基于模型的前置前驅變速器加載試驗臺控制策略設計

孫心悅,王?立,李志斌

(1.上海電力學院,上海 200000;2.上海華依科技集團股份有限公司,上海 201202)

基于模型的前置前驅變速器加載試驗臺控制策略設計

孫心悅1,王?立2,李志斌1

(1.上海電力學院,上海 200000;2.上海華依科技集團股份有限公司,上海 201202)

針對前置前驅變速器試驗臺用PLC或PC機控制時加載端產生較大扭矩差問題,提出了基于模型的控制策略設計。該策略基于模型設計,通過使用實時控制器調用動態鏈接庫控制整體系統,采用加載端變頻器扭矩模式控制驅動端轉速,達到減小加載端扭矩差的目的。改進的控制策略同步控制加載端2個電機的扭矩信號,將驅動端轉速作為反饋進行PI控制,試驗結果顯示改進后加載端扭矩差穩定在12 Nm內,試驗達到要求。

基于模型設計;前置前驅變速器;試驗臺;控制策略;扭矩差;實時控制器

隨著科技進步,汽車行業對變速器的檢測要求日漸增高,變速器加載試驗臺的推廣日益迫切[1-3]。自動變速器加載試驗臺用于對自動變速器性能的檢測與研究,加載試驗臺及其控制技術研究已在各國有初步成果。司建玉等[4]針對雙離合器自動變速器設計了增強系統可靠性及實用性的控制系統軟件;崔學政等[5]通過計算機對機械傳動試驗臺系統的轉矩轉速進行程序閉環控制;楊勇等[6]提出了用于試驗臺加載的轉速同步控制策略,以保證系統各電機加載時的轉速同步性;孫海龍等[7]搭建了純電動汽車電驅動系統硬件在環仿真試驗臺架并開發了測試平臺控制模型,實現對驅動電機發扭矩命令、對加載測功機發轉速命令從而模擬出工況;李文禮等[8]提出前饋模型轉速跟蹤控制方法,在動力總成臺架動態模擬控制中具有較高精度和較快響應速率,達到了動態模擬整車工況負載的目的;Dezong Zhao等[9]提出了一種結合滑模控制方法的相鄰交叉耦合控制架構,穩定每個電動機的速度跟蹤,從而使多個電動機之間的差速誤差達到零;戎輝等[10]提出一種基于VeriStand的硬件在環測試系統并展開了相關測試。

本文提出一種基于模型設計的改進控制策略,實現降低加載端扭矩差,并能同時控制驅動端的轉速和扭矩。改進控制策略在系統中加入實時控制器,利用Matlab/Simulink建立控制模型,驗證后生成動態鏈接庫在控制器中調用,模型取驅動端實際扭矩作為反饋調節驅動端扭矩,以驅動端實際轉速為反饋,調節加載端扭矩,從而控制驅動端的轉速和扭矩。

1 試驗臺架的架構

前置前驅(Front-engine Front-drive,簡稱FF)即發動機前置、前輪驅動,這是乘用車的主流驅動型式。前置前驅型變速器是用于前置前驅型車輛的一種變速器結構。一個典型的前置前驅型變速器由變速機構、主減速器和差速器構成,其輸入端與橫置發動機連接,其輸出端與車輛半軸連接[11]。

變速器試驗臺系統結構見圖1。試驗臺架中驅動電機M1模擬整車中發動機,供給變速器動力,兩臺加載電機M2、M3模擬道路作用在2個輪胎上的牽引/制動力矩。3臺電機與FF變速器間通過傳動軸相連,傳動軸上裝有轉速扭矩傳感器,轉速扭矩信號通過傳感器反饋至控制器。變頻器通過動力電纜給電機供三相交流電。控制器通過EtherCAT、RS485、Profibus等總線方式與變頻器1、2、3進行通信,從而使變頻器以扭矩或轉速模式控制電機運轉。理論上變頻器無法獨立控制傳動軸上的轉速或扭矩,因為兩者會發生耦合作用,但其對電機扭矩控制的響應速度遠大于轉速控制的響應速度,因此可將扭矩看做常量,即只有轉速單個變量,此時扭矩與轉速的耦合作用就可忽略不計。

圖1 FF變速器加載試驗臺系統結構圖

2 FF變速器加載試驗臺的傳統控制策略

FF變速器加載試驗臺需要實現對驅動端扭矩和轉速的同時控制[12]。傳統的試驗臺控制策略中,控制器一般為PLC或運行Windows系統的PC機,直接發出扭矩指令利用驅動端變頻器扭矩模式控制驅動端扭矩,通過式(1)算出驅動端目標轉速對應的加載端轉速,利用加載端變頻器的轉速模式控制加載端轉速,從而完成對驅動端轉速和扭矩的同時控制。

變速器動力學方程為

式中:ωin——驅動端轉速;ωout——加載端轉速;i——變速器傳動比;Tin——驅動端扭矩;Tout——加載端扭矩;ε——傳動效率。

在傳統控制策略中,由上位機給驅動端變頻器轉速指令,通過變頻器的轉速模式對驅動端轉速進行控制。變頻器是通過輸出電流從而使電機輸出扭矩,再通過軸上編碼器確定軸上轉速,內部進行PID控制從而達到控制轉速的目的。由于變頻器1、2為獨立個體,轉速模式下無法做到同步給扭矩,且加載端2臺電機的特性有差異,圖2為變頻器1、2轉速模式下同時動作的電機輸出扭矩曲線圖。由圖2可知,輸出兩端扭矩不同步,導致加載端產生扭矩差較大。

圖2 加載端變頻器轉速模式下輸出扭矩曲線圖

另外,在試驗過程中,傳統策略是通過加載端轉速間接控制驅動端轉速,若變速器內部換擋機構出現差錯,擋位的錯誤會導致當前傳動比改變,極有可能導致飛車從而造成事故,引發危險。

由上述可看出,傳統控制策略有以下幾點不足。

1)加載端變頻器為轉速模式控制,但變頻器作為獨立個體,轉速模式下無法同步給FF變速器的輸出端加載相同扭矩,導致穩態時差速器出現內阻,表現為加載端扭矩差大,不符合測試需求。

2)變速器的每個擋位對應的傳動比相差甚大,為2~18不等。傳統控制策略實質上為控制加載端的轉速,若測試過程中變速器擋位脫擋,例如由高擋換至低擋,此時傳動比變大,極易出現驅動端轉速激增的情況,即為飛車,從而損壞設備。

3)測試前需要計算每個擋位輸入軸所對應輸出軸的轉速,并且測試前必須獲取被試對象傳動比信息,影響測試效率。對于在測試過程中會自動變換擋位的自動擋變速器,這種方法并不適用。

3 FF變速器加載試驗臺的改進控制策略

針對扭矩差較大,且傳統策略安全性不高等問題,改進的控制策略采用基于模型的設計,繞過變速器驅動端和加載端的傳動關系,利用實時控制器采集驅動端轉速并通過PI調節對其進行控制。

FF變速器內有多種機械結構,其中差速器為差速傳動機構,用以保證在不同運動條件下各驅動輪的動力傳遞,避免輪胎與地面間發生打滑。對于對稱錐齒輪差速器而言,左右半軸轉速保持相同的狀態時,行星齒輪只公轉而不自轉,獲得的扭矩平均分配給左右兩軸。而當左右半軸有一側轉速較慢時,由于行星齒輪的自轉,其受到一個反向的摩擦力矩MT,轉動慢的一側扭矩增加[13]。差速器的扭矩分配關系公式為

M2-M1=MT(3)

式中:M1——轉速快半軸的扭矩;M2——轉速慢半軸的扭矩;MT——差速器內摩擦阻力矩。

由于差速器內有摩擦力及粘性力等,行星齒輪需要克服與太陽輪的靜摩擦力才會自轉,因此即使兩軸的轉速相等,差速器內部也會產生內阻,而當內阻足夠大時,兩軸上才會產生轉速差。

傳動效率試驗、可靠性試驗等要求試驗過程中差速器內阻趨近于零。由式(3)可看出,差速器內阻為零即要求左右半軸扭矩相等,因此試驗過程中試驗臺的加載端扭矩差應趨近于零。而傳統策略中扭矩差較大,差速器內部產生內阻,使得測試過程無法達到要求。對于變速器的初期調試,測試重點不在變速器內部,傳統控制策略的缺陷并不明顯,但針對傳動效率試驗和可靠性試驗,傳統控制策略無法滿足測試要求。

本文控制策略基于模型設計,驅動端的目標扭矩通過取驅動端實際扭矩作為反饋進行PI調節,驅動端轉速通過調節加載端扭矩,以驅動端實際轉速為反饋,從而形成閉環控制回路,以此控制驅動端的轉速和扭矩。具體實現方法如下:傳統策略中的控制器換為實時控制器,并利用Simulink搭建仿真模型,驗證算法模型后將模型生成代碼,并轉為動態鏈接庫文件在控制器中調用。實時控制器的穩定性與高速性可保證測試順利運行。將仿真模型通過上位機部署至實時控制器,實時控制器通過EtherCAT實時總線與變頻器相連,用于發送扭矩設定值。轉速扭矩傳感器將反饋信號傳給實時控制器,從而形成一個閉環交互系統。控制模型見圖3。

模型中ref表示設定值,fbk表示反饋值,輸出的set_value為給變頻器的扭矩設定值,rpm表示轉速變量,trq表示扭矩變量。input_rpm_error表示驅動端目標轉速與實際轉速之差,用以判定是否需對驅動端扭矩值進行PI調節。Kp、Ki為PI控制的參數。

此改進控制策略在仿真驗證中使得扭矩差減小,使測試符合標準,并保證試驗的安全性與可靠性,同時還減小試驗準備階段的工作量。

4 試驗及結果分析

本文控制策略實際用于國內某公司的7DCT前置前驅變速器可靠性試驗中。試驗臺實物見圖4。主要設備有:測功機×2、輸入電機×1、變頻器×3、扭矩傳感器×3、編碼器×3、溫度傳感器、水冷系統和測控系統等。上位機通過以太網與實時控制器進行信號交互,實時控制器與倍福模塊、變頻器通過EtherCAT通信,三者組成測控系統。變頻器選用ABB品牌ACS880,通過EtherCAT控制測功機,本文臺架采用德國嘯馳的額定功率245 kW、額定扭矩3 600 Nm、額定轉速650 r/min的風冷AC電機,以及額定功率250 kW、額定扭矩500 Nm、額定轉速8 000 r/min的輸入電機。測功機的轉速通過轉速傳感器讀取傳給變頻器進行反饋,扭矩通過扭矩傳感器讀取,扭矩放大器將信號放大傳至倍福模塊。被試對象及控制器通過CAN通信與實時控制器進行信號交互。

圖3 改進控制策略的控制模型部分圖

圖4 變速器加載試驗臺實物圖

試驗臺的測控系統使用華依集團研發的Urwain系統,該系統基于NI公司的VeriStand平臺開發。Urwain測控系統包括一臺上位機和一個實時控制器,實時控制器是一臺運行RTOS及LabviewRT的嵌入式計算機。首先在上位機利用Matlab/Simulink建立控制模型以及臺架仿真模型,并進行變速器加載試驗仿真,整定出合適的PI參數。控制模型生成的DLL動態鏈接庫文件導入LabviewRT后,將模型接口與硬件接口一一對應,下載模型到基于x86架構的實時操作系統中。在上位機中進行試驗操作,并微調PI參數以優化測試結果。整個測試中,上位機與實時控制器通過TCP/IP實現數據的交互通信。測試過程在VeriStand中進行模型的參數設置,在Urwain中進行監控變量與采集數據設置。最后通過采集模塊將試驗臺上的數據采集至上位機,對數據進行整理分析,從而得出測試結果。

本文選用2臺變速器,分別進行了驅動端扭矩為50 Nm,驅動端轉速分別為2 000 r/min、3 000 r/min、4 000 r/min的試驗,獲得了6組數據。將傳統控制策略下與改進控制策略下的6組數據進行對比,結果見圖5~圖10。

2臺變速器定義的前進方向不同,因此扭矩方向不同,繼而扭矩差有正有負,但不影響試驗效果。

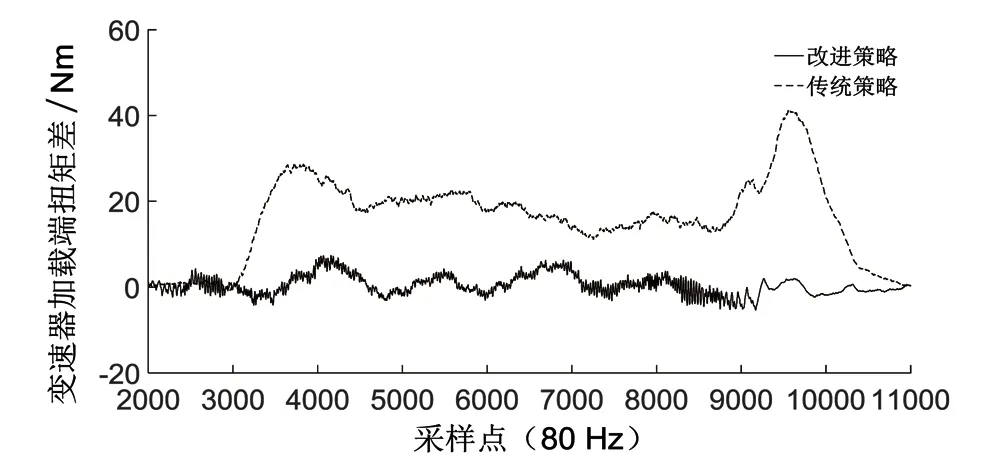

通過對比圖5~圖7的變速器A試驗數據可知,傳統策略控制下,加載扭矩階段,加載端扭矩差不斷增大,當扭矩上升至目標值后加載端扭矩差趨于穩定,但穩定后數值依舊很大;而改進控制策略下,加載扭矩階段也會產生扭矩差,且加載扭矩階段產生的扭矩差隨轉速的增加而上升,但通過模型的控制,加載兩端產生的扭矩差最終穩定在較小值。且改進策略的扭矩差穩定時間比傳統策略的短。加載階段扭矩差在15 Nm以內,穩定階段的扭矩差從90 Nm降至12 Nm以內。

圖5 驅動端50 Nm、 2 000 r/min時兩種策略下變速器A加載端扭矩差效果對比圖

圖6 驅動端50 Nm 、3 000 r/min時兩種策略下變速器A加載端扭矩差效果對比圖

圖7 驅動端50 Nm 、4 000 r/min時兩種策略下變速器A加載端扭矩差效果對比圖

圖8 驅動端50 Nm、 2 000 r/min時兩種策略下變速器B加載端扭矩差效果對比圖

圖9 驅動端50 Nm 、3 000 r/min時兩種策略下變速器B加載端扭矩差效果對比圖

圖10 驅動端50 Nm 、4 000 r/min時兩種策略下變速器B加載端扭矩差效果對比圖

圖8~圖10為變速器B的試驗數據,試驗結果與變速器A類似,說明了本文改進策略的穩定性較好;且傳統策略的扭矩差會隨著扭矩的卸載出現一個較大的波動,而改進策略的扭矩差隨扭矩卸載表現平穩,說明本文改進策略抗干擾性較好。

5 結束語

本文結合工程實際,對于傳統控制策略存在加載端扭矩差較大的不足,提出了使用基于模型設計的控制策略。本文策略在系統中添加了實時控制器,同時采集驅動端和加載端的信號,將驅動端的轉速作為反饋,通過加載端變頻器的扭矩模式直接控制驅動端轉速。改進策略在實際項目中進行了試驗,數據結果顯示本文提出的策略使試驗達到了要求,扭矩差大大減小,由90 Nm變為12 Nm以內,同時縮短了扭矩差穩定時間,增強了抗干擾能力,試驗還驗證了策略的適用性。另外,改進策略中無需提前知曉變速器傳動比,減少試驗前工作量,同時保證了試驗的安全性。

[1] 常智海,吳堅蘭,李浩,等.變速箱試驗臺控制系統[J]. 電氣傳動,2008,38(7):13-16.

[2] 臧懷泉,劉巍波,王智勇. 電封閉式汽車變速器加載試驗臺控制系統的設計[J]. 北京工業大學學報,2010,36(6):748-753.

[3] 葛楠,彭光正,余麟,等. 基于直流調速技術的變速箱加載試驗臺[J]. 北京理工大學學報,2008,28(1):70-74.

[4] 司建玉,吳光強. 雙離合器自動變速器控制系統軟件架構設計[J]. 同濟大學學報(自然科學版),2011,39(7):1040-1044.

[5] 崔學政,李曉軍. 基于數字PID控制的傳動試驗臺自動測控系統設計[J]. 機電工程,2004,21(10):20-22.

[6] 楊 勇,周曉軍,劉晨曦,等. 多軸車輛測功試驗臺多電機轉速同步控制方法研究[J]. 振動與沖擊,2015,34(14): 157-162.

[7] 孫海龍,顧力強. 純電動汽車電驅動系統硬件在環仿真試驗臺架開發[J]. 傳動技術,2014,28(4):19-26.

[8] 李文禮,石曉輝,柯堅,等. 動力總成試驗臺架動態模擬技術[J]. 中國公路學報,2014,27(11):120-126.

[9] Dezong Zhao,Chunwen Li,Jun Ren. Speed synchronization of multiple induction motors with adjacent cross coupling control[J]. Proceedings of the conference of Chinese Association of Automation.Beijing: Chinese Association of Automation,2009:6805-6810.

[10]戎 輝,張明路,張小俊. 基于Veristand的硬件在環測試系統設計[J]. 科學技術與工程,2016,16(8): 167-170.

[11]張蘭春,常思勤. 前置前驅轎車用功率分流式無級變速器設計與仿真[J]. 農業機械學報,2008(7):204-207.

[12] 中華人民共和國機械工業部. 汽車機械式變速器臺架試驗方法: QC/T 568-1999[S]. 北京: 中國標準出版社,1999.

[13] 張利鵬,祁炳楠. 對稱式行星齒輪差速器的轉矩轉速分配特性研究[J]. 機械設計與制造,2012(9):138-140.

Design of Control Strategy for Load Test Bench of Front-engine Front-drive Transmission Based on Model

SUN Xin-yue1,WANG Li2,LI Zhi-bin1

(1. Shanghai University of Electric Power,Shanghai 200000;2. Shanghai W-Ibeda High Tech Group Co.,Ltd.,Shanghai 201202,China)

A new control strategy is proposed for the problem of large torque difference when the front-engine front-drive transmission test bench is controlled by PLC or PC. The strategy is based on the model design. By using the real-time controller to invoke the dynamic link library to control the whole system,and using the load-sides inverter torque mode to control the drive-side speed,to reduce the load-sides torque difference. The torque signal control strategy improves the synchronous control of the loading end of two motors,and the drive-side speed is controlled by PI as the feedback. Test results show that the improved load-sides torque difference is stabilized within the range of 12Nm,which meets test requirements.

design based on model;front-engine front-drive transmission;test bench;control strategy;torque difference;real-time controller

U463.212

A

1003-8639(2017)11-0042-05

2017-08-18;

2017-09-01

上海市電站自動化技術重點實驗室(13DZ2273800)

孫心悅(1993-),女,浙江寧波人,碩士研究生,研究方向為汽車動力總成檢測與控制;王立(1971-),男,工程師,碩士研究生,研究方向為汽車動力總成測試臺研發、自動化控制軟件研發;李志斌(1974-),男,山西太原人,教授,博士研究生,研究方向為檢測傳感技術。

(編輯 章 子)