斗輪式取料機中心漏斗改進設計

董瑞佳,王惠,趙輝,張洪國,陳養波

(1.唐山工業職業技術學院 自動化工程系;2.唐山市曹妃甸區工業和信息化局;3.國投曹妃甸港口有限公司 裝船部,河北 唐山 063200)

斗輪式取料機中心漏斗改進設計

董瑞佳1,王惠2,趙輝1,張洪國1,陳養波3

(1.唐山工業職業技術學院 自動化工程系;2.唐山市曹妃甸區工業和信息化局;3.國投曹妃甸港口有限公司 裝船部,河北 唐山 063200)

首先介紹了取料機臂架在較大的回轉角度以額定流量取料作業時地面BQ皮帶存在著嚴重跑偏的故障,分析故障原因并提出解決方案,選取一臺取料機進行改進試驗,成功后進行推廣,解決了取料機的設備故障,保障了安全生產。

取料機;中心漏斗;改進設計

1 現場問題

某港口是專業化的煤炭裝卸港口,起步工程配置有4條BQ取料線,為了適應市場的配煤需求,每條BQ皮帶線上設置兩臺取料機,取料機設計的額定能力為6000t/h。在取料作業時,斗輪將物料取到懸臂皮帶上,懸臂皮帶將物料送入中心漏斗,物料經中心漏斗落到地面BQ皮帶上。在實際生產中發現臂架在較大的回轉角度以額定流量取料作業時,地面BQ皮帶嚴重跑偏撒料,嚴重時會導致作業流程停止,所以作業時需要控制取料流量在4500~5000 t/h左右,嚴重影響生產效率,增加設備能耗;而且皮帶跑偏會導致皮帶邊緣刮蹭皮帶機鋼結構,引起皮帶撕扯,縮短皮帶使用壽命,此問題亟需解決。

2 原因分析

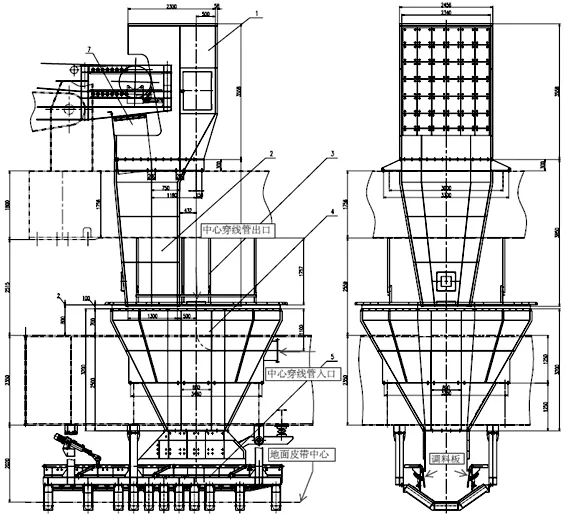

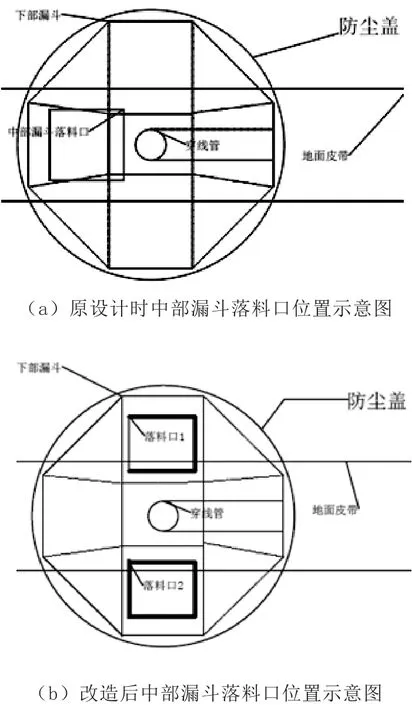

仔細分析取料機中心漏斗的設計圖紙,如圖1所示,并在現場觀察取料作業的實際情況,找出了取料時地面BQ皮帶跑偏的原因。取料機的中心漏斗分為上、中、下三部分,上、中漏斗是一體的,固定在回轉臺車支架上,下部漏斗固定在回轉平臺上,上、中漏斗與下部漏斗可以做相對的回轉運動,下部漏斗上有防塵蓋,周圍以橡膠板密封防塵。穿線管(用來將動力電纜和控制電纜從地面接線箱接至單機電氣室)的出口設置到回轉中心上,以防止臂架大角度回轉時將電纜絞斷,因此中部漏斗的下料口就無法設置回轉中心上,只能設置到偏心的一側,如圖2(a)所示。

這樣的設計有不恰當之處:當臂架回轉取料時,中部漏斗的落料口繞著回轉中心做圓周運動,落料口位置不固定,所以物料中心隨著懸臂回轉角度的變化而變化,地面皮帶上落料點也繞著回轉中心旋轉偏離;加上取料機中心漏斗的落差較大(約為11米),物料下落時具有很大的側向沖擊力,導致地面皮帶動態跑偏。同時,當中部漏斗回轉至穿線管上方附近時,出料口被穿線管阻擋,很容易造成堵料,導致作業流程停止,影響作業效率。

圖1 取料機中心漏斗原設計圖

為解決上面的問題,原設計中給出的解決方案是:在下部漏斗導料槽內加裝兩塊調料板,每次作業之前根據作業的場垛,由大機司機配合皮帶巡視工調節。這種方案有三個缺點。第一,由于是人工調節,既增加了司機和皮帶巡視工的工作量和工作強度,又降低了作業效率;第二,作業的場垛和兩側調料板的調節角度之間關系需要有一定現場經驗的工人才能掌握,入職時間較短的員工并不清楚,調整時易出錯,因此不具有普遍性;第三,為了增加調料板的耐磨性,需加裝耐磨襯板,而襯板損壞掉落到地面皮帶上易導致皮帶撕扯,混到煤中易引起質量事故。

3 改進方案

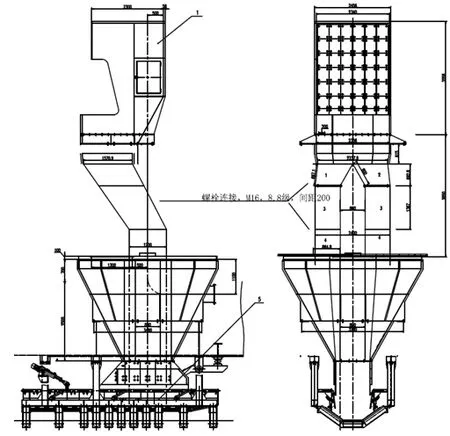

導致皮帶跑偏的根本原因是從中部漏斗落下的物料無法沿著回轉中心下落,所以想要徹底解決上述問題就要糾正中部漏斗的落料點,使其與回轉中心重合。我們經過研究,設計出了如圖3所示的中心漏斗。重新設計中部漏斗,將中部漏斗設計成左右對稱的兩部分,進料口與上部漏斗底部相連;出料口分為兩部分,并糾正到中心穿線管兩側,如圖2(b)所示。

圖2 中部漏斗落料口位置示意圖

這樣的設計優點如下。第一,中部漏斗的落料口對稱的分布于回轉中心兩側,當臂架做回轉運動時,兩個落料口與回轉中心的相對位置是不變的,當開始取料作業時,物料在中部漏斗的進料口處分成兩部分進入中部漏斗,經左右對稱的兩個分料斗進入下部漏斗,對地面皮帶的橫向沖擊在下部漏斗內相互抵消,從根源上消除了導致皮帶跑偏的原因,徹底解決了因落料點不正引起的皮帶跑偏故障;第二,因為解決了落料不正的問題,可以將兩側調料板放到最低位置,不用在每次作業前調節調料板,減輕了勞動強度,提高作業效率,同時調料板不直接承受物料沖擊,也減小了調料板襯板損壞的可能性,減輕維修成本,消除了雜質損傷皮帶的隱患;第三,中部漏斗改造成分叉漏斗,增加了中部漏斗落料口的截面積,提高了物料的通過能力,不易發生堵料故障。

圖3 改進設計后的中心漏斗示意圖

4 現場施工

為了減少現場施工時間,避免影響生產作業任務,將改進設計的中部漏斗分成四個部分制作,即圖3中標識的1、2、3、4四部分。提前在維修車間制作好這四部分并在內部加裝襯板,先將件1和2對接焊好,件3、4與件1、2支架采用螺栓連接,這樣能進一步縮短施工時間。現場改造時,先將原有的中部漏斗切除,然后將件1、2的連接體焊接上部漏斗的底部,充當進料口,以便將物料分成對稱的兩部分;焊接完成后,將件3、4依次連接到一起,組成中部漏斗。整個改造工程共耗時3天,除了第一天切除原有漏斗需停地面皮帶外,其余時間不影響地面皮帶運轉,對生產影響極小。

改造一臺取料機分叉漏斗需要使用4張8mm鋼板,約40塊耐磨襯板,焊條一件,螺栓若干,成本約為20000元。

5 改進效果

R4-1取料機在2013年12月完成了中心漏斗改造。經過現場3個月的使用和跟蹤觀察,R4-1取料機按額定流量作業時,BQ4皮帶未出現因落料不正的跑偏故障,而且R4-1也沒有發生堵料故障。鑒于分叉漏斗的良好使用效果,陸續對R1-1、R1-2、R2-2、R3-1取料機進行了分叉漏斗改造,圖4為現場實物照片。

6 結語

圖4 分叉漏斗現場照片

分叉漏斗改造,使地面皮帶不再因為取料的落料點和作業流量原因而跑偏,減少了撒料、堵料和皮帶跑偏造成的停機故障;使取料機能在額定設計能力下作業,在相同條件下,取一個料垛所用的作業時間能減少20%左右,提高了生產作業效率,減小了作業能耗,降低生產運營和設備維修費用;同時,減少了地面皮帶沿線因跑偏撒料而引起的粉塵污染,有利于環境保護。

[1]韓秀忠,陳浩,魯偉,李磊. 堆取料機中心漏斗不足及改進措施[J]. 工程機械與維修,2017,(05):70-71.

[2]萬正喜,許鵬. 斗輪堆取料機中心落料斗的設計[J]. 煤礦機械,2013,34(01):49-51.

TH246

A

1671-0711(2017)12(上)-0080-03