一種基于STM32的高溫離心沉降分離機控制系統設計

肖 宇,米 雁

(1. 湖南大學 電氣與信息工程學院,長沙 410082;2. 懷化學院 電氣與信息工程學院,湖南 懷化 418000)

一種基于STM32的高溫離心沉降分離機控制系統設計

肖 宇1,米 雁2

(1. 湖南大學 電氣與信息工程學院,長沙 410082;2. 懷化學院 電氣與信息工程學院,湖南 懷化 418000)

針對離心沉降分離的工作原理以及高溫離心沉降分離機的主體結構,基于STM32芯片的主控制系統軟件設計平臺,設計開發了轉鼓加熱和溫度采集,軸承潤滑系統的油壓和油溫監控、以及離心機運行時機身的振動烈度信號檢測等功能控制模塊,并探討了基于RS-485通訊電路的Modbus通信協議(RTU模式)、變頻器驅動電機無級變頻調速的程序、可編程觸摸屏顯示界面程序以及其顯示數據更新和觸摸按鍵處理的程序、高速光隔離信號轉換模塊的A/D采樣轉換程序的設計方法.分析了設備運行時轉速和振動烈度檢測產生誤差的原因,并給出了修正方法.試運行結果表明,高溫離心沉降分離機控制系統的各項功能指標都基本達到了設計要求.

高溫離心沉降分離機;控制系統;STM32;Modbus協議;可編程觸摸屏

高溫離心沉降分離機是一種專門用于常溫離心機難以分離的固溶液或液液固物料分離的機械設備[1],可在全速運轉的情況下進行各項操作,如進料、高溫離心沉降分離、干燥、連續自動卸料等.廣泛應用于新材料、新能源的研究開發、石油化工、煉化、煤化、制藥、環保、食品工業等行業領域,是進行相關研究生產工作必不可少的設備[2].

隨著我國能源深加工以及新材料行業的需求和發展,對高溫離心沉降分離機的需求將越來越多[3],我國通過引進國外離心分離先進技術和設備,結合企業自身的實際情況,研發了多種具有自主知識產權的離心分離設備[4-6].

目前我國在控制系統方面的研究還停留在使用繼電接觸器控制升級為PLC控制的階段,相對于在機械方面的研究較為滯后.隨著各個行業的工業化程度的提高,多種材料需要更深層次的加工,及對材料更加高效的分離,同時降低的設備運行成本,這些都對高溫離心分離機控制系統提出更高的技術要求.

1 離心沉降分離的組成原理

離心沉降分離的原理是指在離心力的作用下,比重不同的物質,進行分離的方法.離心沉降分離是使分散在懸浮液中的固相顆粒或者渾濁液中的液相顆粒在離心力作用下沉降的過程.沉降速度與顆粒的密度、直徑以及液體的密度、粘度有關,并隨離心力的增大而加快.故不同的顆粒在同一個離心力場內,具有同樣的離心加速度,但不同的顆粒的沉降速度不同,便實現了沉降離心分離,這就是離心沉降分離的基本原理[7].

離心沉降分離機在運行時,產生的離心加速度與重力加速度的比值,稱為該機器的分離因數Fr[8],

2 高溫離心沉降分離機主體結構

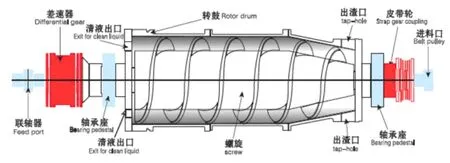

高溫離心沉降分離機內部結構如圖1所示,在機殼上有兩個裝在主軸承上的同心回轉部件,外面是無孔轉鼓,里面是螺旋式輸送器.轉鼓電機通過皮帶驅動轉鼓皮帶輪轉動,差速電機通過皮帶輪帶動行星齒輪差速器轉動,二者轉向相同但存在一個轉速差,螺旋輸送器轉速比轉鼓轉速低.懸浮液從進料口連續進入離心機內,經過螺旋式輸送器內進入到轉鼓內.由于離心力場的作用,使懸浮液中密度較大的沉渣(重相)沉積在轉鼓的內壁上,而密度較小的沉清液(輕相)則處于沉積層的內側.沉渣由螺旋輸送向轉鼓的錐段通過沉渣排出口排出,沉清液則通過螺旋的葉片所形成的螺旋形通道流向轉鼓的柱段由溢流口溢出,從而實現有密度差的固液兩相分離[9].

圖1 離心沉降分離機內部結構圖

轉鼓通過皮帶輪和皮帶與轉鼓驅動電機相連,螺旋式輸送器通過差速器與差數驅動電機相連.轉鼓和螺旋式輸送器的軸承支撐座內的耐高溫軸承,采用全封閉油路冷卻,轉鼓的外殼用不銹鋼材料密封,并安裝遠紅外陶瓷加熱板,通過程序控制加熱板工作來實現轉鼓運行時轉鼓內腔的恒溫,保證物料在指定的溫度范圍內實現離心沉降分離[10].

3 高溫離心沉降分離機控制系統的基本要求

3.1 前處理槽溫度調節功能要求

要求實現前處理槽內的溫度控制、檢測以及流量可調,渣油從煉油裝置排出后,進入高溫離心分離機前端的溫度調節槽(加溫或降溫是根據廠家物料性質來定)如需降溫調節,則通過控制冷卻水進水閥的流量來調節油溫;如需升溫調節,在通過控制前處理槽內置的加熱器工作,前處理槽的出油溫度為180~200 ℃可調,實測溫度與設定溫度之差的絕對值≤5 ℃,關閉冷卻水進水閥和加熱器.

3.2 高溫離心沉降分離機油渣分離功能要求

①高溫離心沉降分離機的控制系統的主控制芯片采用嵌入式處理器,要求有友好的人機界面,能夠通過觸摸顯示屏預設機器的相關參數,并實時顯示設備運行時的相關參數,分為自動和手動控制模式.

②電機啟動前需要對離心分離機轉鼓進行加熱,溫度控制范圍180~200 ℃,當離心分離機的轉鼓溫度升高到175 ℃時,開始啟動轉鼓電機和差速電機,轉鼓的轉速達到3 000 r/min后,打開進料閥,對油渣進行離心沉降分離.

③轉鼓與螺旋推進器轉速為0~3 000 r/min,0~50 Hz變頻調速.轉鼓轉速與螺旋推進器之間的轉速差為50~100 r/min,可改變預設值,最小設置值為1 r/min,溫控誤差控制在5 ℃(絕對值).

④轉鼓和螺旋推進器的轉速檢測,并有超速保護功能,超速低于設置轉速的 5%,控制系統聲光報警提示,超速大于等于 5%則停機保護,同時設置扭矩過載保護功能,輸出轉速誤差控制在3 r/min.

⑤實現差速器軸承的潤滑油油溫檢測功能,高于潤滑油油溫設定值,需要有聲光報警功能,實現差速器軸承的潤滑油油壓檢測功能,油壓超過油壓上限值或者低于油壓下限保護值時有保護動作.

⑥離心機運行時對離心機主體的振動烈度值進行實時監控,振動烈度值超過11.2 mm/s有保護動作.

⑦安全防爆要求:選擇防爆電機、電子與電氣元器件選型時要求采用無觸點類型,控制電路按防爆要求設計,傳動皮帶采取防靜電保護措施.

⑧其他要求:主控制柜,現場操作臺內部主要電氣與電子元器件的運行壽命至少5 000 h.

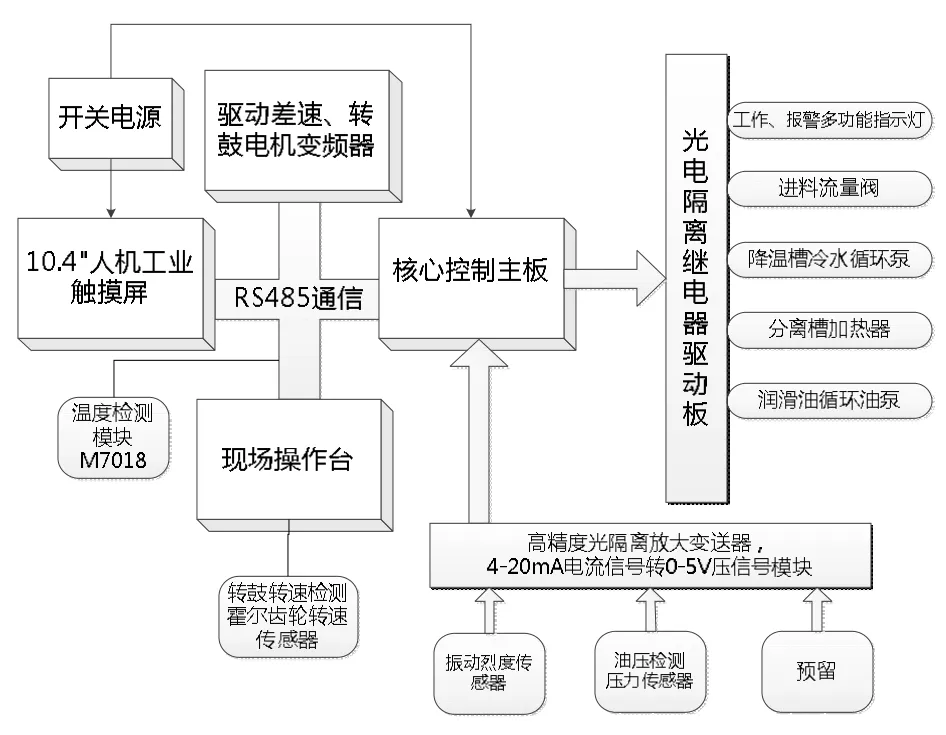

4 高溫離心沉降分離機控制系統的硬件設計

根據高溫離心沉降分離機控制系統的設計基本要求,將硬件總體設計主要分為主控制柜和現場操作臺兩部分.主控制柜是高溫離心沉降分離機的主要控制部分,主控制柜包括系統電源,可編程觸摸屏人機界面,核心控制主板,電氣控制回路,變頻器等模塊.現場操作臺主要用途是工作人員對高溫離心沉降分離機進行維修和調試的一個操作平臺,以及高溫離心沉降分離機正常運行時,顯示相關的數據,如轉鼓轉速值和轉鼓溫度值,便于工作人員巡檢時了解相關的設備運行狀況.現場操作臺主要由控制主板,開關電源,M7018溫度采集模塊,以及按鍵顯示面板組成.現場操作臺主控制板通過 RS-485通訊接口電路與主控制柜的核心控制主板進行數據通訊,系統硬件框圖如圖2所示.

開關電源模塊為主控制和人機工業觸摸屏提供電源.主控制柜中的核心控制主板的主控芯片采用STM32系列控制器,控制主板與其他部件硬件連接情況如下:

(1)通過 RS-485通訊電路與驅動差速,轉鼓電機的變頻器、人機工業觸摸屏、M7018溫度采集模塊、現場操作臺主控制器進行數據通信.

(2)通過光電隔離繼電器驅動板控制外圍的器件工作,如多功能指示燈、進料流量閥、降溫槽冷水循環泵、分離槽加熱器、潤滑油循環泵等.

圖2 高溫離心沉降分離機控制系統硬件框圖

(3)通過高精度光隔離放大變送器采集外部傳感器信號,如振動烈度傳感器,油壓檢測傳感器等.

5 高溫離心沉降分離機控制系統的軟件設計

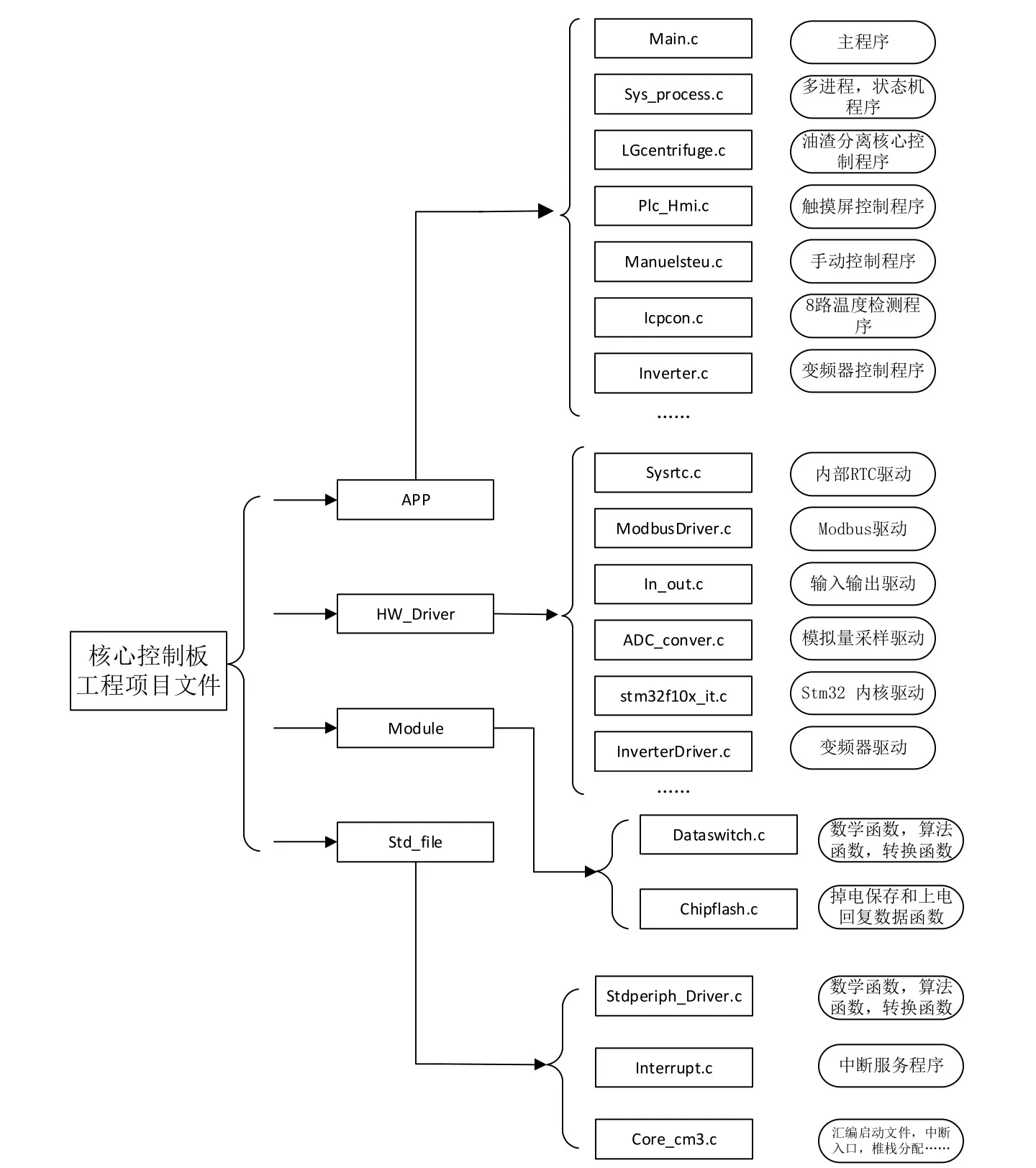

基于硬件框架設計的基礎上,高溫離心沉降分離機控制系統的軟件總體設計思想按照自上而下,層次化、模塊化的原則進行設計,軟件構架主要由以下模塊組成:應用層(APP),硬件驅動層(HW_Driver)、數據轉換算法層(Module)、標準庫函數層(STD_File),軟件設計框圖見圖3.

(1)應用層包括主程序、油渣分離核心控制程序、觸摸屏控制程序、基于RS-485的Modbus 通信程序、變頻調速控制程序等.

(2)硬件驅動層包括內部RTC驅動、A/D轉換器驅動、USART驅動,IO輸入輸出程序等.

(3)標準庫函數層(STD_File)包括中斷子程序,匯編啟動程序等.

(4)算法轉換層包括數學函數,算法函數,以及數據轉換函數等子程序.

①油壓值換算算法.

由于設計要求油壓值的檢測精度為1 kPa,量程為0~250 kPa,對應傳感器經變送器轉換后輸出電壓值計算值為

而A/D轉換器電壓采樣精度值為

圖3 高溫離心沉降分離機控制系統軟件框圖

從油壓傳感器廠家提供的資料得知,輸出型號與壓力值成線性正比關系.即0 kPa的壓力值時,傳感器輸出4 mA電流值,對應變送器的0 V;250 kPa的壓力值時,傳感器輸出20 mA電流值,對應變送器的5 V,從而可算出比例常數為

故A/D轉換器0通道采樣的電壓值×比例常數為實際的油壓傳感器的實測壓力值.

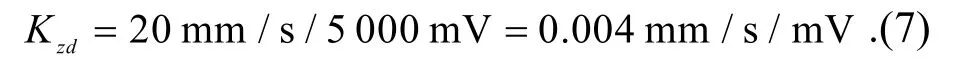

②振動烈度值換算算法.

由于設計要求振動烈度值的檢測精度為 0.1 mm/s,量程為0~20 mm/s,傳感器經變送器轉換后輸出電壓值計算值為

而A/D轉換器電壓采用精度值為

從振動烈度傳感器廠家提供的資料得知,輸出型號與壓力值成線性正比關系.即0 mm/s的烈度值時,傳感器輸出4 mA電流值,對應變送器的0 V;20 mm/s的烈度值時,傳感器輸出20 mA電流值,對應變送器的5 V,從而比例常數為

故A/D轉換器1通道采樣的電壓值×比例常數Kzd即為實際的振動烈度傳感器的實測壓力值.

6 高溫離心沉降分離機控制系統的基本功能測試

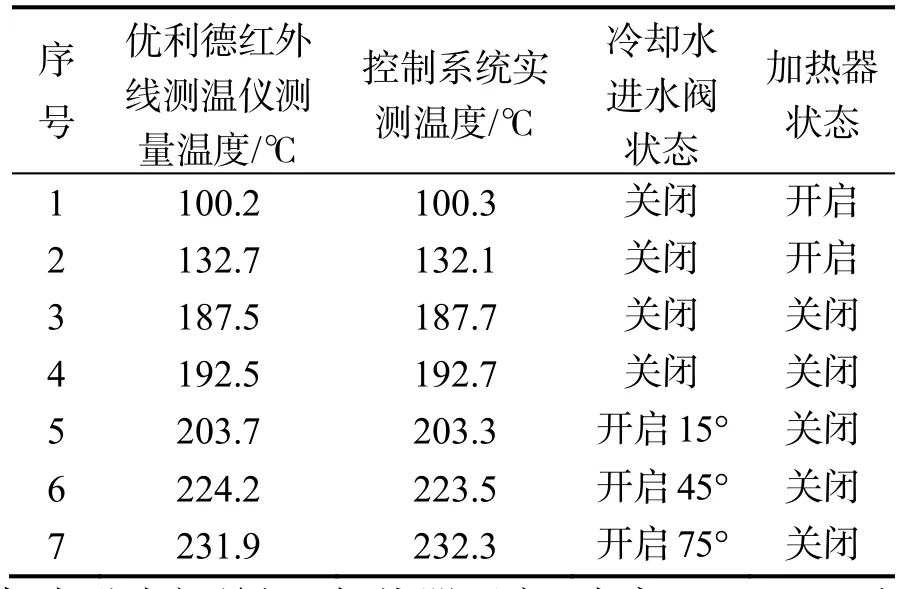

6.1 前處理溫度調節功能測試

控制系統運行過程中,通過人為緩慢加熱溫度傳感器檢測點,同時用優利德紅外線測溫儀同步監控檢測點溫度,多次反復測試數據見表 1,此時前處理加熱溫度190 ℃.

從測試數據記錄表結果分析,當溫度檢測值在187.5 ℃和192.5 ℃兩個溫度點時,冷卻水進水閥和加熱器處關閉狀態,當低于185 ℃時,冷卻水進水閥關閉,加熱器開啟,當高于195 ℃時,冷卻水進水閥開啟,加熱器關閉,而且隨著溫度的升高,冷卻水閥門開啟的角度也隨之增大.程序邏輯設計達到了前處理槽溫度調節功能要求.

表1 前處理槽溫度調節功能測試部分數據記錄表

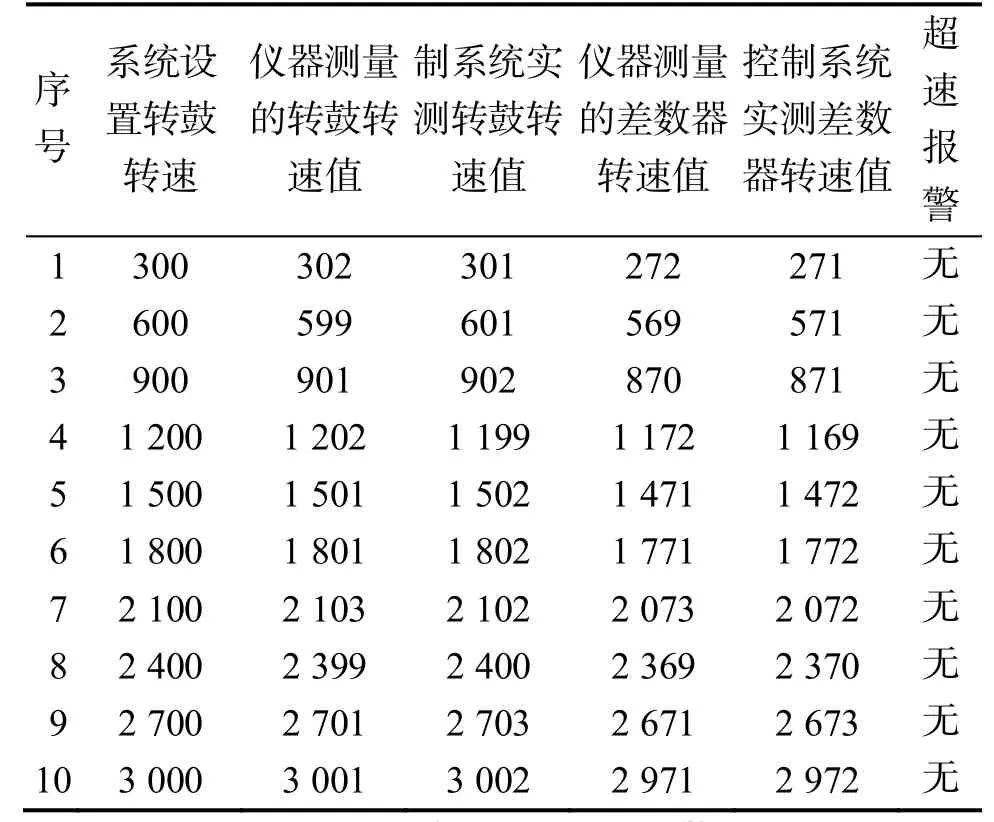

6.2 轉鼓及差速器電機運行測試

硬件和軟件間的偏差都會影響轉鼓的實際轉速,實際轉速直接關系到油渣分離時的分離因數,從而影響油渣分離的效果以及機械部件的工作壽命(當分離因數大于機械部件的極限值時,機械部件運行承受能力降低,從而影響其工作壽命).

電機轉速誤差存在分為兩種,第一是機械部件的誤差,如電機軸向皮帶輪與轉鼓軸線皮帶輪之間按固定比例設計,由于機械加工的誤差導致理論值與實際值有偏差,第二是變頻器輸出的頻率字對應的電機轉速理論值,即變頻器頻率(0~50 Hz)與電機轉速(0~3 000 r/min)與電機運行時的實際轉速值之間的偏差.

電機轉速誤差修正分兩步,首先通過給定多組頻率值到變頻器,用德圖Testo-465光學轉速測量儀 的實測值與電機轉速理論值進行對比.頻率值、理論轉速與實際轉速(帶負載)對比見表2.

表2 變頻器給定頻率值、理論轉速與實際轉速對照表

通過上述數據得知,實際轉速與理論轉速之間的關系,根據比例常數通過查表的方式對頻率值進行分段補償.為提高轉速控制的精度,再次通過轉速檢測來校正變頻器的頻率字.通過第三方精準的轉速測量工具與系統自帶的轉速測量進行對比,先修正系統自帶的轉速測量精度,再利用系統自帶的測量值反饋給頻率計算程序,使輸出頻率與轉速能精準對應,最后實現了±3 r/min的控制精度.

設備正常工作時,實際上需要的轉速值只有1 500 r/min和3 000 r/min.但是為保證前期對油渣分離效果分析的準確性,已經完成轉鼓和螺旋推進器運行在0~3 000 r/min區間內的速度值進行校準.

該試驗主要通過控制變頻器頻率字來實現轉鼓及差速電機的無級調速,然后通過霍爾傳感器對轉速測量,以及電機運行超速報警測試,設置差數比為30 r/min,多次轉速測試數據記錄如表3所示.實現了設計功能要求轉鼓和差數器轉速實測值誤差控制在±3 r/min.

表3 設置轉速值、儀器檢測值與實測轉速對照表 r/min

6.3 油壓力和溫度檢測及低壓報警試驗

油冷卻器是液壓系統和潤滑系統中普遍使用的一種油冷卻設備.利用該設備可使具有一定溫差的兩種流體介質實現熱交換,從而達到降低油溫,保證系統正常運行的目的.差速器的關鍵部件高速軸承散熱是通過油冷卻來實現的.

故試驗需要驗證2個問題:

①油溫測量精度檢測,以及油溫超過設置值是否有報警動作;

②油壓測量精度檢測,以及油壓過低或者過高是否有報警動作.

在設備運行時,經過多次人為、隨機的干預溫度傳感器探頭,使探頭檢測到的溫度超過設置值,調整冷卻油箱內的油量,是油壓高于或者低于油壓設置值,都有報警動作,驗證了程序的正確性.

6.4 振動烈度測量以及超限制值報警測試

振動烈度誤差存在分為兩種,第一是檢測位置不同的振動烈度值不同導致的誤差,第二是振動烈度傳感器輸出實際值與的計算理論值之間的誤差,即振動烈度傳感器實際輸出的4~20 mA電流值(對應振動烈度值 0~20 mm/s)與理論值之間的偏差.振動烈度誤差修正需要借助振動烈度測量儀來實現,振動烈度的值不便模擬出來,則通過在離心機主體不同的位置獲取不同的振動烈度值,通過振動烈度測量儀獲取的值來校準烈度傳感器的采用值(兩個傳感器綁在一起檢測同一位置的振動烈度).然后在機器運行時,對離心機主體多點位置的振動烈度值進行檢測,選取一個振動烈度值最大的區域安裝振動烈度傳感器.

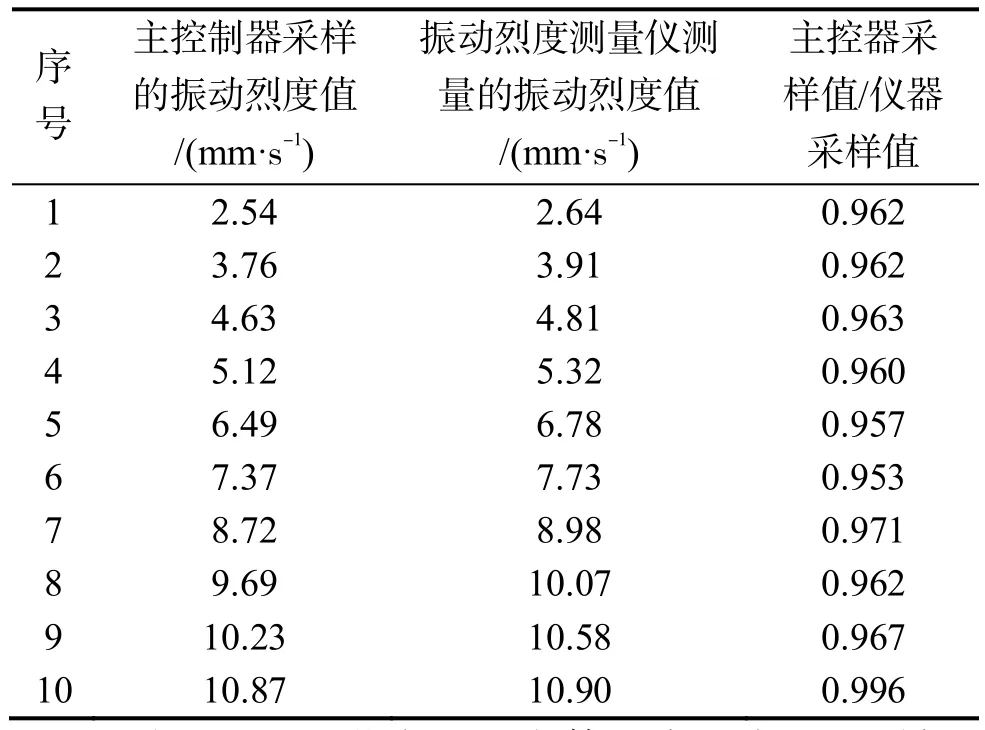

經多次測試,主控制器采樣的振動烈度值與振動烈度測量儀測量的振動烈度值對比見表4.

表4 主控制器采樣與振動烈度測量儀測量的振動烈度值對比表

需要通過調節離心機主體的水平度以及增加減振橡膠墊等方式來降低振動烈度值,把振動烈度值控制在11.2 mm/s以下.通過上述數據得知,主控制器的采樣值與儀器測量值之間成線性比列關系,可通過比例常數對振動烈度值進行補償,從而提高了振動烈度測量值的精度[11].

根據ISO2372國際標準中規定的機械振動烈度范圍,高溫離心沉降分離機屬于第三類機器,及安裝在振動方向上相對較硬的、剛性的和沉重的基礎上的具有旋轉質量的大型原動機和其它大型機器[12].

所以把機器運行時的振動烈度報警值設置為11.2 mm/s,然后在機器運行時,對離心機主體多點位置的振動烈度值進行檢測,選取一個振動烈度值最大的區域安裝振動烈度傳感器.上述振動烈度相對變化與機器運行質量間的關系常用于以振動信號進行故障診斷時的判據.

[1]張涵. 化工機器[M]. 北京: 化學工業出版社, 2009: 42-50.

[2]孟根其其格. 化工機器[M]. 北京: 北京理工大學出版社, 2013:50-52.

[3]張挺. 電子技術在新能源材料行業的應用探究[J]. 電子測試,2013(15): 100-101.

[4]?a?lar ???ft???o?lu, Ko?ak O, Akpek A. Remote control of centrifuge and injection systems via MATLAB and ARDUINO[C]. Medical Technologies National Conference, IEEE, Bodrum,2016: 1-4.

[5]KWON B H, JEON H J, KIM D I,et al. Separation of different sized nanoparticles with time using a rotational flow in a 2×2 microfluidic centrifuge[J]. Japanese Journal of Applied Physics Jjap, 2013, 52(2): 6601.

[6]邊玲. 油漿內顆粒測定及分離的研究[D]. 上海: 華東理工大學, 2011.

[7]戴素萍. 離心機的原理、操作及維護[J]. 云南大學學報: 自然科學版, 2000(S2): 119-121.

[8]王暢, 楊德京, 宋林松, 等. 鉆井液凈化用離心機分離因數的選擇[J]. 石油機械, 1998(7): 39-41.

[9]黃衛. HUMBOLDT WEDAG臥式轉鼓螺旋型離心機工作原理及機型介紹[J]. 川化, 2001(4): 47-48.

[10]郭苗, 王新文, 王宏凱, 等. 進口臥式刮刀離心機的基本原理及實踐[J]. 煤礦機械, 2010, 31(9): 197-199.

[11]樊新海, 趙智勇, 安鋼, 等. 機械振動烈度的頻域算法研究[J]. 裝甲兵工程學院學報, 2008, 22(1): 42-45.

[12]黃超. 少齒差行星減速器動態特性分析及非線性振動研究[D]. 重慶: 重慶大學, 2013.

(責任編校:蔣冬初)

Control System of High Temperature Centrifugal Settling Separator Based on

STM32

XIAO Yu1,MI Yan2

(1. College of Electrical and Information Engineering, Hunan University, Changsha, Hunan 410082, China;2. College of Electrical and Information Engineering, Huaihua University, Huaihua, Hunan 418000, China)

According to the working principle of centrifugal settling separation and the main structure of high temperature centrifugal sedimentation separator, the main control system software design platform of STM32 chip, the design and development of the function control module of drum heating,temperature acquisition, monitoring of oil pressure and oil temperature in bearing lubrication system,and vibration intensity signal detection of the centrifuge during operation. The design method of A/D sampling conversion program is discussesed based on Modbus communication protocol(RTU mode) of RS-485 communication circuit, inverter drive motor stepless frequency conversion speed regulation program, interface display program of the programmable touch screen, programmable touch screen display interface program and its display data update and touch key processing procedures, and the high-speed optical isolation signal conversion module. The causes of the error of the speed and vibration intensity detection during the operation of the equipment are analyzed, and the correction method is given. The results of the test run show that the functional indexes of the control system of high temperature centrifugal settling separator have basically reached the design requirements.

high temperature centrifugal settling separator; control system; STM32; modbus protocol;programmable touch screen

TP23

A

10.3969/j.issn.1672-7304.2017.03.0011

1672–7304(2017)03–0048–06

2016-11-20

肖宇(1984-),男,湖南南縣人,工程師,碩士,主要從事數字系統設計研究﹒E-mail: 35425114@qq.com.