薄基巖頂板隧道爆破施工圍巖穩定性分析

鄧 鍔, 楊偉超, 2, 雷明鋒, 2, 尹榮申

(1. 中南大學土木工程學院, 湖南 長沙 410075; 2. 中南大學高速鐵路建造技術國家工程實驗室, 湖南 長沙 410075)

薄基巖頂板隧道爆破施工圍巖穩定性分析

鄧 鍔1, 楊偉超1, 2, 雷明鋒1, 2, 尹榮申1

(1. 中南大學土木工程學院, 湖南 長沙 410075; 2. 中南大學高速鐵路建造技術國家工程實驗室, 湖南 長沙 410075)

為更有效地進行薄基巖頂板條件下隧道施工安全控制,以某高速公路隧道為工程背景,運用數值模擬的方法,分別研究不同頂板厚度下隧道爆破施工引起的圍巖振速分布特征及其對圍巖的損傷情況,并進行圍巖穩定性分析。結果表明: 1)當頂板厚度在5 m及以上時,圍巖是穩定的; 2)當頂板厚度為3 m時,最危險橫斷面上基巖頂板內開始產生嚴重的拉伸裂縫及一些徑向裂縫,將形成超挖; 3)當頂板厚度≤ 2 m時,徑向裂縫貫穿頂板巖體,圍巖穩定性較差,在掌子面后1 m內可能發生塌落、掉塊等事故。

隧道爆破; 薄基巖頂板; 數值模擬; 圍巖穩定性

0 引言

巖體中的斷層破碎帶或裂隙發育帶受外部環境影響,使巖層風化極不均勻,易形成風化槽或風化囊,常造成巖層直接從全風化層越級進入中風化甚至微風化層的急劇過渡現象。當隧道從風化槽或風化囊附近穿過時,便會出現薄基巖頂板情況。

薄基巖頂板的出現,使隧道圍巖中出現明顯的上軟下硬巖層界面,其爆破振動對圍巖的影響與一般的均質圍巖隧道相比差異較大,具有一定的特殊性。近年來,對隧道爆破地震動效應的研究主要集中在隧道爆破對襯砌結構、連拱隧道中隔墻、臨近結構物以及地表建(構)筑物穩定性影響等方面[1-4]。對隧道爆破引起的掌子面附近圍巖振動穩定性方面的研究: 熊海華等[5]、唐紅梅等[6]針對隧道爆破中爆源附近巖體進行了振動損傷范圍劃分,但并未涉及薄基巖頂板隧道。對于薄基巖頂板隧道,在實際的爆破施工過程中,一旦出現損傷,則更容易導致塌落掉塊等事故的發生。根據薄基巖頂板隧道爆破施工的具體工程條件,對掌子面附近圍巖的振動特性進行分析,評估不同頂板厚度條件下巖體的穩定狀態,對控制薄基巖頂板下隧道的施工安全具有重要的指導意義。

本文以某高速公路隧道工程為背景,通過數值模擬計算,對不同薄基巖頂板厚度(0.5~5 m)條件下的隧道爆破振速分布特征進行研究,確定最危險斷面所在位置,并根據巖體損傷標準,對爆破荷載作用下最危險斷面圍巖的穩定性進行評估。

1 工程概況

1.1 概述

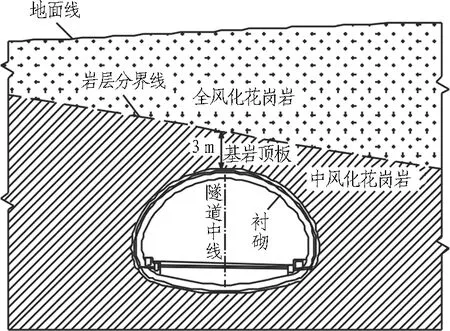

依托隧道工程最大埋深約180 m,最大開挖跨徑為18 m,開挖面面積約150 m2(見圖1(a))。洞身穿越地層主要為全-中風化花崗巖(見圖1(b)和圖1(c))。其中,全風化花崗巖(圍巖級別為Ⅴ級)逐漸侵入隧道拱頂,造成隧道基巖(中風化花崗巖,Ⅲ級)頂板較薄(最薄處不足1 m)。橫斷面上巖層分界線呈左高右低傾斜,且傾斜角度沿隧道縱向基本保持不變。

(a) 橫斷面示意圖

(b) 中風化花崗巖

(c) 全風化花崗巖

1.2 施工方法與爆破參數

現場施工采用上下臺階法,上臺階高約7 m,采用楔形掏槽掘進爆破。炮孔的直徑為42 mm,裝填直徑32 mm的2號巖石乳化炸藥,孔口密實填塞,采用導爆管雷管毫秒延時起爆網路。單循環進尺控制在2.2 m左右。上臺階炮孔布置見圖2,掏槽眼的爆破開挖參數見表1。

圖2 炮孔布置圖

表1 爆破開挖參數

2 數值模型

2.1 模型的建立

以3 m頂板厚度工況為例,采用MIDAS/GTS建立三維爆破仿真模型。模型尺寸為水平方向寬60 m,豎直方向高50 m,沿隧道縱向長44 m,隧道底距模型底約20 m。上臺階開挖至12 m處,隧道穿越中風化花崗巖層,拱頂正中心至巖層界面的距離為3 m,上覆全風化花崗巖。根據現場鉆芯取樣試驗結果并參考文獻[7],確定相應的圍巖力學參數見表2。在建模過程中,圍巖均以連續介質考慮,采用6面體單元來模擬,如圖3所示,其中測點D-2—D10在橫斷面上位于與巖層界面距離最近處,即頂板基巖最薄處。為減小爆破地震波的反射對計算結果的影響,將模型邊界設置為彈性邊界。

表2 圍巖參數取值表

(a) 立體圖

(b) 縱斷面

2.2 爆破荷載計算

目前國際上大多采用的爆破荷載模型為

p(t)=pbf(t)[8]。

(1)

式中:pb為傳遞至隧道開挖巖壁的爆破荷載壓力峰值,kPa;f(t)為指數型的時間滯后函數。

(2)

式中:n、m為量綱為一的量的與距離有關的阻尼參數,其值決定爆炸脈沖的起始位置和脈沖的波形,通常分別取為0.055和0.035;ω是cp和D的函數;p0為當t=tR時,使f(tR)成為量綱為一的量的最大值為1.0的常數;tR為脈沖的起始時間,為n、m和ω的函數。

根據表1的爆破參數以及式(1)和式(2),計算得到如圖4所示的作用在隧道壁面處的全時程爆破荷載曲線。可清晰判別出各段雷管爆破產生的爆破荷載峰值,第1段掏槽爆破荷載峰值最大。為提高計算效率,本文只研究掏槽眼爆破對圍巖振動的影響,即在模型中只取掏槽爆破荷載沿隧道環向對隧道開挖輪廓面均勻加載。

圖4 全時程爆破荷載曲線

2.3 可靠性驗證

為驗證所建模型及所選參數的可靠性,現場監測提取如圖3(b)所示計算模型中分析點D6、D8、D10(下標表示與掌子面的距離)的豎向峰值振速與對應位置的數值模擬計算值進行對比,結果如表3所示。

表3結果對比

Table 3 Comparison between monitoring results and calculation results

測點實測值/(cm/s)計算值/(cm/s)相對差/%D615.1817.2111.8D810.9511.837.4D108.849.9611.2

由表3分析可知: 由于數值計算沒有考慮巖體內的節理等微觀裂隙和已開挖區隧道初期支護等因素的影響,實測值略小于相應的計算值,但二者相差均在10%左右,說明所建模型和所選參數是可靠的。

3 圍巖振速分布特征

3.1 橫斷面分布特征

3 m頂板厚度工況掌子面所在斷面的圍巖峰值振速云圖如圖5所示。分析可知,隧道輪廓上右拱腰至拱頂段的峰值振速均較大。

圖5 峰值振速云圖(單位: m/s)

進一步分析圖5中A—G點位置的振速峰值可知: 1)D點振速較大,兩側測點振速相對較小; 2)G點振速最小,為30.62 cm/s; 3)A—G的7個測點中,D點距離巖層界面最近,可見爆破振動對基巖頂板最薄位置(D點)影響較大。其原因主要是: 爆破地震波沿隧道徑向傳播至基巖頂板時,在土巖界面至開挖輪廓面之間將產生大量反射[9],且基巖頂板越薄,來回反射越頻繁,尤其是反射拉伸的影響越顯著,導致巖體損傷程度越嚴重。

3.2 縱向分布特征

為了解D點位置沿隧道縱向的振速分布情況,以3 m頂板厚度工況為例,提取D-2—D10點處的峰值振速矢量和,以爆破后掌子面所在位置為零點,掌子面后方為正方向,繪出沿隧道縱向振速分布曲線,如圖6所示。

圖6 振速縱向分布曲線

由圖6分析可知:

1)掌子面位置處振速并非最大。以零點為起點,依次向后,發現掌子面后方隧道開挖區上方測點的振速先緩慢增大后急劇減小,且均在距離掌子面2 m處達到最大,5 m后振速衰減趨勢趨于平緩,表明隧道開挖形成的空洞已改變了巖體的完整結構,導致圍巖振速存在區域性變化特點。

2)掌子面前方2 m內振速明顯比掌子面后方2 m內振速要小,甚至低于掌子面后方10 m處振速。主要原因是以掌子面為中心位置,掌子面后方已開挖區隧道輪廓上質點有很好的臨空面,其振動強度勢必要比掌子面前方同等距離位置處大。爆破振動對掌子面后方已開挖隧道上部圍巖的影響程度將遠大于掌子面前方相應位置,安全隱患往往存在于掌子面后方附近已開挖區隧道,故應重點分析爆破振動對掌子面后方隧道上部圍巖的影響情況。

4 圍巖穩定性分析

4.1 損傷分區標準

現場試驗和研究表明了爆破產生的質點峰值振速與所造成的損傷有很好的相關性[10]。目前,大多數國家普遍采用質點峰值振速作為衡量巖體爆破損傷程度的指標。例如德國的DN 4150《爆破振動安全標準》、英國的BS 7385《爆破振動安全標準》以及我國的GB 6722—2014《爆破安全規程》[11],均將爆破地震波的頻帶劃分為若干段,提出了考慮頻率特征的安全允許振動速度控制標準。

國內外許多學者通過爆前爆后巖體中新增裂縫調查、聲波對比測試等手段研究了巖體不同損傷程度與質點峰值振動速度之間的關系。文獻[12]基于露天礦山臺階爆破前后巖體的表觀完整性的變化程度,將巖體從完全不破裂至完全粉碎劃分為4個等級,并給出了對應的巖體臨界質點峰值振動速度PPV(peak particle velocity),該標準以其易用性和較好的準確性在工程實踐中得到了廣泛的應用。國內的陳明等[13]、胡英國等[14]將該標準分別應用于三峽樞紐工程臨時船閘、小灣水電站和溪洛渡水電站巖質邊坡等工程的施工爆破安全控制中,并取得了較好的工程效果。本文以圍巖質點峰值振速作為不同損傷程度分區指標,在文獻[12]提出的安全判據的基礎上,綜合考慮隧道爆破與露天礦山臺階爆破的主振頻率差異、巖體節理豎向發育條件、延伸方向不利于隧道穩定等因素,按80%折減以留作安全儲備,提出了適用于本工程隧道爆破振動圍巖損傷分區標準,如表4所示。

表4爆破振動圍巖損傷分區標準

Table 4 Partition standards for surrounding rock damage induced by blasting vibration

質點峰值振速/(cm/s)巖體損傷效果分區 <20.0完整巖石不會致裂無損傷區20.0~37.6產生輕微的拉伸層裂輕微損傷區37.6~136.0產生嚴重的拉伸裂縫及一些徑向裂縫嚴重損傷區 >136.0巖體完全破碎破壞區

4.2 損傷分區

盡管掌子面后方2 m處D點振速稍大于1 m處,但在實際爆破施工時,掌子面后方2 m處隧道往往已及時做好初期支護,發生塌落的可能性較1 m處小,故各工況中縱向最不穩定的斷面均在掌子面后方1 m處,需對此處橫斷面上圍巖的損傷程度作進一步分析。

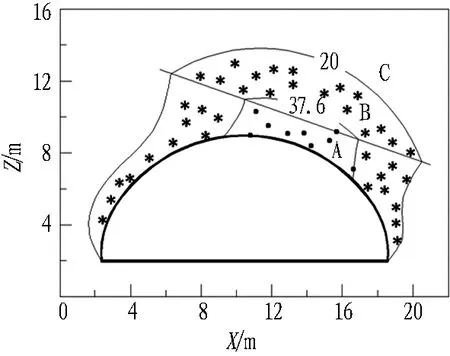

在各工況模型最不穩定斷面上分別標示出隧道輪廓上方峰值振速為20 cm/s和37.6 cm/s的等值線,即得到各工況橫斷面損傷分區圖(見圖7)。為便于描述損傷區域的形態特征,建立橫斷面損傷分區參數表,如表5所示。

(a) 0.5 m頂板

(b) 1.0 m頂板

(c) 2.0 m頂板

(d) 3.0 m頂板

(e) 4.0 m頂板

(f) 5.0 m頂板

A—嚴重損傷區; B—輕微損傷區; C—無損傷區。

圖7損傷分區圖

Fig. 7 Diagrams of damage partition

表5 橫斷面損傷分區參數

注:b1和b2分別表示20 cm/s和37.6 cm/s等值線與巖層界面線相交的寬度;h1和h2分別表示20 cm/s和37.6 cm/s等值線與隧道輪廓的最大徑向距離。

由表5分析可知:

1)損傷區域主要分布于隧道右上方圍巖。峰值振速等值線與巖層界面相交處有沿巖層界線方向的突起,使拱腰以上損傷區域在巖層界線處最寬。隨著頂板厚度逐漸減小,損傷區域同時沿徑向和巖層界線方向發展,徑向最寬達到5.2 m,沿界線最寬達到16.8 m。

2)當頂板厚度為4 m時進行爆破施工,20 cm/s等值線開始與巖層界線相交,相交寬度為8.6 m,表明輕微損傷區開始擴展至上覆軟巖,頂板整體將產生輕微拉伸層裂。頂板厚度為5 m時,輕微損傷區最大徑向寬度僅為4.1 m,邊界已脫離巖層界線。

3)當頂板厚度為3 m時進行爆破施工,隧道右上方開始出現嚴重損傷區(見圖7 (d)),最大徑向寬度為1.1 m。

4)當頂板厚度為2 m時進行爆破施工,37.6 cm/s等值線開始與巖層界線相交,表明嚴重損傷區開始擴展至上覆軟巖層。隨著厚度繼續減小,嚴重損傷區沿巖層界線最寬達到10.7 m。

4.3 穩定性分析

基于4.2節的損傷分區情況描述和表4分區標準,可進一步分析各工況下爆破施工圍巖穩定性情況。

1)當頂板厚度在5 m及以上時進行爆破施工,最危險斷面處隧道頂板巖體的損傷甚微,可認為圍巖是穩定的。當頂板厚度為4 m時,頂板整體將產生輕微拉伸層裂。

2)當頂板厚度為3 m時進行爆破施工,基巖頂板內部分巖體將產生嚴重的拉伸裂縫及一些徑向裂縫。由于此時徑向裂縫尚未貫穿基巖頂板,稍有不慎將形成超挖,從而影響開挖效果。

3)當頂板厚度為2 m時進行爆破施工,徑向裂縫將貫穿頂板巖體,在最不穩定斷面處將可能發生塌落、掉塊等事故(如圖8所示)。當頂板厚度減小至0.5 m時,圍巖穩定性最差,需采取超前小導管注漿等預加固措施。

圖8 塌方事故現場

根據上述分析,將不同頂板厚度條件下爆破施工可能產生的后果及其圍巖穩定性進行整理,結果如表6所示。

表6 穩定性評估表

5 結論與建議

通過對不同厚度薄基巖頂板下隧道爆破施工時附近圍巖的穩定性評估,可有效地指導后續施工的安全控制,具體結論與建議如下。

1)振速峰值最大出現在距掌子面2 m處,且位于基巖頂板最薄處的隧道輪廓上,最不穩定(即最危險)斷面在掌子面后方1 m處。

2)當頂板厚度在5 m及以上時進行爆破施工,可認為是穩定的。隨著頂板厚度逐漸減小至2 m,圍巖穩定性逐漸降低,產生的不良后果將由頂板輕微拉伸層裂、超挖逐漸演變至塌落、掉塊等重大安全事故。

3)當隧道頂板厚度≤2 m時進行爆破施工,圍巖穩定性較差。在不影響開挖效率的前提下,建議采取加強預加固、適當減小掏槽孔藥量、進一步縮短進尺以及將掏槽孔位置向左側平移等措施來降低爆破振動影響。當頂板厚度減小至0.5 m及以下時,建議采取超前小導管注漿等預加固措施。在爆破完成后,應及時對掌子面后方1 m范圍區段進行初期支護。

[1] 李興華, 龍源, 紀沖, 等. 爆破地震波作用下既有圓形隧道襯砌動應力集中系數分析[J]. 巖土力學, 2013, 34(8): 2218.

LI Xinghua, LONG Yuan, JI Chong, et al. Analysis of dynamic stress concentration factor for existing circular tunnel lining under blasting seismic wave[J]. Rock and Soil Mechanics, 2013, 34(8): 2218.

[2] 時亞昕, 王明年, 李強. 爆破振動對雙連拱隧道中墻的影響分析[J]. 巖土力學, 2007, 28(6): 1275.

SHI Yaxin, WANG Mingnian, LI Qiang. Analysis of influence of blasting vibration on middle wall of a double-arch tunnel[J]. Rock and Soil Mechanics, 2007, 28(6): 1275.

[3] 申玉生, 高波, 王志杰, 等. 復線隧道施工爆破對既有隧道結構的影響分析[J]. 地下空間與工程學報, 2009, 5(5): 980.

SHEN Yusheng, GAO Bo, WANG Zhijie, et al. Effect of blasting in double line tunnel on existing tunnel[J]. Chinese Journal of Underground Space and Engineering, 2009, 5(5): 980.

[4] 朱澤兵, 張永興, 劉新榮, 等. 特大斷面車站隧道爆破開挖對地表建筑物的影響[J]. 重慶大學學報(自然科學版), 2010, 33(2): 110.

ZHU Zebing, ZHANG Yongxing, LIU Xinrong, et al. Influence of blasting vibration on adjacent buildings of station tunnel[J]. Journal of Chongqing University(Natural Science Edition), 2010, 33(2): 110.

[5] 熊海華, 盧文波, 李小聯, 等. 龍灘水電站右岸導流洞開挖中爆破損傷范圍研究[J]. 巖土力學, 2004, 25(3): 432.

XIONG Haihua, LU Wenbo, LI Xiaolian, et al. Study of blast-induced damage zone for excavation of diversion tunnel at right bank of longtan hydroelectric project[J]. Rock and Soil Mechanics, 2004, 25(3): 432.

[6] 唐紅梅, 周云濤, 廖云平. 地下工程施工爆破圍巖損傷分區研究[J]. 振動與沖擊, 2015, 34(23): 202.

TANG Hongmei, ZHOU Yuntao, LIAO Yunping. Damage zone of surrounding rock of underground engineering under construction blasting[J]. Journal of Vibration and Shock, 2015, 34(23): 202.

[7]中華人民共和國交通運輸部. 公路隧道設計細則: JTG/T D70—2010 [S]. 北京: 人民交通出版社, 2010.

Ministry of communications of the People′s Republic of China. Guidelines for design of highway tunnel: JTG/T D70—2010[S]. Beijing: China Communications Press, 2010.

[8] DOWDING C H, AIMONE C T. Multiple blast-hole stresses and measured fragmentation[J]. Rock Mechanics and Rock Engineering, 1985(18): 17.

[9] 郭學彬, 肖正學, 張繼春, 等. 論爆破地震波在傳播過程中的衰減特性[J]. 中國礦業, 2006, 15(3): 51.

GUO Xuebin, XIAO Zhengxue, ZHANG Jichun, et al. On attenuating characteristic of blasting seismic waves in propagating process[J]. China Mining Magazine, 2006, 15(3): 51.

[10] 張建波, 楊新安, 何知思. 淺埋隧道下穿建筑物爆破振動規律及控制研究[J]. 華東交通大學學報, 2014, 31(1): 17.

ZHANG Jianbo, YANG Xin′an, HE Zhisi. Blasting vibration rule and control of shallow tunnel undercrossing buildings[J]. Journal of East China Jiaotong University, 2014, 31(1): 17.

[11] 中華人民共和國國家質量監督檢驗檢疫總局. 爆破安全規程: GB 6722—2014[S]. 北京: 中國標準出版社, 2014.

General Administration of Quality Supervision, Inspection and Quarantine of the People′s Republic of China. Technical code for blasting safety: GB 6722—2014[S]. Beijing: Standards Press of China, 2014.

[12]MOJITABAI N, BEATTI S G. Empirical approach to prediction of damage in bench blasting[J]. Transactions of the Institution of Mining and Metallurgy, 1996, 10(5): 75.

[13] 陳明, 盧文波, 吳亮, 等. 小灣水電站巖石高邊坡爆破振動速度安全閾值研究[J]. 巖石力學與工程學報, 2007, 26(1): 51.

CHEN Ming, LU Wenbo, WU Liang, et al. Safety threshold of blasting vibration velocity to high rock slope of xiaowan hydropower station[J]. Chinese Journal of Rock Mechanics and Engineering, 2007, 26(1): 51.

[14] 胡英國, 盧文波, 陳明, 等. 巖體爆破近區臨界損傷質點峰值震動速度的確定[J]. 爆炸與沖擊, 2015, 35(4): 547.

HU Yingguo, LU Wenbo, CHEN Ming, et al. Determination of critical damage PPV near the blast hole of rock-mass[J]. Explosion and Shock Waves, 2015, 35(4): 547.

AnalysisofSurroundingRockStabilityduringBlastingConstructionofTunnelwithThinBedrockRoof

DENG E1, YANG Weichao1, 2, LEI Mingfeng1, 2, YIN Rongshen1

(1.SchoolofCivilEngineering,CentralSouthUniversity,Changsha410075,Hunan,China; 2.NationalEngineeringLaboratoryforHighSpeedRailwayConstruction,CentralSoathUniversty,Changsha410075,Hunan,China)

In order to effectively control the safety of tunnel construction under the condition of thin bedrock roof, the vibration velocity distribution characteristics and damage of surrounding rock induced by blasting construction of a expressway tunnel are studied; and then the stability of surrounding rock is analyzed by numerical simulation method. The results show that: 1) When the thickness of tunnel roof is over 5 m, the surrounding rock is stable. 2) When the thickness of tunnel roof is 3 m, serious tensile cracks and some radial cracks would occur at the bedrock roof of the most dangerous cross-section, and which would lead to overbreak. 3) When the thickness of tunnel roof is less than 2 m, radial cracks would penetrate the roof rock, the stability of surrounding rock is poor, and collapse would occur to 1 m behind the tunneling face.

tunnel blasting; thin bedrock roof; numerical simulation; stability of surrounding rock

2016-11-16;

2017-02-13

深圳市交委科技計劃項目 (2016)

鄧鍔(1991—),男,湖南雙峰人,中南大學道路與鐵道工程專業在讀博士,研究方向為隧道與地下工程施工及應用。E-mail: 441471361@qq.com。

10.3973/j.issn.2096-4498.2017.11.011

U 45

A

2096-4498(2017)11-1430-06