蒸汽噴射器在純堿生產中的應用

, , ,

(中鹽青海昆侖堿業有限公司,青海 德令哈 817099)

蒸汽噴射器在純堿生產中的應用

趙普,張雄,科軍,金躍鵬

(中鹽青海昆侖堿業有限公司,青海 德令哈 817099)

對長期以來的蒸吸系統壓力高、消耗高的實際狀況,大膽嘗試了利用蒸汽噴射器抽吸廢液閃發汽送入蒸氨塔,大大降低了蒸吸系統壓力和消耗,提高了生產的連續穩定性,也大量節約了蒸汽物料的投入資金,改善了作業環境,具有較好的經濟效益。

蒸氨廢液;閃發;蒸汽噴射器;開停方案;應用

我公司純堿設計生產能力為100萬t/a,實際生產能力已達120萬t/a。隨著生產負荷的提高,由于生產中原材料、生產負荷波動等原因,造成蒸餾工序蒸汽消耗高。

蒸吸系統采用冷母液直接蒸餾的工藝流程,主要設備為六座蒸氨塔、三座吸氨塔。廢液自塔蒸氨底圈依次進入一級閃發器、二級閃發器,一閃出氣接入預灰桶出氣,與預灰桶出氣一起進入蒸氨塔加熱分解段。為穩定生產負荷保證蒸吸系統高效、平穩運行,蒸吸工序在廢液一級閃發器加裝蒸汽噴射器,用較高壓力的蒸汽作為動力,抽吸閃發的蒸汽,混合蒸汽送出作為蒸氨塔的熱源。

1 蒸吸系統中存在的問題

蒸吸系統壓力高,蒸氨塔中部、底部壓力高,廢液含氨偏高;蒸吸熱母液溫度低,蒸氨塔進蒸汽量較大,蒸汽消耗高。已嚴重影響到生產線的平穩、高效運行,制約著各項工藝指標的合理、平穩控制和中間物料的消耗。

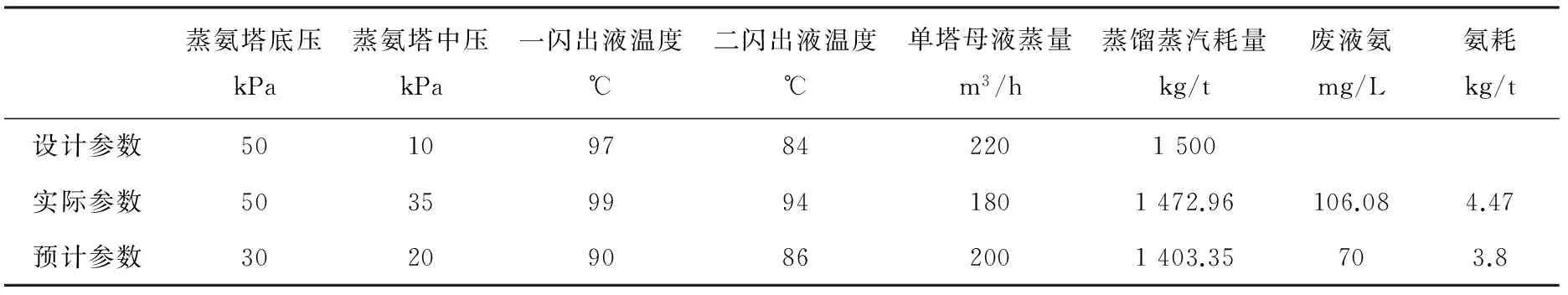

表1 蒸氨塔運行參數

2 加裝蒸汽噴射器方案的具體實施

1)原有的熱電、煅燒車間送來的低壓蒸汽和煅燒閃蒸罐閃發的蒸汽總管(DN500)上連接一條DN500的蒸汽管線作為動力汽且加裝DN500的閘閥,通過蒸吸灰乳管欄架鋪設至蒸吸廠房五樓內,由蒸吸廠房五樓內鋪設蒸汽總管,作為動力汽的總管。

2)從蒸吸五樓總管上各引六條DN250的支管,作為噴射泵引射側的動力汽原且各加裝一臺DN250的閘閥連接至蒸汽噴射器,蒸汽噴射器豎直安裝在蒸吸三樓和蒸吸四樓廠房內。

3)在原有的蒸吸一閃出汽閥(蒸吸四樓)下面各連接一條DN300的管線與蒸汽噴射器引射側處連接且各加裝一臺DN300的閘閥,在DN300的管線上連接一條DN150的管線引出蒸吸廠房外作為一閃放空,且加裝DN150的閘閥。

4)經蒸汽噴射器噴射后的混合汽體由DN400的管線引入各蒸氨塔的進汽管線上(噴射后的混合汽體管線必須連接在原有的蒸汽大閥后),且各加裝一臺DN400的閘閥。

5)在動力汽總管上需安裝測壓點引至DCS上,根據蒸汽噴射器廠家提供的蒸汽壓力與蒸汽流量公式推算蒸汽流量顯示在DCS上,核算蒸汽消耗時需要;在蒸吸一閃新增的DN300的管線上安裝測壓點,投用噴射泵后觀察一閃壓力。

6)在運行期間,若蒸汽噴射器噴射頭需清理時,隔離此裝置后從引射側拆開管線后取出噴射頭進行清理。

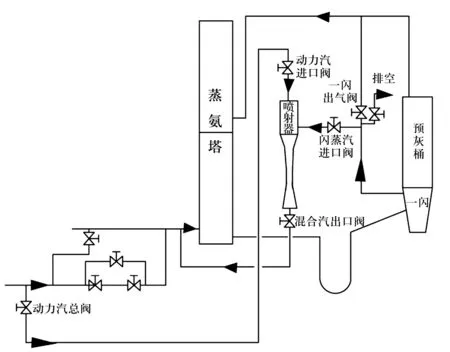

圖1 蒸汽噴射器流程示意圖

3 蒸汽噴射器的工藝流程及開停方案

1)由煅燒車間和熱電車間送來的低壓蒸汽作為蒸汽噴射器的動力汽,經過蒸吸動力汽總管進入各單塔的蒸汽噴射器,一閃出汽并入蒸汽噴射器,在蒸汽噴射器內和動力汽混合后的蒸汽進入蒸吸二樓的乏汽總管內一起進入蒸氨塔的低圈。

2)開車前的檢查及準備工作:①聯系調度室及電儀車間檢查各儀表都正常;②檢查各手動閥及自動調節閥是否靈活好用;③聯系調度關閉煅燒車間去往壓縮工序的低壓蒸汽閥;④檢查各閥門處于正常位置,蒸汽噴射器動力汽總管上的總閥(DN500的閘閥)全關,蒸汽噴射器動力汽總管上的導淋閥全開,動力汽進口閥(DN250的閘閥)全關,混合汽出口閥(DN400的閘閥)全關,閃蒸汽進口閥(DN300的閘閥)全關,一閃放空閥(DN150的截止閥)全關。

3)暖管:①慢慢開蒸汽噴射器動力汽總管上的動力汽總閥少許,保持低壓蒸汽壓力不發生變化,不影響蒸氨塔預熱母液溫度的前提下進行暖動力汽總管,此過程大約需要30 min,待蒸汽導淋無冷凝水后,適當關小導淋閥至正常狀態;②全開各單塔噴射器混合汽出口閥,開少許動力汽進口閥,暖各噴射器及管線,閃蒸汽進口閥不開,此過程大約需要20 min。

4)蒸汽噴射器的投用:①慢慢開啟蒸汽噴射器動力汽總管上的動力汽總閥,動力汽總管壓力維持在0.20~0.35 MPa左右,動力汽總管壓力偏低時聯系熱電車間提壓力,蒸吸動力汽總管上顯示的壓力不得超過0.35 MP;②慢慢開啟動力汽進口閥,同時慢慢關原煅燒和熱電車間送的低壓蒸汽并壓縮送的乏汽總管的閥門(先關DN350的閘閥旁路,再關DN500的自動調節閥旁路,然后關調節閥),調節此閥門時注意蒸汽壓力(0.20~0.35 MPa)和預熱母液溫度(90~93 ℃)保持不變;③慢慢開動力汽總管進各單噴射器的動力汽進口閥時觀察閃蒸汽進口閥后的壓力表,壓力控制在+5~-5 kPa之間,保持原有的蒸汽壓力(0.20~0.35 MPa)不變和各塔的預熱母液溫度(90~93 ℃)正常;④待閃蒸汽進口閥后的壓力表顯示為微負壓時(+5~-5 kPa),開少許閃蒸汽進口閥,同時全關原一閃出氣并預灰桶的出氣閥;⑤注意閃蒸汽進口閥后的壓力,壓力大于5 kPa時,停止對閃蒸汽進口閥的操作,調整動力汽進口閥至壓力控制在+5~-5 kPa,再調整閃蒸汽進口閥,確保一閃出汽為微負壓(+5~-5 kPa)和預熱母液溫度(90~93 ℃)正常,閃蒸汽進口閥慢慢開大至全開,注意開閥門的速度一定要慢,嚴禁開閥門過快導致一閃出氣帶液;⑥在操動力汽進口閥和閃蒸汽進口閥時注意一閃壓力和二閃壓力,一閃壓力高于二閃壓力5 kPa以上為宜;⑦在所有操作過程中,預熱母液溫度維持不變,控制在90~93 ℃,待蒸汽噴射器投用正常后,根據蒸氨塔壓力、溫度進行調節;⑧在投用蒸汽噴射器時,影響生產或蒸吸工況明顯變壞時,應立即停止投用蒸汽噴射器,待生產平穩后或蒸吸工況回復正常后再次投用;⑨六個蒸氨塔的噴射器投用后,根據預熱母液溫度的變化,蒸汽不在進入壓縮送的乏汽總管內,有必要時調節蒸吸廠房南面的蒸汽自調閥。

5)停蒸汽噴射器:①首先關閉閃蒸汽進口閥,注意閃蒸汽進口閥后的壓力變化,當負壓達到-15 kPa時,關動力汽進口閥,壓力控制在+5~-5 kPa,同時打開一閃出氣并預灰桶出氣閥;②慢慢關閉動力汽總管進各單噴射器動力汽進口閥,同時慢慢開原煅燒和熱電車間送的低壓蒸汽并入壓縮送的乏汽總管的閥門(先開DN350的閘閥旁路,再開DN500的自動調節閥旁路,然后開調節閥及前后閥),保持預熱母液和蒸汽壓力不發生變化;③最后關閉蒸汽噴射器動力汽總管上的動力汽總閥(DN500的閘閥),打開總管上的導淋閥。

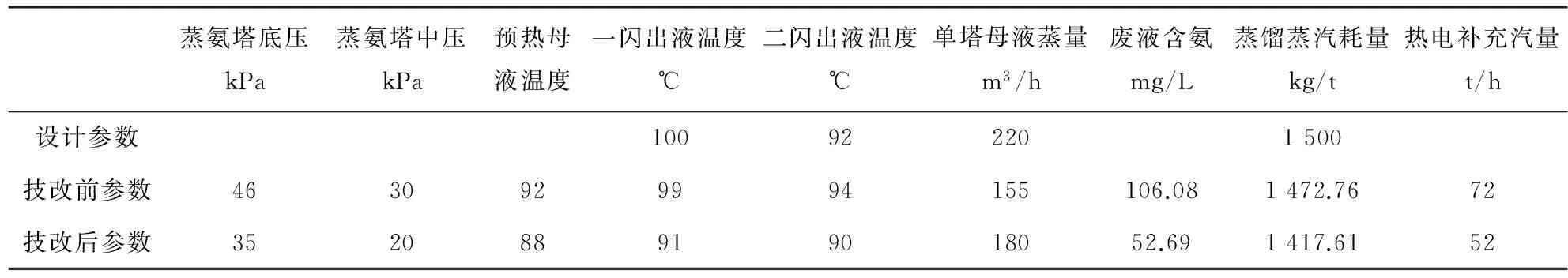

表2 投用前后數據對比

4 噴射器投用后產生的效果

蒸吸一閃溫度由現在的99 ℃將至91 ℃以內, 二閃溫度由現在的94 ℃降至90 ℃左右,節約大量蒸汽。且塔底壓力下降了8 kPa,降低蒸吸系統壓力,增加單塔生產能力。本項目對公司帶來的經濟效益:本項目改造的主要目的是節能,蒸汽消耗每小時節省20 t左右。

TQ114.15

B

1005-8370(2017)06-27-03

2017-05-24