干熄焦旋轉密封閥失效原因分析及改進措施

高 峰

(萊蕪鋼鐵集團有限公司 設備檢修中心,山東 萊蕪271104)

干熄焦旋轉密封閥失效原因分析及改進措施

高 峰

(萊蕪鋼鐵集團有限公司 設備檢修中心,山東 萊蕪271104)

通過對干熄焦旋轉密封閥的故障分析,密封閥的失效故障主要有軸承箱密封副失效、內襯耐磨板失效。通過氮氣供氣改造及潤滑改造,各潤滑點未出現堵塞情況,密封副密封情況良好,延長了旋轉密封閥使用壽命。

干熄焦;旋轉密封閥;軸承箱;耐磨板

1 前言

山鋼萊蕪分公司焦化廠目前有4套干熄焦裝置,年處理焦炭400萬t。排焦系統由平板閘門、振動給料器、旋轉密封閥等部件組成。其中旋轉密封閥安裝在干熄爐底部,功能是保證連續定量排焦并同時將系統內外分隔,穩定干熄焦系統壓力。在實際生產中,旋轉密封閥發生故障會嚴重影響干熄焦正常生產。本文對旋轉密封閥失效原因進行了分析,采取了改進措施,延長了旋轉密封閥的使用壽命。

2 密封閥常見失效形式及原因分析

在設備檢修過程中通過對干熄焦旋轉密封閥的故障分析,發現密封閥的故障主要有軸承箱密封副失效、內襯耐磨板失效兩種形式。

2.1 軸承箱密封副失效

軸承箱密封副原理。旋轉密封閥在設計時,為防止熱焦粉進入閥體兩側軸承箱,轉子斷面密封采用金屬硬密封結構。密封副為一組合金金屬圓環,有彈簧壓緊并能自動補償間隙誤差。為防止粉塵進入,此處設計有氣體輔助密封,可保證端面密封裝置正常運行。

1)氮氣氣封失效。為防止焦粉進入閥體兩側的軸承箱,向隔離空腔通入氮氣并保證氮氣壓力高于排出密封旋轉閥內部氣體壓力,以防止含塵氣體進入閥體兩側密封腔。如果氮氣壓力過低或中斷供風,則焦粉會進入密封副,逐漸把密封副和耐磨靜環磨穿,造成焦粉進入閥體兩側密封腔;氣氛壓力過高容易造成潤滑脂被吹散,同時造成氮氣過量消耗。

2)潤滑失效。旋轉密封閥運轉期間,潤滑油脂通過自動給油脂泵注入密封副之間,起到潤滑和密封的雙重作用。在生產中,由于潤滑油脂管路堵塞、分配器分配不均、給油脂泵故障等原因,造成潤滑油脂供應不足無法填充密封副。焦粉會進入密封副,逐漸把密封副和耐磨靜環磨穿,造成密封副失效。另外,因旋轉密封閥的出料部位溫度較高,鋰基脂需要耐高溫,否則油脂乳化變質而造成潤滑密封不合格,造成密封副失效。

2.2 內襯耐磨板失效

內襯耐磨板失效形式屬于設備長期使用的正常磨損。通過對失效旋轉密封閥拆解發現,在轉子的葉片中間落料位置、入料口、出料口、積窩處兩側面磨損量較大,耐磨板磨損失效導致基體穿透,旋轉密封閥隨即無法正常運行。

3 改進措施

3.1 氮氣供氣改造

通過測定干熄焦裝置爐底CO壓力計算得出,氮氣壓力保持在10 kPa即可達到氣封效果。氮氣壓力過大,會造成氮氣消耗量大且易造成潤滑油脂沖散,氮氣壓力小無法實現氣封。針對氮氣失效的原因,在氮氣進氣管處安裝穩壓閥,設定供應氮氣壓力為10 kPa,同時安裝氮氣供應聯鎖裝置。當氮氣壓力不足或中斷供應時,排焦停止,以保護旋轉密封閥。

3.2 潤滑改造

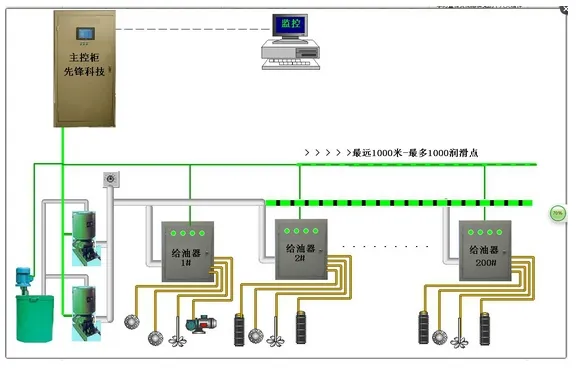

1)潤滑系統改造。對原有自動給油裝置進行升級改造,采用可編程控制器作為主要控制元件。通過與控制電腦相聯進行實時監控,如圖1所示。現場給油分配器直接受可編程控制器的控制,通過流量傳感器實時檢測每個潤滑點的運行狀態,并具有故障報警功能,便于準確判斷油脂故障部位。

2)潤滑點改造。根據密封副潤滑失效分析,對原設計潤滑點進行優化。新潤滑點共計12個沿圓周均勻分布于旋轉密封閥兩側,每個潤滑點實現配合智能潤滑系統采用單線潤滑,實現潤滑油脂精確到達潤滑部位。

圖1 潤滑系統智能控制示意

3)結構強化改造。旋轉密封閥并不是所有的位置都會受到同樣程度的磨損,而是在幾個關鍵的部位磨損狀態特別嚴重,通常在轉子的葉片中間落料位置、入料口、出料口、積窩處兩側面磨損量較大,應進行強化改進。①采用特種耐磨焊材對這些磨損情況嚴重的地方進行性能強化,通過強化這些關鍵位置,磨損速度會大幅度降低。②重新制作耐磨板,選用在常溫下具有良好耐磨性能,且在高溫情況下也能保持良好耐磨性能的材料。以往的閥體上耐磨板的高溫耐磨性差,在600℃以上時耐磨性能就會大幅降低。③選用耐磨性能優良的材料重新制作金屬密封副替代原廠耐磨件,提高耐磨性能。

4 應用情況

以上改造已經在萊蕪分公司焦化廠4座干熄焦系統中陸續推廣使用。通過對修復再制造對易損壞材料進行升級改造完成的旋轉密封閥已經成功上線運行。通過對3#干熄焦旋轉密封閥使用6個月檢測表明,各潤滑點未出現堵塞情況,密封副密封情況良好,襯板磨損最重部位在原厚度85%以上,各項指標均符合使用要求,預計使用壽命可提高1.6~2倍。根據旋轉密封閥在線使用情況,及時對潤滑系統、內襯耐磨材料進行優化、完善,提高運行水平。

TQ520.5

B

1004-4620(2017)05-0074-01

2017-01-09

高峰,男,1984年生,2007年畢業于青島科技大學過程裝備與控制工程專業。現為萊蕪鋼鐵集團有限公司設備檢修中心工程師,從事技術管理工作。