模糊自適應PID控制在主汽溫控制中的應用研究

王 剛,陸海榮,白緒濤,張曉晨

(蘇州熱工研究院有限公司,江蘇 蘇州 215004)

模糊自適應PID控制在主汽溫控制中的應用研究

王 剛,陸海榮,白緒濤,張曉晨

(蘇州熱工研究院有限公司,江蘇 蘇州 215004)

因常規的PID控制在對大滯后、大慣性、非線性復雜過程進行控制時,在穩定性和調節速度上都難以滿足較高的控制要求,因而提出基于模糊控制理論設計的具有自調整能力的模糊PID控制,并對2種控制方式下的主蒸汽溫度控制進行仿真比較。結果表明:模糊PID控制的調節效果要優于常規PID控制。

模糊PID控制;主蒸汽溫度;主汽溫調節器

0 引言

電站主蒸汽溫度(以下簡稱“主汽溫”)是影響電力生產過程安全性和經濟性的重要參數之一,也是整個電站汽水循環中最高溫度的點。主汽溫過高,則容易燒壞過熱器,使管道和汽輪機內某些零件產生過大的熱膨脹而變形毀壞,影響機組的安全運行;主汽溫過低,不僅會增加燃料消耗量、降低機組熱效率,而且會使汽輪機尾部蒸汽濕度增加,造成末級葉片侵蝕加劇。如果主汽溫變化過大,還會引起汽輪機轉子和汽缸脹差變化,甚至導致劇烈振動,危及機組安全。因此,主汽溫必須維持在一定的范圍內,以保證機組的安全經濟運行。

1 鍋爐主汽溫控制系統動態特性分析

在汽水循環過程中,主蒸汽經汽包汽水分離后通過過熱器的低溫段,至減溫器,再通過過熱器的高溫段,最后送至汽輪機。通常鍋爐采用噴水減溫的方式來控制過熱器出口的主蒸汽溫度。影響主汽溫變化的主要因素包括蒸汽流量(負荷)、煙氣傳熱量和減溫水流量等。

在上述影響主汽溫變化的任何一種因素的擾動下,汽溫的階躍響應都會存在遲延、慣性、自平衡的特性。同時在噴水減溫系統中,減溫水流量的擾動最為強烈,對此段的溫度控制要求要比對高溫段出口的要求低,在常規的控制方案中一般只作副參數考慮。

2 主汽溫串級控制系統

串級控制方案實現簡單、工作可靠且具備較強的抗干擾能力,因而廣泛應用在電站主汽溫控制中。

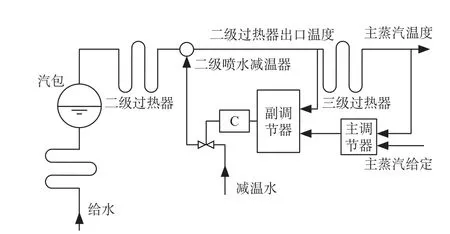

2.1 主汽溫串級控制系統原理

主汽溫串級控制系統原理如圖1所示。汽溫串級控制系統的蒸汽流量和減溫水量中起主要作用,針對汽溫階躍響應慣性延遲較大而被調量反應快速的特點,采用中間點信號作為補充反饋信號,以改善調節通道的動態特性,提高調節系統的控制品質。

圖1 主蒸汽串級調節系統原理

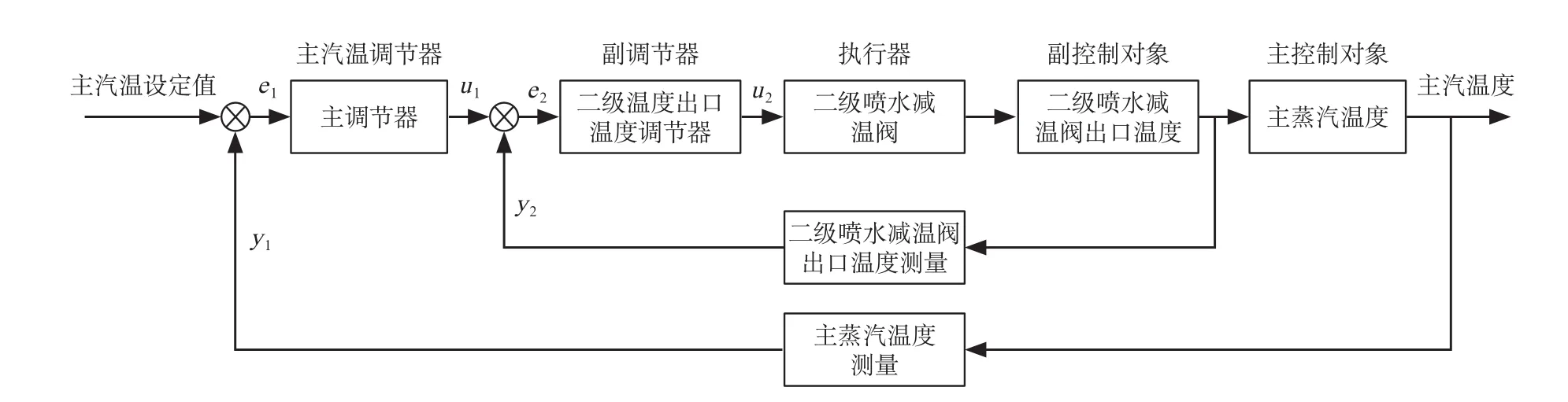

2.2 主汽溫串級控制系統

主汽溫串級控制系統如圖2所示。其基本原理是:將主汽溫設定值和反饋值y1的偏差e1作為主調節器的輸入;將主調節器經PID運算后輸出u1作為副調節器的輸入設定值,并將此設定值與噴水減溫器的出口溫度反饋值y2的偏差e2作為二級過熱器出口溫度調節器的輸入,將其輸出u2作為噴水減溫閥的輸入信號。在整個控制系統中,內回路的主要作用是盡快消除減溫水量的自發性擾動和其他進入內回路的擾動,對主汽溫的穩定起粗調作用;而外回路在汽溫調節中起關鍵性作用,用于保持過熱汽溫始終等于設定值。

常規的串級汽溫控制方案雖然能夠保證主汽溫穩定在設定值,但存在響應時間長、穩定性差、控制品質低的缺陷。

圖2 主汽溫串級PID控制系統

3 主汽溫模糊自適應PID控制

模糊控制是在1965年由L.A.Zadeh教授提出,是以模糊集合、模糊語言變量和模糊推理為基礎的一種對復雜系統進行控制的智能控制策略。模糊自適應PID控制是在常規PID控制的基礎上利用模糊控制理論對PID參數進行在線修正,具有響應時間快、系統超調小、控制過程平緩、控制品質高等優勢。

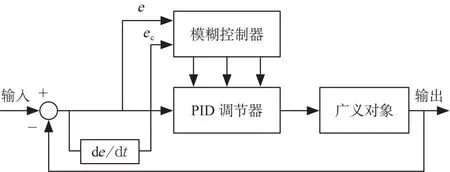

3.1 模糊自適應PID控制系統

模糊自適應PID控制系統如圖3所示。其設計原理是:先利用主汽溫設定值和反饋值計算當前誤差e和誤差變化率ec,并模糊化;再利用模糊規則進行推理,分別得到PID控制器各參數的變化值;然后與原參數值相加得到新參數,以適應不同條件對控制器參數的要求,從而獲得較好的控制效果。

在主汽溫控制系統中,將主汽溫設定值和當前測量值的偏差e和其變化量ec作為模糊控制器的2個輸入值,經過處理得到了PID控制器3個參數的校正值dKp,dKi,dKd,再代入下列公式,確定當前PID的參數。

Kp′=Kp+dKp;Ki′=Ki+dKi;Kd′=Kd+dKd。式中:Kp′,Ki′,Kd′為當前時刻的 PID 控制參數值;Kp,Ki,Kd為前一時刻值。

這樣控制參數就能不斷隨環境改變而自動修正,保證控制系統始終能獲得比較好的控制效果。

3.2 模糊控制規則表的建立

模糊控制器的輸入和輸出變量分別為e,ec和dKp,dKi,dKd,各變量模糊語言值選用“大、中、小”3個詞匯來描述。考慮正負方向及零狀態,可描述為{負大、負中、負小、零、正小、正中、正大},即{NB,NM,NS,ZO,PS,PM,PB}。輸入量e,ec的隸屬度函數和輸出變量模糊子集的隸屬度函數均選為三角函數(邊界選用高斯函數)。

針對不同的e和ec,Kp,Ki,Kd的整定原則如下。

(1) 當|e|較大時,為使系統具有較好的跟蹤性能,應取較大的Kp與較小的Kd,同時,為避免系統響應出現較大的超調,應對積分作用加以限制,通常取Ki=0。

(2) 當|e|和|ec|中等大小時,為使系統具有較小的超調,Kp應取小一些;在這種情況下,Kd的取值對系統的影響較大,也應取小一些;Ki的取值則要適當。

(3) 當|e|較小時,為使系統具有較好的穩定性能,Kp和Ki均應取大些。同時,為避免系統在設定值時出現振蕩,并考慮系統抗干擾的性能,當|ec|較大時Kd可取小些;|ec|較小時,Kd可取得較大一些。

圖3 模糊PID控制器系統原理

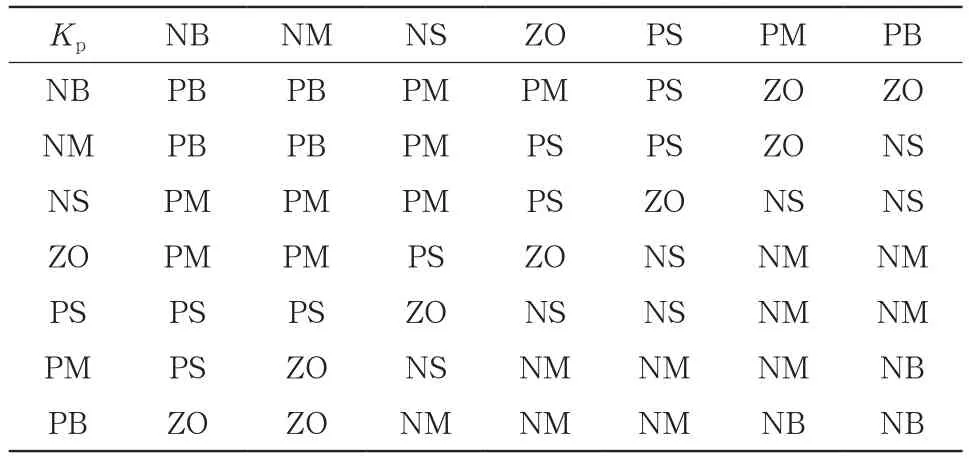

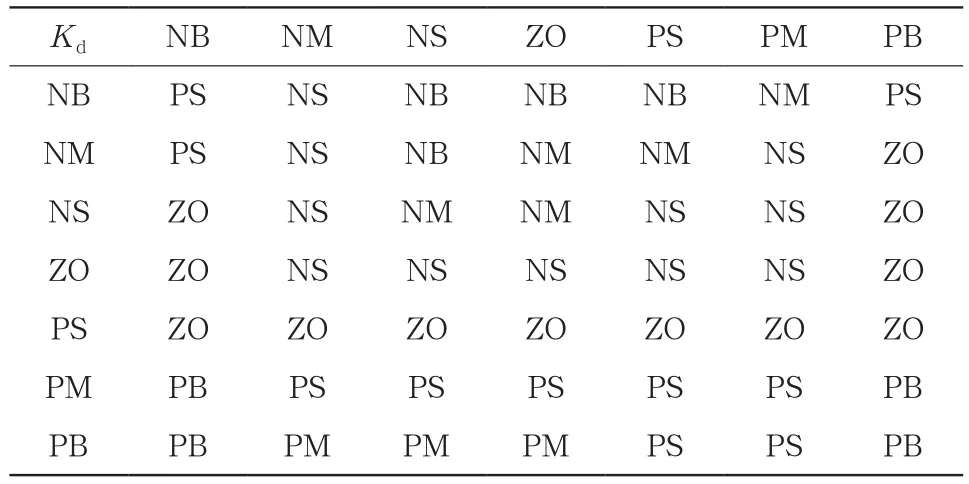

由上述分析可以建立模糊控制規則,如表1,2,3所示。

表1 Kp的模糊控制規則

表2 Ki的模糊控制規則

表3 Kd的模糊控制規則

比例因子ke,kec和ku對模糊控制系統的動、靜態性能有較大的影響,一般有如下規律。

(1)ke越大,系統的超調越大,引起過度過程越長,穩態誤差和調節死區越小;ke越小,則系統變化越慢,穩態精度降低。

(2)kec越大,系統變化率越小,響應越慢;kec越小,系統反應加快,超調量增大,特別是反向超調會變大。

(3) 在上升段,ku越大,上升得快,但容易引起超調;ku越小,系統響應變得比較緩慢。在穩態階段,ku過大則容易引起振蕩。

在實際選擇比例因子時,需要不斷調整,才能尋找到比較合適的值。

在主汽溫實時控制中,由e,ec經模糊控制器得到參數校正量,利用重心法進行解模糊處理,再乘以比例因子得到PID參數調整量,最終與前時刻基準值相加得到當前時刻的PID參數值。

4 仿真比較

選取某鍋爐過熱器作為被控對象:采用噴水減溫的調節手段;被調對象導前區傳遞函數為G02(s)=7.5/(1+16s)2;被調對象惰性區傳遞函數G01(s)=1.5/(1+25s)3;電動執行器和減溫水調節閥的傳遞系數已包含在被調對象的放大系數中;測量變送器的斜率取為γθ1=γθ2=0.1。

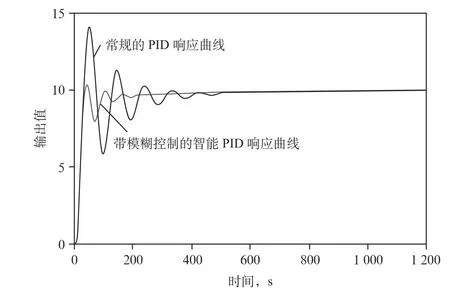

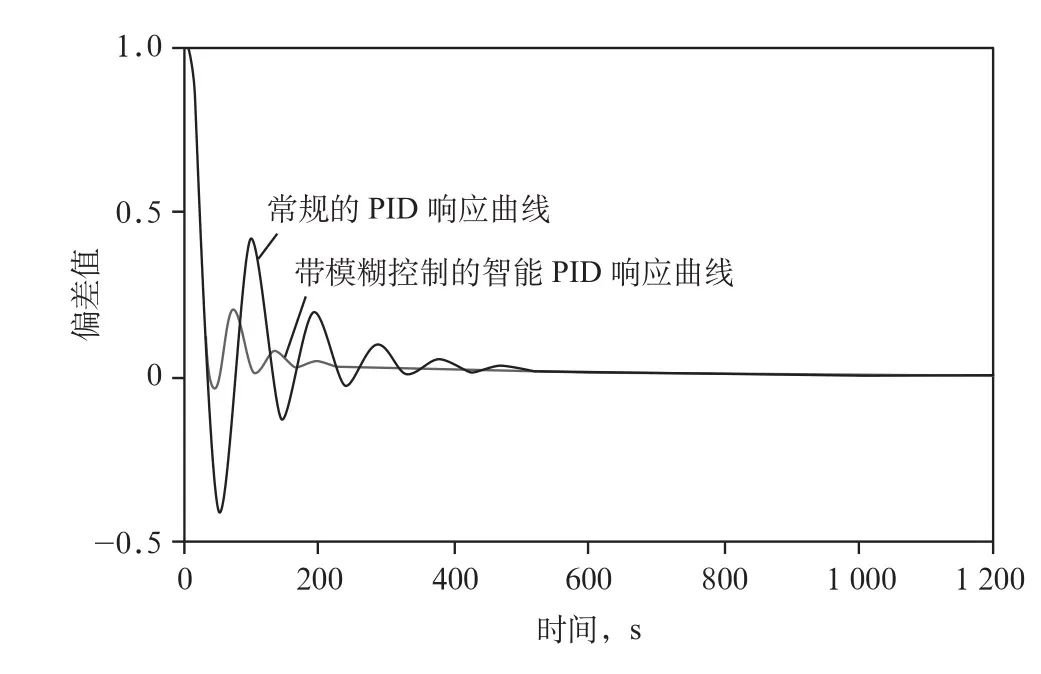

采用所述的模糊控制系統設計方案,利用MATLAB進行編程仿真,調試后在階躍輸入下的輸出值和偏差值曲線如圖4,5所示。

通過仿真曲線可以看出:基于模糊控制的智能PID控制主汽溫控制方案,能取到較好的控制效果。其各項性能指標均優于常規PID控制,具有響應時間短、超調小、過渡時間快、動態性能優良以及靜態精度高等優點。

圖4 主汽溫控制響應曲線

圖5 誤差變化曲線

5 結論

將模糊控制與常規PID控制相結合,設計出具備自適應能力的智能PID控制系統。選用電站主汽溫作為研究對象,MATLAB仿真結果表明,該智能PID控制器用于主汽溫控制后,響應時間短、超調量小、調節過程平緩,使主汽溫的調節品質得到提高,具有一定的實用價值。

1 楊 濤,高 偉,黃樹紅.基于Matlab的鍋爐過熱汽溫模糊控制系統仿真[J].華中科技大學學報,2003,31(4):63-65.

2 葉潤玉.鍋爐主汽溫自適應模糊PID控制[J].機電技術,2008,32(3):44-46.

3 李遵基.熱工自動控制系統[M].北京:中國電力出版社,1997.

4 王曉麗,郝 娜,劉鑫輝.一種Fuzzy-PID復合控制器在過熱汽溫控制中的仿真應用研究[J].電力科學與工程,2006,22(3):44-46.

5 魏宏信,張金中,鄭 華,等.基于MATLAB的自適應模糊PID控制系統研究[J].機械設計,2005,22(21):59-61.

6 杜永貴,楊建新.模糊自適應整定PID控制及其仿真[J].電機與控制學報,2005,3(2):110-112.

7 劉金琨.先進PID控制和MATLAB仿真[M].北京:電子工業出版社,2004.

2017-06-10。

王 剛(1988—),男,工程師,主要從事電站儀控系統維護工作,email:wanggang@cgnpc.com.cn。

陸海榮(1986—),男,工程師,主要從事電站儀控系統維護及技術改造工作。

白緒濤(1982—),男,高級工程師,主要從事電站儀控系統維護及技術改造工作。

張曉晨(1993—),男,助理工程師,主要從事電站儀控系統維護及技術改造工作。