基于SOLIDWORKS Simulation的汽車轉向支架零部件的拓撲優化設計

達索析統(上海)信息技術有限公司 張啟成

基于SOLIDWORKS Simulation的汽車轉向支架零部件的拓撲優化設計

達索析統(上海)信息技術有限公司 張啟成

將CAE工具用于設計仿真的目的是為了創建一個即能滿足使用和加工要求,又能最小化質量和成本的產品。目前大部分公司的產品設計工程師都是基于經驗去改進設計結果,這使得產品優化周期變長,而且很難得到最優的產品結構。以往傳統的加工方式也導致了某些設計優化的理念因為加工工藝的限制而無法實施。拓撲優化技術作為一種高級的設計優化方法被越來越廣泛地應用于汽車關鍵零部件的設計。隨著增材制造行業的發展,如三維打印等技術的推廣,突破了很多加工工藝上的瓶頸,使產品的最優設計成為可能。

一、引言

設計更加輕量化、高強度的產品一直以來是高端汽車制造業所關注的重點,如一級方程式賽車等。近些年來,很多以往的高端技術被越來越多地應用在量產型汽車上。隨著整個行業的發展以及汽車保有量的不斷增加,社會對于燃油經濟性、環境污染和安全性等問題的關注度不斷提高。整車重量以及結構強度成為關鍵的設計指標。基于有限元分析的設計優化方法讓汽車整車及零部件廠商有能力找到更加創新、高效的方法去創建更輕量化且更高可靠性的產品。

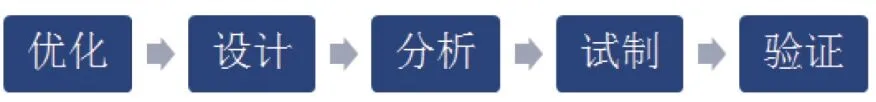

以往的零部件產品開發流程往往是從產品設計開始,進而由專業的分析工程師進行產品結構強度、電磁或熱仿真分析,然后進行樣機試制及檢測。當實物樣機進入試制及檢測階段時,企業往往要付出大量的成本應對可能出現的設計錯誤及返工。基于時間及成本因素的考慮,設計師開始越來越廣泛地采用結合設計優化的產品開發流程,如圖1所示。

圖1 結合設計優化的產品開發流程

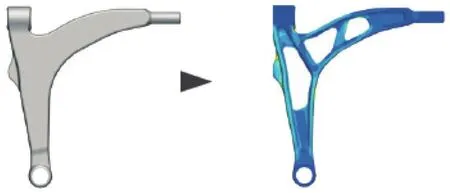

拓撲優化是行業中領先的優化手段之一,如圖2所示。從一個初始的設計開始,產品研發人員借助相應的CAE軟件,自動進行迭代,最終得到一個符合硬性指標要求同時在其他方面最優化的設計。拓撲優化多應用于滿足結構強度的前提下,尋找材料使用最小、形狀最優的設計優化場景中。

圖2 拓撲優化得到最輕量化的產品設計

SOLIDWORKS Simulation提供了簡單易用的拓撲優化解決方案,幫助普通結構工程師更加簡單快速地在一個軟件環境下優化自己的設計。工程師只需指定模型的材料,定義其約束條件、工作載荷以及其他關鍵性能指標等基本CAE分析的參數,設置好目標,SOLIDWORKS Simulation會自動進行迭代,直至找到最優的結果。

二、汽車轉向系統關鍵零部件拓撲優化設計

接下來我們將拓撲優化用于一個汽車轉向系統中的關鍵支架零件設計。圖3中的紅色零件是此零件以往常見的設計,分析工程師已經對其進行了有限元分析,其可以滿足在振動環境中的結構強度。但是目前我們對此零件提出了更高的要求,即在滿足原有使用條件的前提下,盡量降低其重量及材料成本。

圖3 汽車轉向系統中的關鍵支架零件設計

三、在SOLIDWORKS中進行設計優化

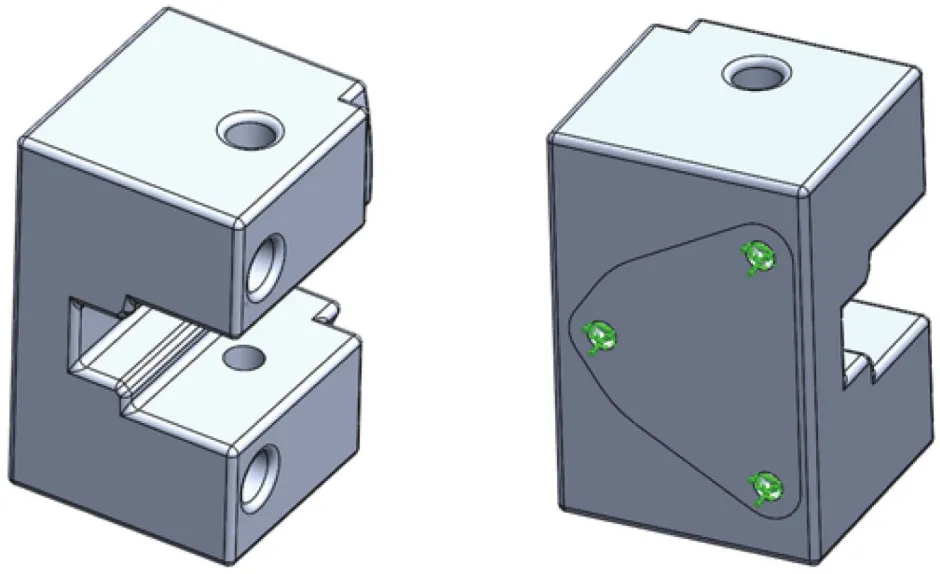

拓撲優化是基于一個已有的初始設計模型,這里我們可以看到該支架零件與周邊各零部件的連接及裝配關系,如圖4所示。

圖4 支架零件裝配環境

參考周邊已有的零部件,我們得到一個初始設計模型,如圖5所示。

圖5 支架零件初始設計模型

我們可以重用以往的歷史數據,也可以快速新建一個粗略的模型。拓撲優化技術會自動進行迭代而找到最優的結果。這對于創新產品的研發具有很大的實用價值,因為工程師在一個創新產品的最初階段,往往沒有歷史數據或知識可以借用,對未來的設計結果可能會有多種方案選擇,工程師會對這些選項進行試探性的設計并驗證,這無疑浪費了大量的時間和精力,而且無法確定最優的設計方案。

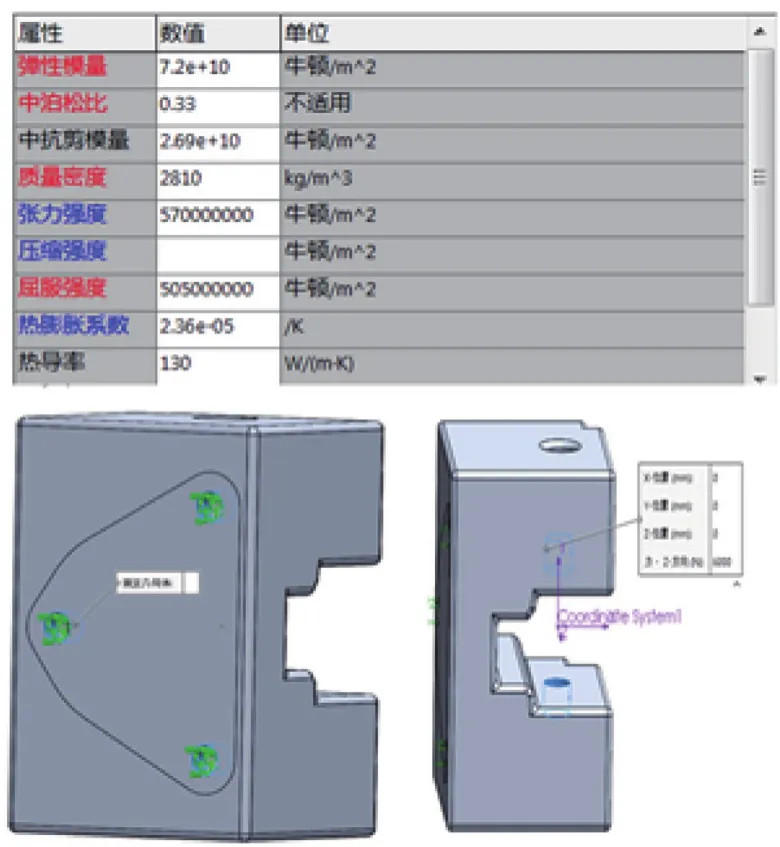

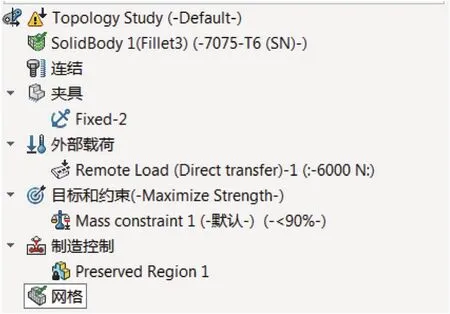

在SOLIDWORKS Simulation中選擇一個新的算例,并選擇拓撲算例。這里軟件會引導用戶按照一個簡單且標準化的流程進行設計優化。一旦進入拓撲優化的工作流程,用戶在指定好材料、邊界條件、負載以及優化目標后,軟件會進行自動迭代直到最優結果產生。最終的結果依然在SOLIDWORKS環境下,雖然拓撲優化的目的是為了得到一個最優化的模型,但是用戶依然可以在SOLIDWORKS中對設計進行調整及修正,或進行加工仿真。本文對初始零件進行材料、邊界條件和負載的定義如圖6所示。

圖6 基本參數和條件定義

接下來就是拓撲優化與其他設計優化不同的地方。在拓撲優化的流程中,用戶需要指定優化目標。SOLIDWORKS Simulation中允許用戶選擇最佳強度重量比、最小化最大位移等多種目標。另外,考慮到加工工藝,軟件允許用戶單獨定義一些保留區域,作為強制保留的面,在優化過程中禁止被移除。在進行最終運算之前,我們可以看到所有設置完成以后的SOLIDWORKS Simulation模型樹,所圖7所示。

圖7 Simulation模型樹

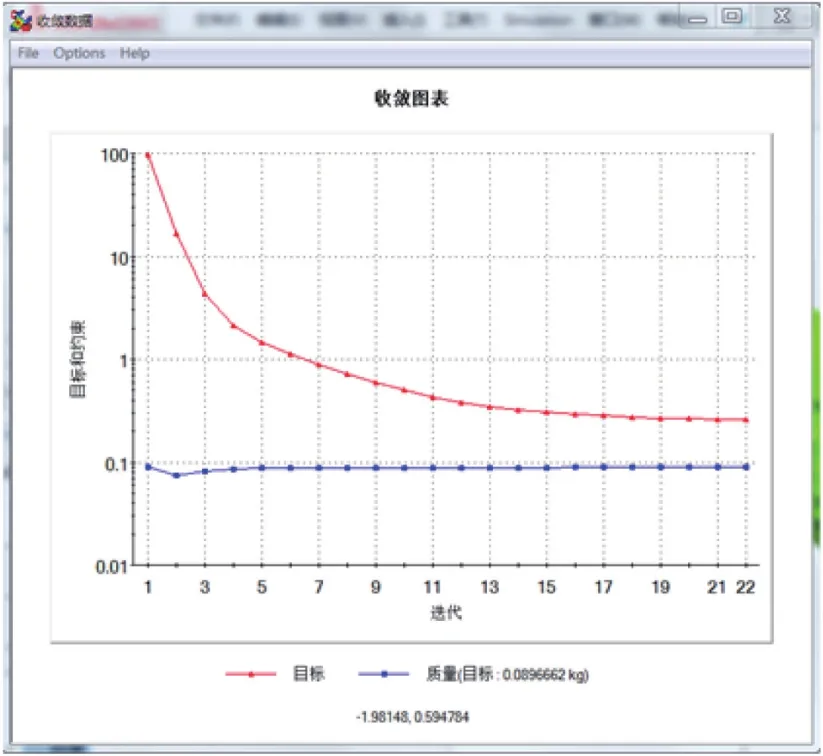

運行算例后我們就可以看到在SOLIDWORKS Simulation中的拓撲優化迭代情況。為了更好地了解拓撲優化每次迭代的準確數據,可以查看收斂數據圖表,如圖8所示。

圖8 收斂數據圖表

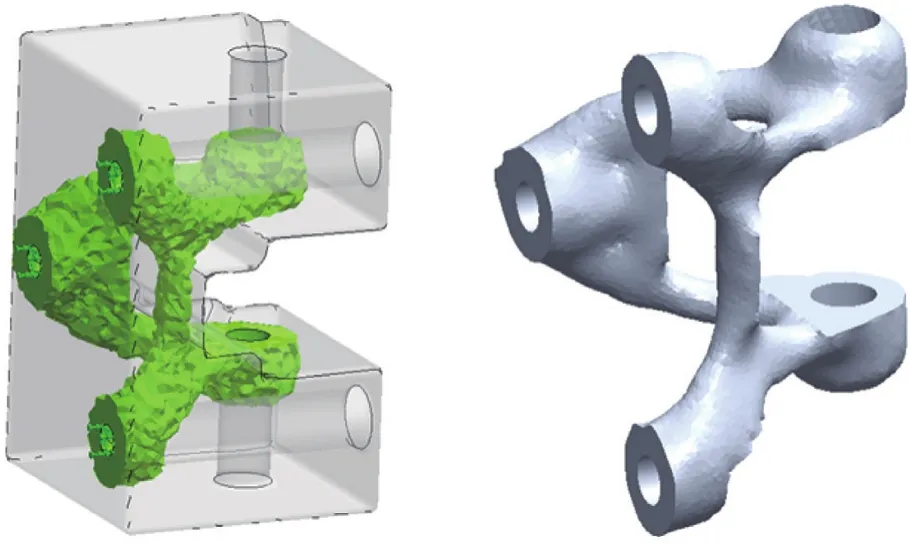

在迭代至21次之后結果開始趨于收斂。最終我們得到一個材料質量圖解,灰色部分為該零件初始的設計空間,而綠色部分就是經過拓撲優化之后的最優結果。這個結果可以導出實體或曲面模型,繼續在SOLIDWORKS中進行設計修改或調整,由此可以得出圖9的結果。

圖9 最優結果

四、結語

在產品開發早期采用設計優化研究可以最大程度地降低因為設計變更造成的浪費及返工成本。而拓撲優化作為一項成熟的設計優化方法,可以通過自動迭代的方式幫助工程師得到最優結果。可以看到,采用SOLIDWORKS Simulation拓撲優化,給定材料、邊界條件和負載等設置后,設定相應的目標,我們可以將支架零件的重量從最初的0.15kg優化到最終的0.09kg,這無疑會顯著地縮減成本。這個結果也證明了SOLIDWORKS Simulation的拓撲優化技術可以幫助用戶成功地設計更加輕量化的汽車零部件。