基于有限元法的鍛造液壓機瞬態(tài)動力學(xué)分析

韓 鵬

(太原重工股份有限公司 技術(shù)中心,山西 太原 030024)

基于有限元法的鍛造液壓機瞬態(tài)動力學(xué)分析

韓 鵬

(太原重工股份有限公司 技術(shù)中心,山西 太原 030024)

為了獲取鍛壓機在工作過程中的響應(yīng),在已經(jīng)通過不同仿真軟件配合確定鍛壓機工作載荷的前提下,利用Ansys Workbench對其進行瞬態(tài)動力學(xué)分析,得到鍛壓機在整個工作過程中的應(yīng)力分布以及變形情況。從結(jié)果可以看出,該鍛壓機的強度、剛度均滿足設(shè)計要求。該研究對鍛壓機的結(jié)構(gòu)設(shè)計具有重要參考意義。

鍛造液壓機;瞬態(tài)動力學(xué);有限元;分析

近年來,隨著我國航空、航天、船舶、風(fēng)電等行業(yè)的興起,鍛壓設(shè)備逐步向大噸位方向發(fā)展。鍛壓設(shè)備實際工作中工況非常復(fù)雜,難以有效對其進行分析計算。一般計算中常對某一部件進行單獨建模[1,2,3],或?qū)φ麢C進行建模[3,4],采用靜力學(xué)分析,按最大工作載荷對鍛壓機進行校核。本文研究內(nèi)容為某雙柱式鍛壓成套設(shè)備數(shù)字化樣機項目中的一部分,通過提取鍛壓成套設(shè)備的機電液聯(lián)合仿真、鍛件成形仿真等邊界條件,利用Ansys Workbench平臺,對鍛壓機進行中心鐓粗工況下的瞬態(tài)動力學(xué)分析,得到鍛壓機在工作過程中應(yīng)力、變形等響應(yīng),為復(fù)雜結(jié)構(gòu)的鍛壓設(shè)備設(shè)計提供更為準確的設(shè)計參考。

1 工作載荷的確定

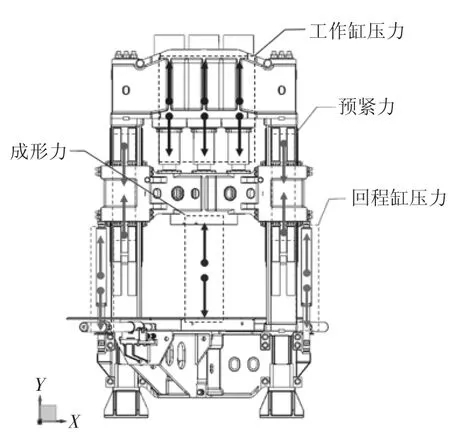

鍛造液壓機工作時主要受到拉桿預(yù)緊力、鍛件成形的反作用力和工作缸、回程缸內(nèi)液壓力的作用,載荷示意如圖1所示。

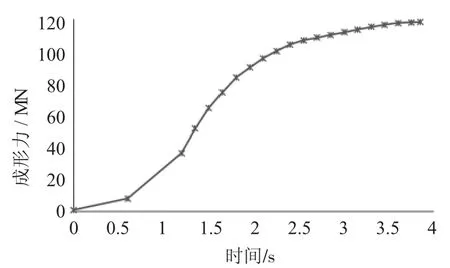

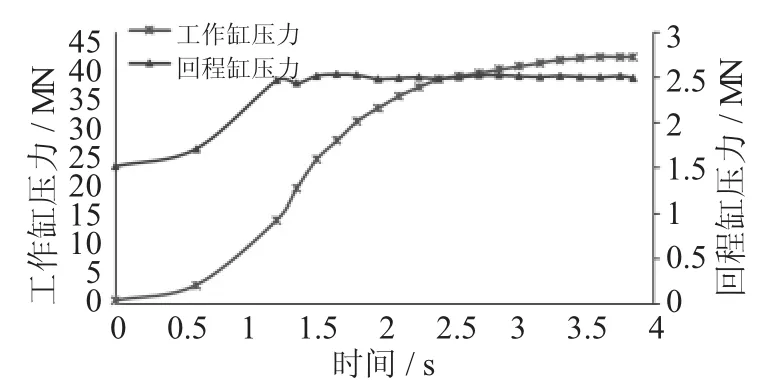

其中,拉桿預(yù)緊力根據(jù)設(shè)計值給定,均勻施加在所有的拉桿上;鍛件成形力通過軟件Simufact進行工藝仿真得到,鍛件成形力的變化曲線如圖2所示;各液壓缸內(nèi)壓力的變化由鍛造液壓機整機的機、電、液聯(lián)合仿真結(jié)果中提取。鍛壓機聯(lián)合仿真模型,是在不同專業(yè)仿真軟件中分別建立產(chǎn)品的機械系統(tǒng)、控制系統(tǒng)以及液壓系統(tǒng),并通過軟件接口,使各系統(tǒng)聯(lián)合為整體。將Simufact中得到的成形力施加在鍛造液壓機聯(lián)合仿真模型中,并設(shè)定適當(dāng)?shù)牟僮骺刂菩盘枺?jīng)過仿真即可得到相應(yīng)液壓缸內(nèi)的壓力變化曲線,如圖3所示。

圖1 鍛造液壓機工作載荷示意圖

圖2 成形力變化曲線

2 有限元模型的建立

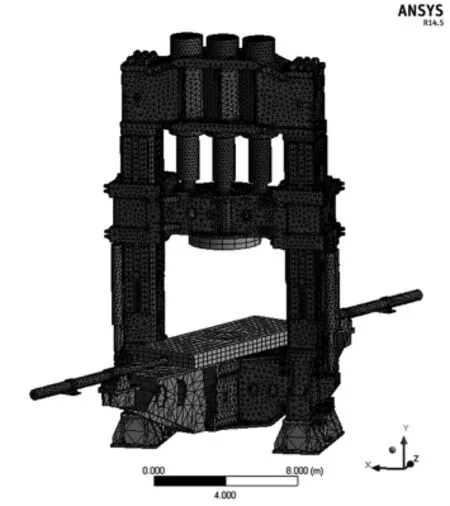

鍛造液壓機主要由上橫梁、下橫梁、活動橫梁、立柱、拉桿、工作缸、回程缸等主要部件組成,如圖4所示。在NX軟件中對液壓機整機進行三維建模并經(jīng)過合理簡化后導(dǎo)入Ansys Workbench,設(shè)置各部件材料參數(shù)以及部件之間的裝配關(guān)系、接觸關(guān)系等。

綜合考慮計算精度與計算量,對鍛造液壓機進行網(wǎng)格劃分時,上橫梁、活動橫梁、下橫梁、立柱、工作缸、回程缸等采用四面體的SOLID92單元;拉桿、上墊板、工作臺等采用六面體的SOLID185單元。完成后的鍛造液壓機有限元模型如圖5所示。

圖3 液壓缸壓力變化曲線

圖4 鍛壓機結(jié)構(gòu)示意圖

圖5 鍛壓機有限元模型

3 瞬態(tài)動力學(xué)分析

將前述全部工作載荷施加于鍛造液壓機有限元模型,并添加重力場。同時在液壓機地腳螺栓處施加固定約束,在兩個基礎(chǔ)梁下表面施加約束,限制下表面的豎直方向位移。瞬態(tài)動力學(xué)分析主要用于確定結(jié)構(gòu)承受隨時間按任意規(guī)律變化的載荷時的響應(yīng)。本文所分析的中心鐓粗工況整個壓下過程的時間為3.85s,共設(shè)置20個載荷步,并采用完全法進行求解。

上、下、活動橫梁作為主要承載結(jié)構(gòu),必須滿足剛度、強度要求。參考文獻[5]其最大容許局部等效應(yīng)力一般為160MPa,最大允許相對剛度為0.3mm/m。

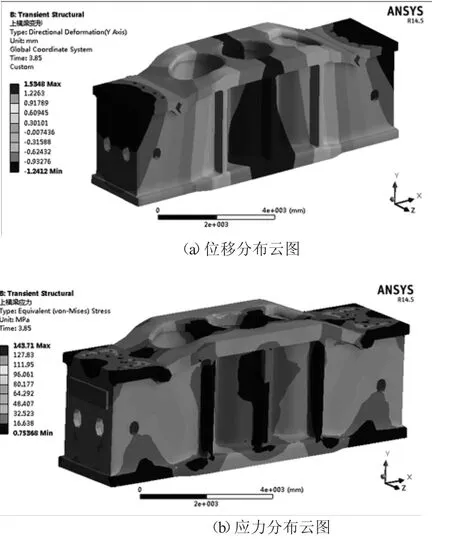

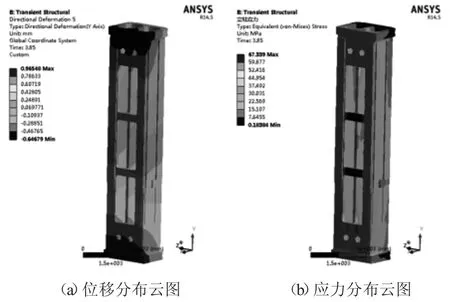

在工作載荷最大時刻,上橫梁豎直方向(Y向)的位移分布如圖6a所示,其整體變形撓度為2.77mm,相對剛度為0.29mm/m;上橫梁Von-Mises等效應(yīng)力分布如圖6b所示,最大等效應(yīng)力為143.71MPa,位于上橫梁內(nèi)部的筋板處。

圖6 上橫梁3.85s時刻有限元分析結(jié)果

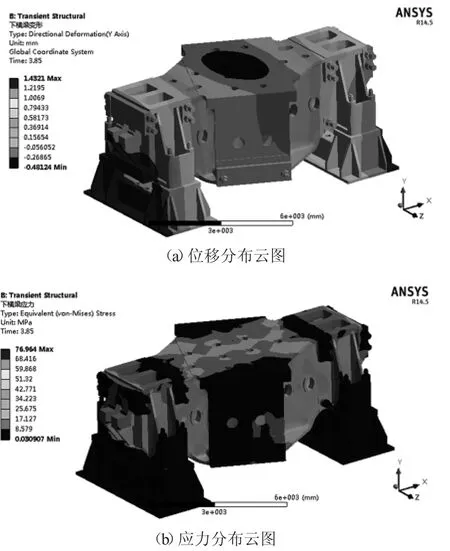

在工作載荷最大時刻,下橫梁豎直方向(Y向)的位移分布如圖7a所示,其整體變形撓度為1.91mm,相對剛度為0.21mm/m;下橫梁Von-Mises等效應(yīng)力分布如圖7b所示,最大等效應(yīng)力為76.96MPa,位于地腳螺栓處,下橫梁本體上最大應(yīng)力為45.65MPa。

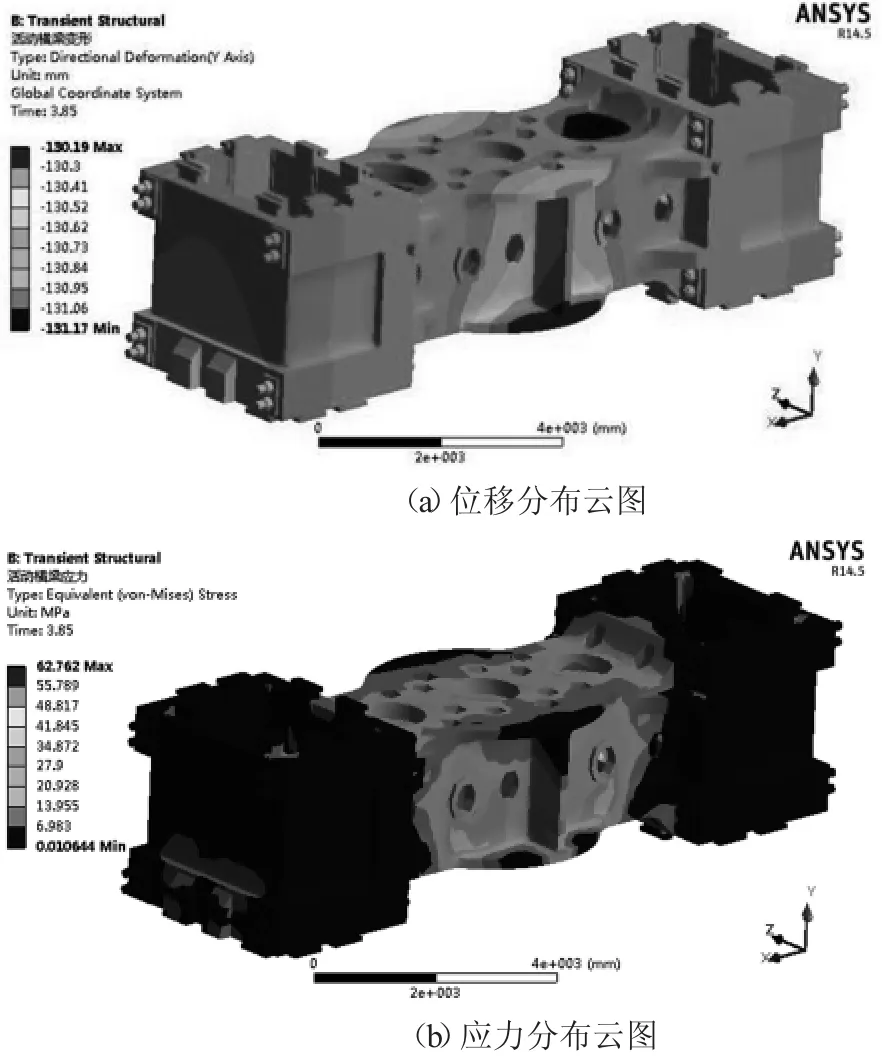

在工作載荷最大時刻,活動橫梁豎直方向(Y向)的位移分布如圖8a所示,其整體變形撓度為0.98mm,相對剛度為0.09mm/m。活動橫梁von-Mises等效應(yīng)力分布如圖8b所示,最大等效應(yīng)力為62.76MPa,位于活動橫梁內(nèi)部的筋板處。

圖7 下橫梁3.85s時刻有限元分析結(jié)果

圖8 活動橫梁3.85s時刻有限元分析結(jié)果

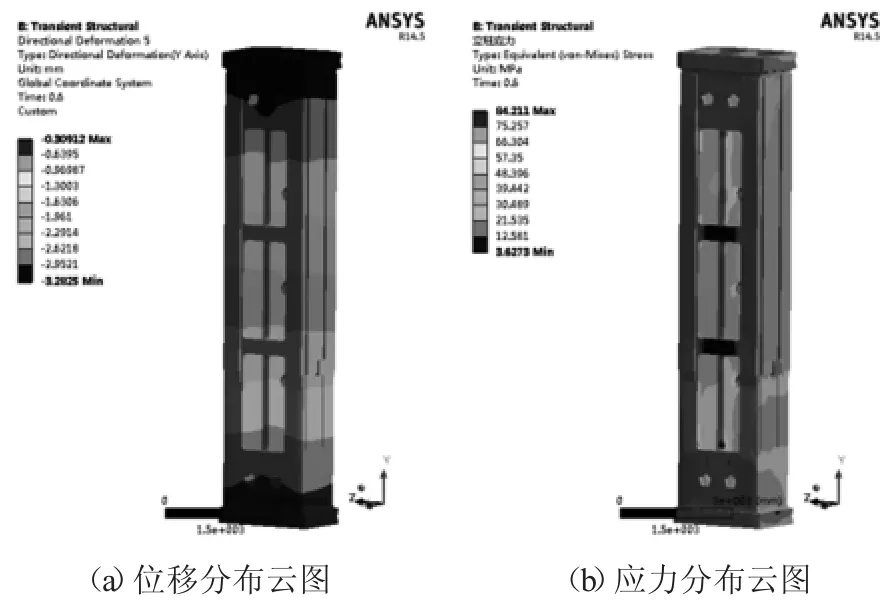

0.6s時刻,立柱豎直方向(Y向)的位移分布如圖9a所示,其相對變形為-2.97mm,處于受壓狀態(tài);3.85s時刻,立柱豎直方向(Y向)的位移分布如圖10a所示,立柱外側(cè)豎直方向(Y向)的相對變形為-1.61mm,立柱內(nèi)側(cè)豎直方向(Y向)的相對變形為-0.65mm,整體依舊處于受壓狀態(tài)。0.6s時刻,立柱Von-Mises等效應(yīng)力分布如圖9b所示,最大等效應(yīng)力為84.21MPa;3.85s時刻,立柱Von-Mises等效應(yīng)力分布如圖10b所示,最大等效應(yīng)力為67.34MPa。

圖9 活動橫梁0.6s時刻有限元分析結(jié)果

圖10 活動橫梁3.85s時刻有限元分析結(jié)果

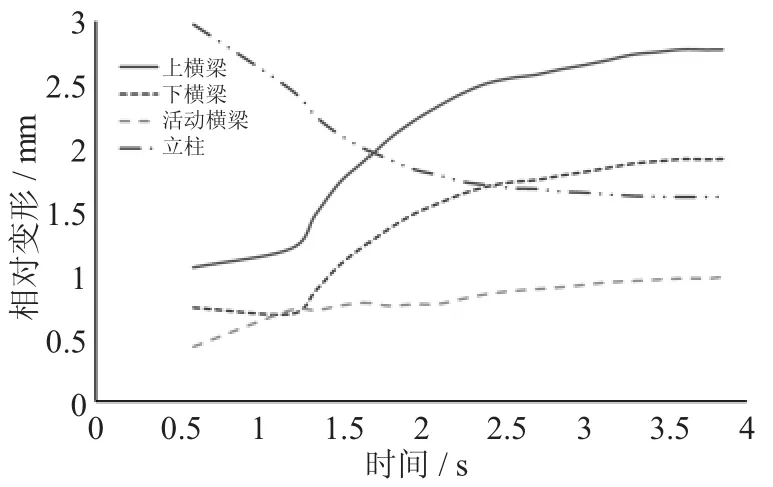

圖11、12給出了鍛壓機在整個工作工程中,各主要部件的最大應(yīng)力和相對變形的變化曲線,從中可以明顯看出,上、下、活動橫梁的應(yīng)力和變形均隨著工作載荷的增大而增大,而立柱的應(yīng)力和變形則隨著工作載荷的增大而減小,這也符合預(yù)應(yīng)力組合框架結(jié)構(gòu)的受力特點。此外還可以從圖中看出,在整個工作過程中,鍛壓機的各主要部件均滿足強度、剛度的設(shè)計要求。

圖11 工作過程中各部件應(yīng)力變化曲線

圖12 工作過程中各部件相對變形變化曲線

4 結(jié)論

在獲取鍛造液壓機所有工作載荷的前提下,通過基于有限元法的瞬態(tài)動力學(xué)計算,對鍛造液壓機整機進行分析計算,得到主要部件的應(yīng)力分布、相對變形等分析結(jié)果,證明該機強度、剛度等滿足設(shè)計要求。該研究對鍛壓機結(jié)構(gòu)設(shè)計具有重要參考意義。

[1] 楊金利.300kN壓力機上橫梁的有限元分析[J].機械設(shè)計,2006,23(4):24-25.

[2] 曹文鋼,曾金越.液壓機上橫梁有限元分析及優(yōu)化設(shè)計[J].鍛壓裝備與制造技術(shù),2013,48(5):38-40.

[3] 劉昱奎.液壓機機身有限元分析與優(yōu)化[D].秦皇島:燕山大學(xué),2013.

[4]吳曉偉.基于有限元的框架式液壓機機身結(jié)構(gòu)設(shè)計及分析研究[D].合肥:合肥工業(yè)大學(xué),2012.

[5] 吳生富.150MN鍛造液壓機[M].北京:國防工業(yè)出版社,2012:69-89.

Transient dynamic analysis of forging hydraulic press on the basis of FEM

HAN Peng

(Technical Center,Taiyuan Heavy Group Co.,Ltd.,Taiyuan 030024,Shanxi China)

In order to obtain the response of forging hydraulic press in the working process,on the premise of confirming the working load of forging press through different simulation software,the Ansys Workbench has been adopted to perform transient dynamics analysis.The stress distribution and deformation of the forging press in the whole working process have been obtained.It can be seen from the result that the strength and stiffness of the forging press satisfy the design requirement.The study provides important reference for the structure design of forging press.

Forging hydraulic press;Transient dynamics;Finite element

TG315.4+2

A

10.16316/j.issn.1672-0121.2017.05.004

1672-0121(2017)05-0014-03

2017-04-08;

2017-0-0

韓 鵬(1987-),男,工程師,從事機械產(chǎn)品仿真技術(shù)研究。E-mail:306187598@qq.com