工業(yè)CT檢測(cè)工藝參數(shù)對(duì)復(fù)合材料檢測(cè)圖像質(zhì)量的影響

,,,, ,

(中國(guó)兵器工業(yè)集團(tuán)第五三研究所,濟(jì)南 250031)

工業(yè)CT檢測(cè)工藝參數(shù)對(duì)復(fù)合材料檢測(cè)圖像質(zhì)量的影響

董方旭,王從科,趙付寶,凡麗梅,張霞,鄭素萍

(中國(guó)兵器工業(yè)集團(tuán)第五三研究所,濟(jì)南 250031)

工業(yè)CT檢測(cè)工藝參數(shù)影響著復(fù)合材料的檢測(cè)圖像質(zhì)量,復(fù)合材料在最佳的檢測(cè)工藝參數(shù)下可以獲得高的清晰度、對(duì)比度和缺陷尺寸測(cè)量精度,從而有助于檢測(cè)質(zhì)量的評(píng)判。以碳纖維復(fù)合材料為試驗(yàn)對(duì)象,研究了工業(yè)CT檢測(cè)工藝參數(shù)對(duì)其檢測(cè)圖像質(zhì)量的影響,獲得了最佳的檢測(cè)工藝參數(shù)。

工業(yè)CT;檢測(cè)工藝參數(shù);復(fù)合材料;檢測(cè)圖像質(zhì)量

工業(yè)CT作為當(dāng)今應(yīng)用最為廣泛的無(wú)損檢測(cè)方法之一[1],在航空航天、核電、兵器、新材料研究等多個(gè)領(lǐng)域中都顯示出重要的地位[2]。其作為一種檢測(cè)手段,多用于檢測(cè)缺陷、測(cè)量尺寸、表征密度、分析結(jié)構(gòu)等方面[3-4]。

復(fù)合材料具有優(yōu)良的性能,在兵器、航空航天、汽車等領(lǐng)域發(fā)揮了巨大的作用,現(xiàn)代高科技的發(fā)展離不開復(fù)合材料[5]。復(fù)合材料結(jié)構(gòu)復(fù)雜且特殊,其內(nèi)部由于加工工藝或環(huán)境因素的影響會(huì)存在一些缺陷,其中分層缺陷最為常見且嚴(yán)重[6],會(huì)影響復(fù)合材料的應(yīng)用,因此對(duì)其進(jìn)行工業(yè)CT檢測(cè)顯得尤為重要[7]。

高的復(fù)合材料檢測(cè)圖像質(zhì)量有助于增加復(fù)合材料檢測(cè)評(píng)定的準(zhǔn)確性、降低檢測(cè)成本以及提高檢測(cè)效率[8],而工業(yè)CT的檢測(cè)工藝參數(shù)是影響復(fù)合材料檢測(cè)圖像質(zhì)量的關(guān)鍵因素[9],筆者以碳纖維復(fù)合材料為試驗(yàn)對(duì)象,從檢測(cè)圖像的清晰度、對(duì)比度和預(yù)制缺陷尺寸測(cè)量精度三方面分析工業(yè)CT檢測(cè)工藝參數(shù)對(duì)其檢測(cè)圖像質(zhì)量的影響,來(lái)確定最佳的檢測(cè)工藝參數(shù)。

1 試驗(yàn)過(guò)程

1.1 試驗(yàn)設(shè)備

試驗(yàn)設(shè)備為德國(guó)依科視朗國(guó)際射線有限公司(YXLON)的X射線成像檢測(cè)系統(tǒng)。射線源采用Y.XST225小焦點(diǎn)射線源,最高管電壓為225 kV,焦點(diǎn)尺寸為0.8 mm;線陣探測(cè)器采用SEZ T3線陣探測(cè)器,密度分辨率≤0.3%,空間分辨率≤3 lp·mm-1。

1.2 試驗(yàn)試樣

試驗(yàn)試樣為由3個(gè)120°碳纖維扇形體拼接成的圓柱體結(jié)構(gòu),外徑130 mm,內(nèi)徑20 mm,高75 mm。在其中一個(gè)扇形體表面精確機(jī)械加工三個(gè)溝槽模擬分層缺陷,尺寸(長(zhǎng)×寬×高)分別為40 mm×1 mm×1 mm,20 mm×1 mm×3 mm和30 mm×1 mm×2 mm(分別命名為缺陷1,缺陷2和缺陷3),缺陷底端與工件底端的距離分別為74,72,73 mm。

1.3 試驗(yàn)條件

采用控制變量法對(duì)檢測(cè)工藝參數(shù)逐一進(jìn)行確定,采用三代掃描方式,對(duì)距離工件底端74.5 mm的位置進(jìn)行工業(yè)CT檢測(cè)。

1.4 射線源工藝參數(shù)對(duì)檢測(cè)圖像質(zhì)量的影響

射線源工藝參數(shù)包括檢測(cè)電壓和檢測(cè)電流。

1.4.1 檢測(cè)電壓對(duì)檢測(cè)圖像質(zhì)量的影響

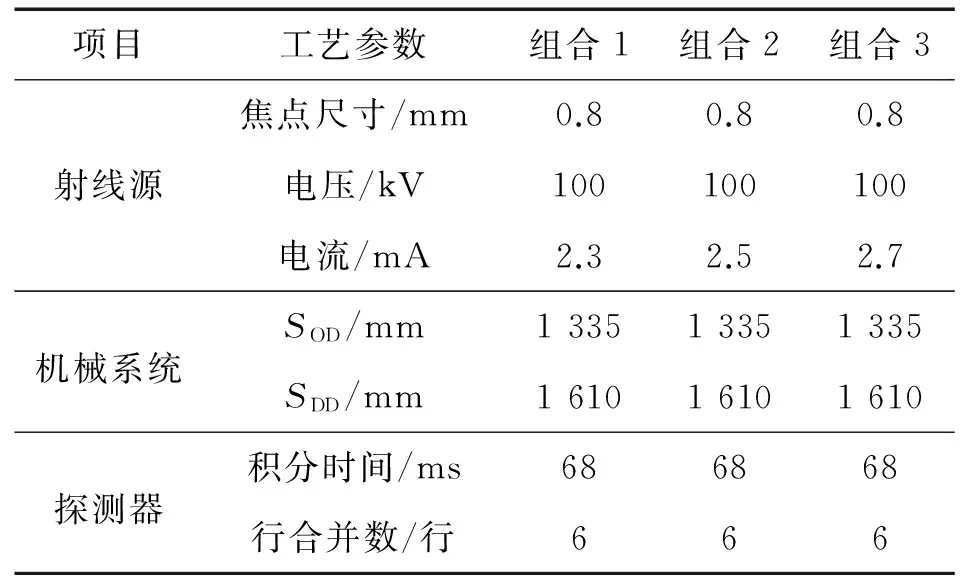

進(jìn)行檢測(cè)電壓與檢測(cè)圖像質(zhì)量的關(guān)系研究時(shí),采用的檢測(cè)工藝參數(shù)見表1(表中SOD為射線源與被測(cè)工件之間的距離;SDD為射線源與探測(cè)器之間的距離)。

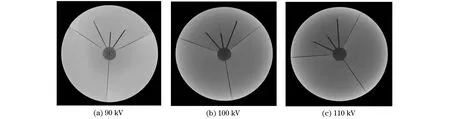

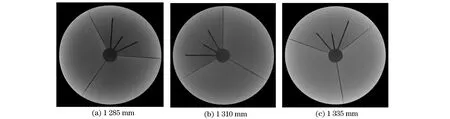

在如表1所示的檢測(cè)工藝參數(shù)下,對(duì)試樣進(jìn)行工業(yè)CT檢測(cè),得到不同檢測(cè)電壓下的二維斷層圖像,如圖1所示。

表1 檢測(cè)電壓與檢測(cè)圖像質(zhì)量關(guān)系研究時(shí)的檢測(cè)工藝參數(shù)

從圖1可看出,不同檢測(cè)電壓下均能檢測(cè)出試樣中的分層缺陷。通過(guò)觀察發(fā)現(xiàn),隨著檢測(cè)電壓的增大(即放大倍數(shù)的減小),檢測(cè)圖像分層缺陷的清晰度和對(duì)比度呈現(xiàn)先升高后降低的特點(diǎn),說(shuō)明檢測(cè)電壓大于一定值時(shí),檢測(cè)圖像的對(duì)比度會(huì)有所下降。

分別測(cè)量不同檢測(cè)電壓下缺陷1的寬度尺寸(任取3個(gè)位置測(cè)量并取其結(jié)果的平均值),與缺陷1的實(shí)際寬度尺寸進(jìn)行比較并計(jì)算測(cè)量誤差,結(jié)果見表2。

圖1 不同檢測(cè)電壓下的試樣二維斷層圖像

檢測(cè)電壓/kV測(cè)量次數(shù)123平均值/mm實(shí)際值/mm測(cè)量誤差/%901.0351.0341.0361.0353.51001.0281.0311.0301.02912.91101.0311.0341.0311.0323.2

從表2可看出:檢測(cè)電壓為90 kV時(shí),缺陷1寬度尺寸的測(cè)量誤差最大;檢測(cè)電壓為100 kV時(shí),缺陷1寬度尺寸的測(cè)量誤差最小。

綜合分析可知:隨著檢測(cè)電壓的增大,檢測(cè)圖像缺陷的清晰度和對(duì)比度先升高后降低,缺陷尺寸測(cè)量精度也是先升高后降低;檢測(cè)電壓為100 kV時(shí),檢測(cè)圖像質(zhì)量最好。

1.4.2 檢測(cè)電流對(duì)檢測(cè)圖像質(zhì)量的影響

前期試驗(yàn)表明,當(dāng)檢測(cè)電流大于2.7 mA時(shí),探測(cè)器過(guò)度曝光。進(jìn)行檢測(cè)電流與檢測(cè)圖像質(zhì)量的關(guān)系研究時(shí),采用的檢測(cè)工藝參數(shù)見表3。

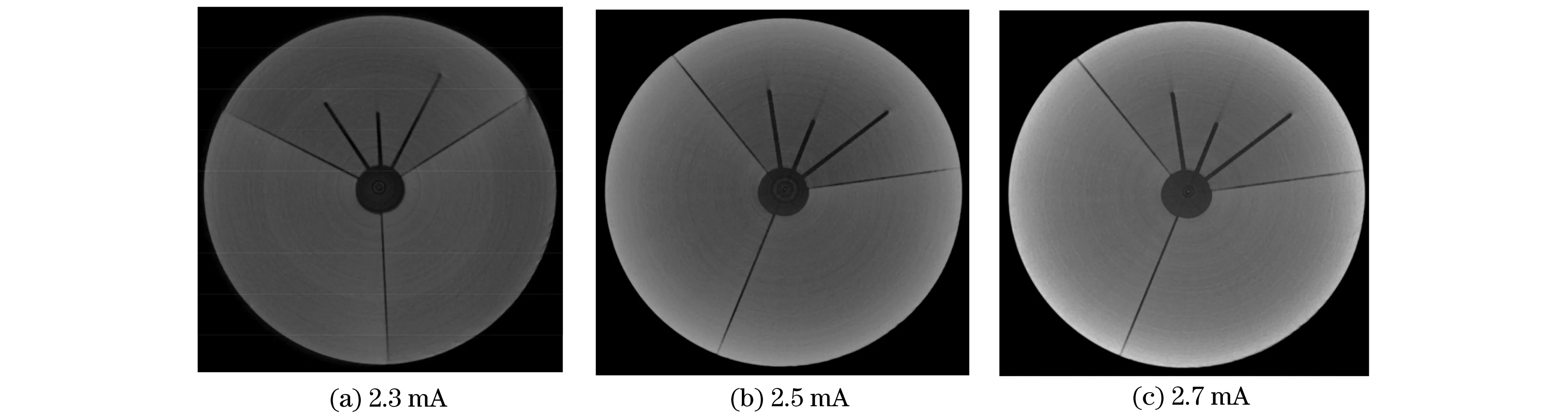

在如表3所示的檢測(cè)工藝參數(shù)下對(duì)試樣進(jìn)行工業(yè)CT檢測(cè),得到不同檢測(cè)電壓下的二維斷層圖像(見圖2)。

表3 檢測(cè)電流與檢測(cè)圖像質(zhì)量關(guān)系研究時(shí)的檢測(cè)工藝參數(shù)

從圖2可看出,不同檢測(cè)電流下均能檢測(cè)出試樣中的分層缺陷。通過(guò)觀察發(fā)現(xiàn),隨著檢測(cè)電流的增大,檢測(cè)圖像分層缺陷的對(duì)比度越來(lái)越高。

分別測(cè)量不同檢測(cè)電流下缺陷2的寬度尺寸(任取3個(gè)位置測(cè)量并取其結(jié)果的平均值),與缺陷2的實(shí)際寬度尺寸進(jìn)行比較并計(jì)算測(cè)量誤差,結(jié)果見表4。

從表4可看出:檢測(cè)電流為2.3 mA時(shí),缺陷2的寬度尺寸的測(cè)量誤差最大;檢測(cè)電流為2.7 mA時(shí),缺陷2的寬度尺寸的測(cè)量誤差最小。

綜合分析可知,檢測(cè)電流越大,檢測(cè)圖像對(duì)比度越高,缺陷尺寸測(cè)量精度越高,檢測(cè)圖像質(zhì)量越好。

圖2 不同檢測(cè)電流下的試樣二維斷層圖像

檢測(cè)電流/mA測(cè)量次數(shù)123平均值/mm實(shí)際值/mm測(cè)量誤差/%2.31.0261.0231.0351.0282.82.51.0251.0281.0251.02612.62.71.0221.0261.0271.0252.5

1.5 機(jī)械系統(tǒng)工藝參數(shù)對(duì)檢測(cè)圖像質(zhì)量的影響

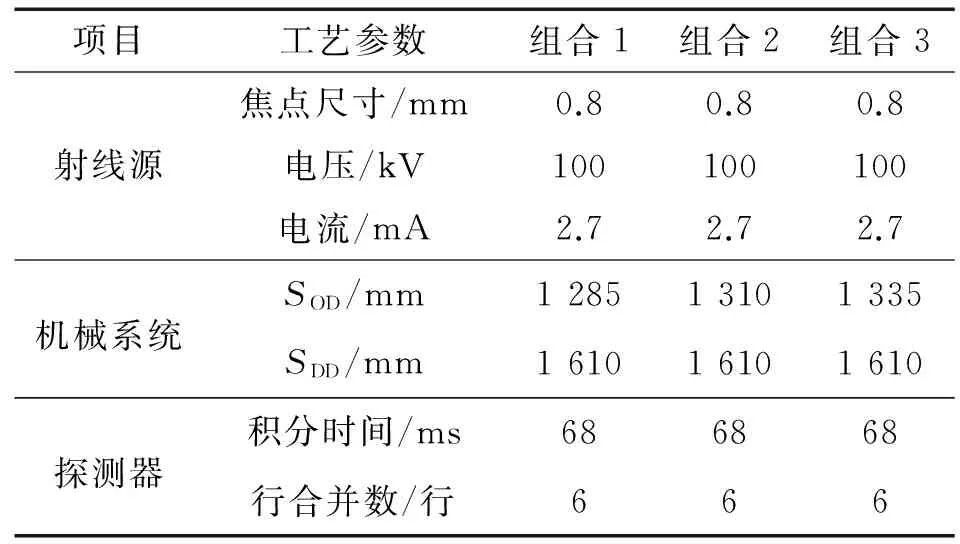

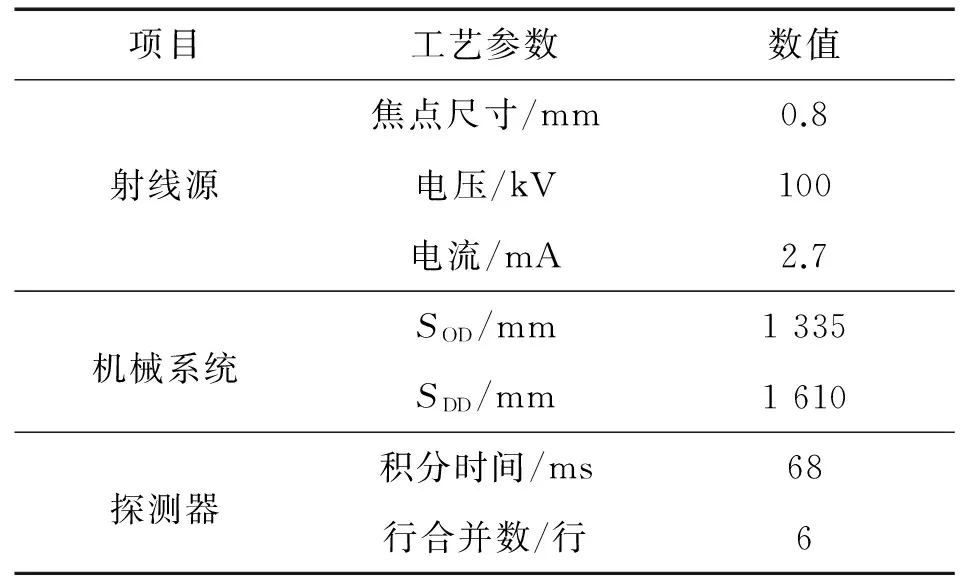

進(jìn)行機(jī)械系統(tǒng)工藝參數(shù)與檢測(cè)圖像質(zhì)量的關(guān)系研究時(shí),采用的檢測(cè)工藝參數(shù)見表5。

表5 機(jī)械系統(tǒng)工藝參數(shù)與檢測(cè)圖像質(zhì)量關(guān)系研究時(shí)的檢測(cè)工藝參數(shù)

在如表5所示的檢測(cè)工藝參數(shù)下,對(duì)試樣進(jìn)行工業(yè)CT檢測(cè),得到不同SOD下的二維斷層圖像(見圖3)。

從圖3可看出,不同機(jī)械系統(tǒng)工藝參數(shù)下均能檢測(cè)出試樣中的分層缺陷。通過(guò)觀察發(fā)現(xiàn),隨著SOD的增大(即放大倍數(shù)的減小),檢測(cè)圖像分層缺陷的清晰度和對(duì)比度越來(lái)越高。

分別測(cè)量不同SOD下缺陷3的寬度尺寸(任取3個(gè)位置測(cè)量并對(duì)其結(jié)果取平均值),與缺陷3的實(shí)際寬度尺寸進(jìn)行比較并計(jì)算測(cè)量誤差,結(jié)果見表6。

從表6可以看出,SOD為1 285 mm時(shí),缺陷3寬度的測(cè)量誤差最大;SOD為1 335 mm時(shí),缺陷3寬度的測(cè)量誤差最小。

圖3 不同SOD下的試樣二維斷層圖像

SOD/mm測(cè)量次數(shù)123平均值/mm實(shí)際值/mm測(cè)量誤差/%12851.0321.0281.0301.0303.013101.0251.0291.0311.02812.813351.0281.0261.0241.0262.6

圖4 不同探測(cè)器工藝參數(shù)組合下的試樣二維斷層圖像

綜合分析可知,SOD越大,即機(jī)械系統(tǒng)放大倍數(shù)越小,檢測(cè)圖像缺陷的清晰度和對(duì)比度越高,缺陷尺寸測(cè)量精度越高,檢測(cè)圖像質(zhì)量越好。

1.6 探測(cè)器工藝參數(shù)對(duì)檢測(cè)圖像質(zhì)量的影響

為使探測(cè)器不過(guò)度曝光,選擇積分時(shí)間為68 ms為最佳。進(jìn)行探測(cè)器工藝參數(shù)與檢測(cè)圖像質(zhì)量的關(guān)系研究時(shí),采用的檢測(cè)工藝參數(shù)見表7。

表7 探測(cè)器工藝參數(shù)與檢測(cè)圖像質(zhì)量關(guān)系研究時(shí)的檢測(cè)工藝參數(shù)

在如表7所示的檢測(cè)工藝參數(shù)下,對(duì)試樣進(jìn)行工業(yè)CT檢測(cè),得到不同探測(cè)器工藝參數(shù)組合下的二維斷層圖像(見圖4)。

從圖4可看出,不同探測(cè)器工藝參數(shù)下均能檢測(cè)出試樣中的分層缺陷。通過(guò)觀察發(fā)現(xiàn),組合3下所得檢測(cè)圖像分層缺陷對(duì)比度最高,組合1下所得檢測(cè)圖像分層缺陷對(duì)比度最低,即探測(cè)器行合并數(shù)越大,檢測(cè)圖像缺陷對(duì)比度越高。

分別測(cè)量不同探測(cè)器工藝參數(shù)組合下缺陷2的寬度尺寸(任取3個(gè)斷層位置測(cè)量并取其結(jié)果的平均值),與缺陷2實(shí)際寬度尺寸進(jìn)行比較并計(jì)算測(cè)量誤差,結(jié)果見表8。

從表8可看出,組合1時(shí)缺陷2的寬度尺寸測(cè)量精度最低,組合3時(shí)缺陷2的寬度尺寸測(cè)量精度最高。

綜合分析可知,探測(cè)器行合并數(shù)越大,檢測(cè)圖像缺陷對(duì)比度越高,缺陷尺寸測(cè)量精度越高,檢測(cè)圖像質(zhì)量越好。但探測(cè)器行合并數(shù)越大,工業(yè)CT掃描時(shí)間越長(zhǎng),出于檢測(cè)成本與檢測(cè)效率的考慮,宜選擇探測(cè)器行合并數(shù)為6。

表8 不同探測(cè)器工藝參數(shù)組合下,缺陷2的寬度尺寸的測(cè)量結(jié)果和測(cè)量誤差

綜上所述,可得到最佳檢測(cè)工藝參數(shù)見表9。在該檢測(cè)工藝參數(shù)下可以獲得最高質(zhì)量的檢測(cè)圖像,從而有利于檢測(cè)結(jié)果的評(píng)判。

表9 最佳檢測(cè)工藝參數(shù)

2 結(jié)論

通過(guò)研究檢測(cè)工藝參數(shù)對(duì)檢測(cè)圖像質(zhì)量的影響,優(yōu)化了工業(yè)CT檢測(cè)系統(tǒng)檢測(cè)碳纖維復(fù)合材料試樣時(shí)的工藝參數(shù),在該檢測(cè)工藝參數(shù)下可以獲得最佳的檢測(cè)圖像質(zhì)量,有利于提高檢測(cè)結(jié)果的評(píng)判準(zhǔn)確性。

需要注意的是,在實(shí)際檢測(cè)試驗(yàn)當(dāng)中,考慮到檢測(cè)成本及檢測(cè)效率的問(wèn)題,一般會(huì)在滿足檢測(cè)要求的情況下盡量減少檢測(cè)時(shí)間。文章目的在于探究檢測(cè)工藝參數(shù)對(duì)檢測(cè)圖像質(zhì)量的影響,從而獲取最佳的檢測(cè)工藝參數(shù),平時(shí)檢測(cè)試驗(yàn)時(shí)的檢測(cè)工藝參數(shù)可以以此為參考進(jìn)行微調(diào)來(lái)滿足實(shí)際需求。

上述方法對(duì)其他復(fù)合材料工件最佳檢測(cè)工藝參數(shù)的獲取同樣具有指導(dǎo)作用。

[1] 董方旭, 王從科, 凡麗梅, 等. X射線檢測(cè)技術(shù)在復(fù)合材料檢測(cè)中的應(yīng)用與發(fā)展[J]. 無(wú)損檢測(cè), 2016, 38(2):67-72.

[2] 朱延霆, 梁麗紅, 張亞軍, 等. 碳纖維復(fù)合材料氣瓶的CT檢測(cè)實(shí)驗(yàn)研究[J]. CT理論與應(yīng)用研究, 2013, 22(4):651-658.

[3] 陳慧能, 楊樹彬, 楊慶玲. 多材質(zhì)構(gòu)件密度的工業(yè)CT無(wú)損檢測(cè)[J]. 測(cè)試技術(shù)學(xué)報(bào), 2010, 24(6):547-551.

[4] 蘇宇航, 王倩妮, 何方成. 已校準(zhǔn)量塊的工業(yè)CT測(cè)量不確定度分析[J]. 無(wú)損檢測(cè), 2016, 38(2):28-31.

[5] 金虎, 楊寶剛, 任華友, 等. 利用CT技術(shù)探測(cè)碳/碳復(fù)合材料的研究[J]. 宇航材料工藝, 2004(2):66-68.

[6] 劉紅林, 金志浩, 郝志彪, 等. ICT技術(shù)測(cè)試炭/炭復(fù)合材料內(nèi)部密度分布[J]. 無(wú)損檢測(cè), 2007, 29(12):726-735.

[7] 王曉艷, 齊子誠(chéng), 唐盛明, 等. 工業(yè)CT在噴管逆向重構(gòu)中的應(yīng)用[J]. 無(wú)損檢測(cè), 2014, 36(1):24-26,57.

[8] 徐惠娟, 黃啟忠. 工業(yè)CT在C/C復(fù)合材料無(wú)損檢測(cè)中的應(yīng)用[J]. 新型碳材料, 1998, 3(2):25-28.

[9] 周江, 孫靈霞, 葉云長(zhǎng). 工業(yè)CT工藝參數(shù)選擇對(duì)圖像質(zhì)量的影響[J]. 核電子學(xué)與探測(cè)技術(shù), 2009, 29(5):1183-1188.

EffectofDetectionProcessParametersofICTtotheDetectionImageQualityofCompositeMaterial

DONG Fangxu, WANG Congke, ZHAO Fubao, FAN Limei, ZHANG Xia, ZHENG Suping

(CNGC Institute 53, Jinan 250031, China)

The detection process parameters of ICT affect the image quality of composite material. The detection result of the composite material under the optimal process parameters can be of high resolution, contrast and measurement accuracy of defect size. In this way, it can contribute to the evaluation of the detection quality. In this study, by taking the carbon fiber composite material as an example, the affection of detection process parameters of ICT to the detection image quality was investigated. The optimal detection process parameters have been obtained.

ICT; detection process parameter; composite material; detection image quality

TG115.28

A

1000-6656(2017)12-0015-05

2017-06-02

董方旭(1990-),男,碩士,研究方向?yàn)閺?fù)合材料的X射線無(wú)損檢測(cè)

董方旭,anthony_0412@126.com

10.11973/wsjc201712004