管梁式柔性抗扭平臺減振研究和強度分析

朱 強,周良生

(1.陸軍軍事交通學院 研究生管理大隊;2.軍事交通學院運輸研究所,天津 300161)

管梁式柔性抗扭平臺減振研究和強度分析

朱 強1,周良生2

(1.陸軍軍事交通學院 研究生管理大隊;2.軍事交通學院運輸研究所,天津 300161)

為了減小運輸車輛在行駛過程中地面激勵產生的扭矩傳遞到上裝,同時獲得可靠的管梁式柔性抗扭平臺。以某貨車為模型,在車架上加裝管梁式柔性體車架,建立整車多體動力學模型。使用Adams軟件對原車和改進后的車輛模型在不同路面下進行了仿真。用Ansys對管梁式柔性抗扭平臺進行扭轉和彎曲應力分析。結果顯示,在不同路面下,管梁式柔性體車架均使車輛質心角加速度減小10%以上,管梁式柔性抗扭平臺的尺寸滿足應力要求。

柔性;減振;抗扭;強度

運輸車輛在行駛過程中,由于路面不平度產生斜對稱動載荷給車輛帶來的扭矩,會使得車輛上裝產生振動,降低車輛載貨運輸的效率。管梁式柔性體平臺作為一種抗扭減振的懸置結構,對路面激勵產生的扭矩傳遞到上裝起到明顯減弱效果。

這里通過對管梁式柔性體平臺對扭矩的減振作用進行仿真分析與試驗驗證,并且對選用的管梁式平臺的可靠性進行分析。

1 整車多體動力學模型的建立

通過試驗獲取某運輸車輛相關參數,將經過Ansys有限元處理過的管梁式柔性體車架通過設計合理安裝在整車模型上,獲得的加裝管梁式柔性體車架的整車多體動力學模型如圖1所示。

將建立的整車模型在Adams的振動分析模塊Adams/Vibration中分別對前后懸架進行掃頻分析,結果顯示模型參數符合仿真要求。

2 整車模型的仿真分析

2.1 三維路面模型的生成

在路面不平度的研究中,國內外學者提出過不同形式的功率譜密度表達式。對于隨機路面,用Adams/Car Ride里的路面輪廓生成器就可以生成。對于脈沖路面和大扭曲路面三維模型的創建,這里我使用Adams/Car Ride里的Road Builder來創建。創建的寬度三角脈沖激勵三維模型和大扭曲路面三維模型。

2.2 路面模型下的振動仿真分析

管梁式柔性體車架主要是對路面激勵產生的扭矩衰減效果明顯,因此這里對車輛只做上裝的扭轉振動角加速度進行分析。剛性連接為原車,柔性連接為加裝柔性體車架的車輛模型。

2.2.1 B級隨機路面的振動仿真

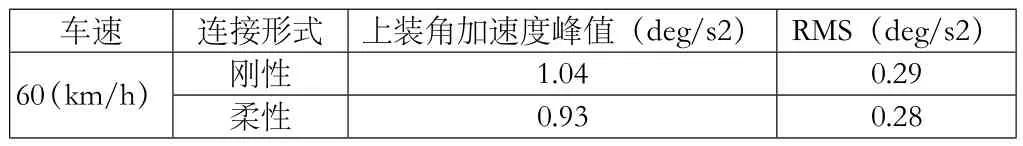

加裝管梁式柔性體車架的車輛模型和原車分別以60km/h車速通過B級隨機路面,計算角加速度均方根值(RMS)。得出加裝柔性體車架和原車在不同車速下上裝的振動角加速度如表1所示。

表1 不同車速下上裝的振動角加速度

由表1得出,車輛以60km/h車速通過B級隨機路面時,原車上裝質心振動角加速度峰值為1.04deg/s2,RMS為0.29deg/s2;加裝柔性體車架的車輛上裝質心角加速度峰值為0.93deg/s2,RMS為0.28deg/s2;相較于原車,上裝質心角加速度峰值減少了11%, RMS減少了3.5%。2.2.2 脈沖路面的振動仿真

車輛行駛通過脈沖路面的振動仿真分為單側輪通過脈沖路面和雙輪同時通過脈沖路面兩種情況。車輛以60km/h車速通過脈沖路面時上裝質心振動仿真。車輛以60km/h車速單側輪通過脈沖路面時,原車輛上裝質心振動角加速度峰值為172.47deg/s2,加裝柔性體車架的車輛上裝質心振動角加速度峰值為141.00deg/s2,相較于原車,上裝質心振動角加速度峰值減少了18%。車輛以60km/h車速雙輪同時通過脈沖路面時,原車上裝質心振動角加速度峰值為17.26 deg/s2,加裝柔性體車架的車輛上裝質心振動角加速度峰值為15.36 deg/s2,相較于原車,上裝質心角加速度峰值減少了11%。

2.2.3 大扭曲路面的振動仿真

車輛以60km/h車速單側輪通過脈沖路面時上裝質心振動仿真。車輛以60km/h車速通過大扭曲路面時,原車上裝質心振動角加速度峰值為55.56 deg/s2,加裝柔性體車架的車輛上裝質心振動角加速度最大值為49.95deg/s2,相較于原車,上裝質心振動角加速度峰值減少了10%。

3 管梁式柔性抗扭平臺強度分析

3.1 管梁式柔性體平臺扭轉剛度計算

其中為扭轉角度,為所受扭矩, 為管的長度,為材料的剪切模量,為管截面的極慣性矩,是材料的扭轉剛度。

選用的管梁內徑為12cm,外徑為16cm,翼梁的端口尺寸為長12cm,寬80cm,高10cm,長度為240cm。則材料的扭轉剛度為

3.2 管梁式柔性體平臺強度分析

通過Ansys有限元方法對管梁式平臺進行可靠性分析,首先對結構進行網格劃分。主要有四面體網格、掃掠型網格、自動劃分法、Hex Dominant網格、多域掃掠等方法。這里選用四面體網格里的TGRID算法進行四面體網格劃。

3.2.1 管梁結構強度分析

邊界條件為車輛滿載時,載重10噸,車架傾角為30°,管梁扭矩為18000N.m,對管梁結構施加扭矩載荷,通過有限元網格劃分共,計劃分28234個四面體單元,結果如圖2、3所示。

根據管梁結構仿真結果可知,該管梁結構最大扭轉周向應變為0.513mm,最大扭轉角度為0.37°,發生在管梁兩端,最大扭轉應力為24.029MPa,發生在管梁中部固定支撐部位。管梁最大扭轉應力24.029MPa小于材料許用扭應力[τ]=50MPa,符合強度要求。

3.2.2 管梁式柔性體平臺強度分析

使用TGRID算法對管梁式柔性體平臺進行四面體網格劃分,共計劃分114206個四面體單元。邊界條件為當SX2190滿載條件,載重量為10噸時,平均施加于每根翼梁上表面的壓力為57800Pa,對上裝減振機構平臺進行載荷施加,仿真結果如圖4、5所示。

根據管梁式柔性體平臺仿真結果可知,該平臺最大彎曲應變為3.594mm,發生在翼梁兩端,最大彎曲應力為191.87MPa,發生在翼梁中部與管梁連接部位。翼梁最大彎曲應力191.87MPa小于材料許用彎曲應力[σ]=330MPa,符合強度要求。

4 結論

(1)通過仿真分析,加裝管梁式減振機構的改裝車與原車相比,在隨機路面、路面脈沖激勵和大扭曲路面激勵下,上裝的扭轉振動加速度峰值降低幅度都在10%以上。由此可見,管梁式減振機構對載貨車在路面不平度較大路面行駛時的上裝扭轉振動響應減振效果明顯。

(2)通過對管梁式柔性體平臺進行應力應變分析,獲得管梁柔性體平臺扭轉和彎曲應力最大的點,對管梁式柔性體平臺的設計和可靠性深入分析具有重要意義。

[1]蔣定明.基于Adams的車輛平順性仿真與優化[D].重慶理工大學,2012.

[2]Fushen Ren,Baojin Wang,Suli Chen,Zhigang Yao,Baojun Bai,Emiliano Mucchi. Nonlinear Model and Qualitative Analysis for Coupled Axial/Torsional Vibrations of Drill String[J].Shock and Vibration,2016.

[3]王凱楠.運輸車輛廂體懸置系統優化設計研究[D].天津大學,2014.

[4]岳驚濤,丁玉蘭,李新耀.越野汽車柔性抗扭轉車架研究[J].中國工程機械學報,2010(03):329-334.

10.16640/j.cnki.37-1222/t.2018.01.184