嘉魚長江大橋鋼吊箱設計與施工

劉國鵬,周 彬,杜俊波

(中交第二公路工程局有限公司,陜西 西安 710043)

嘉魚長江大橋鋼吊箱設計與施工

劉國鵬,周 彬,杜俊波

(中交第二公路工程局有限公司,陜西 西安 710043)

本文主要介紹了嘉魚長江大橋11#墩深水承臺鋼圍堰設計計算要點及施工關鍵技術,通過本鋼吊箱設計與施工系統闡述為同類承臺施工提供參考經驗。

鋼吊箱設計與施工;鋼吊箱拼裝下放;鋼吊箱定位

鋼吊箱已成江海深水承臺施工的常見施工形式,但對于低樁承臺、深水位、高流速及內支撐同鋼護筒沖突等不利因素綜合影響的鋼吊箱設計與施工缺乏相應的經驗,嘉魚長江公路大橋11#墩承臺鋼吊箱圍堰設計與施工通過一定創新解決了內支撐與鋼護筒布置沖突、利用超高偏位鋼護筒下放及定位鋼吊箱及超寬吊箱同步下放等難題。

1 工程概況

嘉魚長江公路大橋方案為為主橋主跨920米非對稱單側混合梁、半漂浮體系斜拉橋,全橋橋跨布置為:5×30m預應力砼連續小箱梁+[(70+85+72+73)+920+(330+100)]m雙塔非對稱單側混合梁斜拉橋 +[8×(6×50)m+(5×50)m+(55+100+55)m]預應力砼連續箱梁橋。

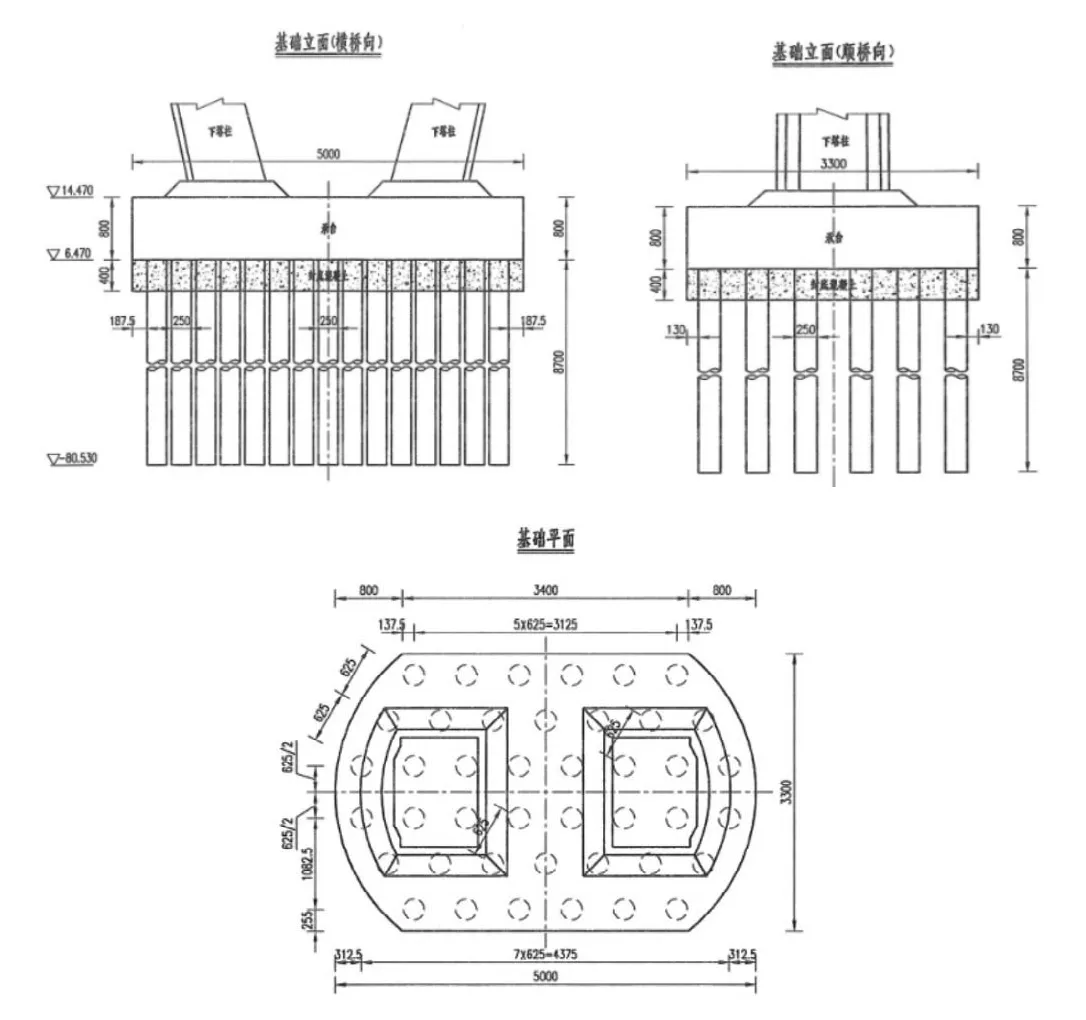

11#索塔承臺采用“矩形+圓端”整體式承臺,承臺頂面標高為14.470m,底面標高為6.470m。尺寸為50m×33.0m×8m,圓端半徑R=21.013m,其下樁基布置為42根,按梅花型布置,樁長87m,樁徑為2.5m。

圖1 11#索塔承臺構造圖(單位:cm)

2 剛吊箱的設計

2.1 吊箱設計概況

鋼吊箱壁厚1.6m,平面尺寸比承臺輪廓線大5cm。鋼吊箱尺寸為53.3×36.3×21.8m,豎向分為3節,分節高度為9.6+10+2.2m,頂端的2.2m為單壁圍堰。鋼吊箱水平向分為24塊,總重量約為1300t,鋼吊箱總體布置見圖2、圖3。

吊箱內外壁板均采用6mm厚鋼板,首節鋼吊箱縱肋采用L90×10角鋼,其余縱肋采用L75×50×6角鋼,間距均為45cm。環板桁架采用2L75×6及2L90×12角鋼(鋼箱附近的環板桁架進行了加強),桁架腹桿節點間距最大1.78m,桁架層間距為1.0~1.5m,水平環板采用10mm或12mm鋼板。鋼吊箱壁板材料均采用Q345B。鋼吊箱豎向共布置三道內支撐,平面順橋向布置三道?1020×10mm鋼管(部分為?1020×16mm鋼管),橫橋向布置兩道?820×10mm的鋼管,豎向支撐采用2C40a型鋼。與內支撐沖突的鋼護筒事先進行水下切割,內支撐材料均采用Q235A。

吊箱封底厚度為3.5m(3.2m封底混凝土+0.3m調平層),采用C25水下混凝土。鋼吊箱底板采用格構式底板,底板各型鋼之間焊接為整體結構。底板主、次梁均采用2HN350×175,分配梁為工20a,底面板采用鉆孔平臺面板,厚度為10mm的鋼板;

吊箱施工采用現場散拼施工,首節在拼裝平臺上拼裝成整體,利用千斤頂進行整體下放。首節鋼吊箱重約1000t,下放系統設置12個吊點,利用24臺150t千斤頂結合168根Ф15.2鋼絞線進行下放。

吊箱底板懸吊系統采用2[14a拉桿,拉桿上端與護筒四周銷接,下端與底板銷接。割護筒處吊桿懸掛在相鄰護筒頂貝雷梁上。

吊箱下放導向系統,采用內、外共同導向,內導向設置于吊箱壁板內側,上下共設置兩層,每層共設置6個點。外導向利用鉆孔平臺與吊箱相鄰的鋼管樁,在橫橋向下游側設置3個外導向,僅設置一層。

吊箱水平定位系統布置在鋼吊箱內側壁板上,高度方向設置3層,平面位置與內導向系統一致,在高度方向上與內導向系統避開布置。

澆筑封底混凝土時,為保證鋼吊箱內外水頭一致,在鋼吊箱壁板上設置了8個φ426mm的連通管。

表1 鋼吊箱主要桿件型號及材質

圖2 鋼吊箱總體布置平面圖(單位:cm)

圖3 鋼吊箱總體布置立面圖(單位:cm)

2.2 鋼吊箱計算工況及計算結果

鋼吊箱計算分為拼裝平臺計算、吊箱首節下放計算、剛吊箱封底計算、剛吊箱抽水工況計算、拆除第一層支撐計算、拆除第二層支撐計算及塔身起始段工況計算。

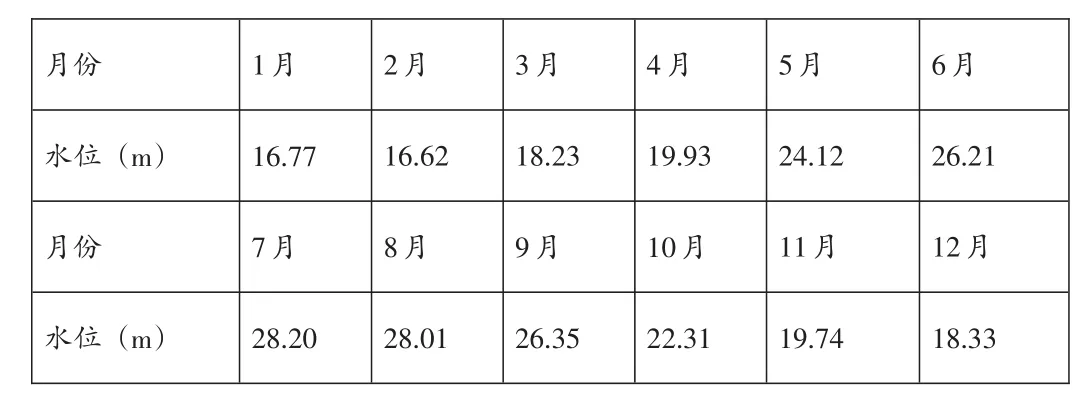

根據工期安排,鋼吊箱在枯水期施工。鋼吊箱拼裝階段考慮水位+22.5m(10月上半月份),抽水階段考慮水位+22.0m(10月下半月份),下塔柱施工階段考慮水位+24.5m(5月份下半月份)。鋼吊箱設計水流流速取2.0ms/。計算風力取20年一遇的基本風速23.9m/s。

表2 橋位各月最高水位表

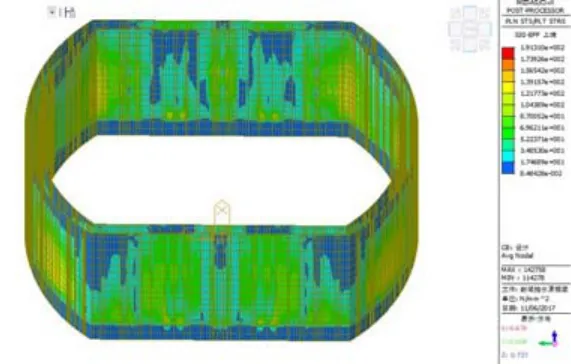

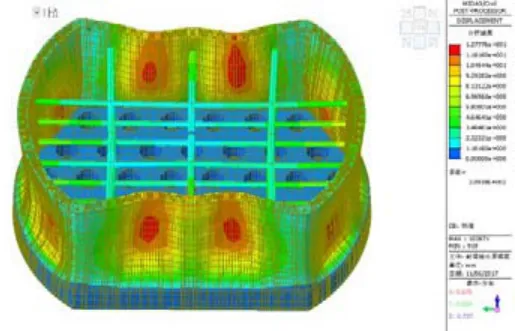

經計算鋼吊箱各個工況計算,鋼吊箱在各個工況下壁板及環板應力、環板桁架及內支撐穩定性、封底混凝土抗浮及抗沉均滿足規范及安全要求。

圖4 鋼吊箱計算模型

圖5 鋼吊箱壁板應力(MPa)

圖6 鋼吊箱變形(mm)

圖7 封底抗浮主應力圖(MPa)

3 鋼吊箱施工

3.1 鋼吊箱加工及運輸

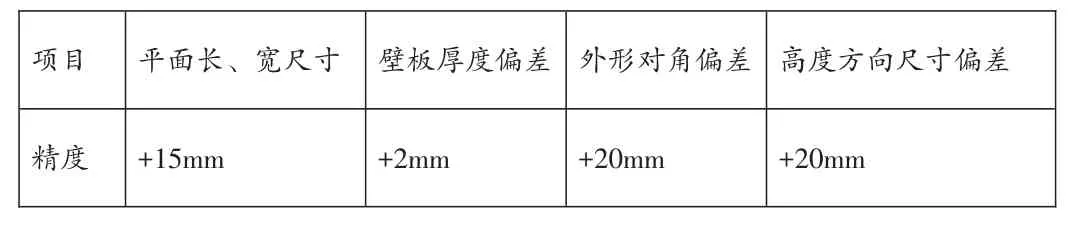

鋼吊箱由專業鋼結構廠家加工,每個壁板塊段加工完成后均單獨進行檢驗,其加工精度要求如表3。鋼吊箱壁板和底板分塊加工并在工廠進行預拼裝。鋼吊箱及底板分開加工完成后用駁船運至現場。

表3 鋼吊箱加工精度要求

3.2 鋼吊箱底板及壁板拼裝

吊箱施工采用分塊吊裝,整節下放方式進行,施工中可采用100噸履帶吊配合龍門吊吊裝施工。拼裝施工應按照對稱原則進行,使壁板塊件之間的誤差積累降至最低,拼裝施工過程中應用全站儀進行實時監測。在拼裝平臺上的拼裝順序為先拼曲線段塊段,再拼直線段塊段。拼裝完成后利用煤油滲透試驗檢查鋼吊箱是否漏水。

圖8 鋼吊箱底板安裝

圖9 鋼吊箱壁板安裝

3.3 鋼吊箱下放及定位

吊箱下放時沿壁板共布置12個吊點,單個吊點最大受力為93.6t,施工采用千斤頂和鋼絞線配合下放。吊箱在下放前首先應進行試吊,檢查吊點、壁板、鋼絞線、千斤頂均無故障后方可正式下放。鋼吊箱在下放時應統一部署、統一指揮,保持各吊點下放的同步性。下放過程應緩慢進行。各吊點處均應設專人觀察,以便及時發現問題及時解決。下沉過程中向鋼吊箱隔艙內加水,均應按照各隔倉均勻對稱的原則進行,避免吊箱各方向受力不均。開放連通管,保持內外水壓平衡。

鋼吊箱下放到位后利用設在吊箱上的調整千斤頂進行精確定位。從檢測結果看,安裝到位后的平面位置及高程均滿足要求。

表4 鋼吊箱調位精度要求

圖10 拉桿及下放系統安裝

圖11 首節鋼吊箱下放

3.4 鋼吊箱封底及抽水

鋼吊箱下放精確調位后及時地進行封底混凝土澆筑工作,封底之前潛水員下水進行鋼護筒周圍底板封底,并用鋼刷對封底范圍內鋼護筒周圍泥皮進行清除。布設封底導管并將導管編號,導管懸空為20~25cm。為了使每批混凝土澆注后,水下混凝土面形成一定的坡率,埋住導管底口,保證混凝土質量,首批混凝土采用坍落度(16cm),其他部分為16~20cm。在水下封底混凝土澆筑過程中,嚴格控制混凝土澆筑過程,隨時利用側繩測量出混凝土面的高程。

封底混凝土強度達到80%強度后進行吊箱內抽水,抽水速度不應過快。當發現封底混凝土有漏水現象時,立即停止抽水,檢查封底漏水位置,然后向吊箱內灌水,使內外水頭一致,再采取水下注漿或其他措施封堵封底裂縫。

4 設計及施工創新點

圖12 承臺封底混凝土澆筑

本工程水位深,流速大,鋼護筒超高及施工偏位大,本鋼吊箱設計及施工克服一系列難點,形成以下創新點:

(1)本鋼吊箱通過割除一定數量鋼護筒布置內支撐,內支撐與鋼吊箱壁板相接處設置鋼箱,鋼箱間距達12m多,遠超同類鋼吊箱設計。本工程通過采取Q345B鋼材及加強吊箱環板桁架來解決超大距鋼箱間壁板應力及變形過大問題。

(2)環板桁架為吊箱壁板內受壓桿件,其受力穩定性對于鋼吊箱安全至關重要,本工程相比于傳統鋼吊箱環板桁架設置了雙角鋼填板,變傳統的單角鋼受力成為雙角鋼協同受力,大大提高了吊箱安全性及經濟性。

(3) 由于與內支撐布置沖突,割除了一定數量的鋼護筒,為了避免割除鋼護筒位置處吊箱底板在澆筑封底混凝土工況下應力及變形過大,在相鄰的護筒上搭設貝雷梁,在其上設置扁擔梁吊桿兜拉底板,這在經濟上優于傳統設置底板桁架的做法。

(4)鋼護筒懸臂高度較大且存在偏位現象,鋼吊箱在下放過程中通過設置在吊箱上的彈簧可變導向順應偏位護筒,避免了鋼圍堰下放過程中卡殼及位置偏移過大難題。

(5)采用液壓千斤頂同步系統下放鋼吊箱,吊箱底板吊桿下銷點與底板提前相連,其與吊箱同步下放,避免了水下安裝吊桿作業。在鋼護筒四周吊桿上設置環形鋼筋套箍,防止單根超高吊桿下放過程中失穩。

5 結論

隨著大跨徑橋梁技術的不斷發展,在河床大沖刷及深水條件下承臺施工鋼吊箱將會得到廣泛應用,本文通過分析嘉魚長江大橋11#墩深水承臺的各種不利因素,闡述了吊箱設計計算方法及施工工藝方案,通過一系列創新方案解決設計及施工問題,為同類橋梁承臺施工提供經驗。

[1]JTG D60-2015,公路橋涵設計通用規范[S].

[2]GB50017-2003,鋼結構設計規范[S].

[3]張雄文,任回興.蘇通大橋5800t鋼吊箱整體沉放技術[J].中國工程科學,2010(2).

U443

A

1006—7973(2017)12-0068-03

10.13646/j.cnki.42-1395/u.2017.12.027