如何實現公路梁式橋梁的標準化建設

李青洋

(四川公路橋梁建設集團有限公司,四川成都 610041)

如何實現公路梁式橋梁的標準化建設

李青洋

(四川公路橋梁建設集團有限公司,四川成都 610041)

中國高鐵橋梁基本實現了標準化,這個標準隨著國家一帶一路戰略發展,在不遠的將來可能會推廣到全世界。我國公路梁式橋梁正向標準化建設邁進,文章指出要實現其標準化的前提條件:一是推行公路橋梁設計的標準化;二是創新施工設備,使其達到標件化和自動化;三是實行施工工藝程序化;四是強調場地建設標準化。同時還包括場地環境、標志標識、操作規程等系統完全標準化,才能真正意義上實現公路梁式橋梁的標準化建設。

設計標準化; 設備模板標件化; 場地規范化; 操作程序化

1 橋梁標準化建設

廣義的“標準化”是指在經濟、技術、科學和管理等社會實踐中,對重復性的事物和概念,通過制訂、發布和實施標準達到統一,以獲得最佳秩序和社會效益。狹義的“標準化”是工礦企業的廠房、生產車間按標準化建設,產品通過流水線生產,達到統一標準。建筑施工企業的公路梁式橋梁工程施工標準化[1],需要設計標準化,設備及模板標件化和自動化,才能實現橋梁產品的標準化。

然而,目前的公路橋梁橋型眾多,連續梁的設計有多種型號,進行連續梁懸臂施工的掛籃都分菱形和三角形[2]兩種,特別是傳統的菱形掛籃不僅本身結構復雜,使用鋼型材較多,而且安裝、拆卸、行走過程操作十分繁瑣,在使用過程中還將投入大量的勞動力,是急待淘汰的橋梁施工設備。

公路梁式橋梁的梁型、梁板及墩柱,設計的幾何尺寸太多太雜,這就造成預制模板千差萬別,傳統思路設計的梁板模板和墩柱模板急待創新。特別是傳統的小箱梁設計[3],20~35 m的小箱梁的高度1.2~1.5 m,梁板內空高僅有0.6~0.8 m,還在梁板內的橫隔板處增加加強筋,導致小箱梁箱體內橫隔板處凸起很多隔斷,小箱梁內部空間就很窄小,工人進出操作很困難,在箱體內拆卸螺栓更是困難。拆模板時,只能通過工人進入內模,一顆一顆卸掉螺栓,再將卸下的模板向外面傳遞,操作這項工作十分困難。有的施工單位對這種內模做過改進,但效果不佳,有的施工單位采用充氣膠囊內模,但使用充氣膠囊內模有很多弊病[4],現在很多業主單位嚴禁使用膠囊內模。

筆者發現河南、河北、山西等省設計的T梁、箱梁基本實現同一型號的梁板幾何尺寸統一,模板實行液壓推進,規格尺寸達到標件化,關模與脫模實現自動化。特別是對25~40 m的箱梁內模,都實現機械化操作、自動化脫模。對特殊地理位置設計橋梁小箱梁,內模空間太小不便于安裝模板的,還采用更省事的設計方案,在空心板內預埋一次性的聚苯乙烯內模,直接進行混凝土澆筑,里面的聚苯乙烯模板就不再取出,更能保證空心板質量,還大大節約人工費用。河南省某項目還將40 m箱梁把橫隔板處的連接筋設計在箱梁的梁體外面(圖1),保持箱梁梁體內空順暢光滑(圖2),內模設計為一體整體,通過液壓收縮后,采用卷揚機及輔助設施,全機械化操作,啟動按鈕就可實現輕松脫模。

圖1 連接筋設計在箱梁的梁體外面

圖2 保持箱梁梁體內空順暢光滑

筆者通過多年深入各項目梁板預制現場實地調查、研究,與梁板預制場工程技術人員反復交流,收集多家梁板預制場的成功經驗,并到河南、河北、山西等項目考查學習,不斷探索總結出橋梁施工掛籃、梁板預制模板、墩柱模板的先進經驗,對連續梁施工掛籃、T梁、箱梁模板、橋墩圓柱模板作了較大的技術創新,開發了“無軌道式行走掛籃”并獲得國家發明專利(專利號ZL201410144028.2)、“具備液壓功能的裝配式梁板預制模板”(申請號201710071115.3、201720119867.8)、“便于橋墩施工的裝配式圓柱模板”(申請號201720133783.X)等專利技術,以期待公路梁式橋梁的梁板及墩柱幾何尺寸設計的標準化,施工掛籃、預制模板實現標件化和自動化、強調場地建規范化,最終實現公路梁式橋梁的標準化建設。

2 橋梁設計標準化

2.1 梁式橋梁設計的標準化

目前,最值得驕傲的是中國高鐵橋梁基本實現了標準化,筆者所見中國高鐵的大多數橋梁,其結構大都采用梁式橋梁,橋墩及梁板的幾何尺寸、外觀、長度和高度幾乎是統一的標準。這個標準化的模式,隨著國家一帶一路戰略發展,在不遠的將來可能會推廣到全世界。

然而,我國公路梁式橋梁的設計與高鐵有些不同,需要根據不同地形、地質條件、車流量大小、氣候條件、建設成本等諸多因素綜合考慮后確定設計方案,不像高鐵那樣規范,橋梁完全采用統一的標準;公路橋梁對同類型橋墩柱、梁板設計正逐步向標準化邁進。

2.2 主要構件及施工設備標準化

(1)梁式橋梁的墩柱分為圓柱、方柱、空心薄壁和雙肢薄壁等多種型號,特別是異形柱、使用頻率很低的空心薄壁和雙肢薄壁墩,無法實現一個規格的標準化設計。但是絕大多數橋梁都普遍使用的圓墩柱,在一定高度的范圍,是可以實現標準化設計,圓墩柱的柱徑與受力系梁也可統一規格,模板的高度更容易統一采用1.5~2.0 m的標準。

(2)梁式橋梁的梁板分為連續梁、T梁、箱梁、空心梁等型式,需高空作業的連續梁,施工過程復雜、工序繁多、安全風險高、難度極大,如果能實現行走掛籃標準化、操作流程程序化、施工過程規范化,能極大地降低安全風險,提高施工效率。

(3)在地面建場預制的T梁或箱梁,同一個規格的梁板,其梁高、梁寬、翼緣板、腹板、馬蹄、橫隔板的規格尺寸與受力點大體一致,40 m的T梁、30 m的T梁可以統一一個設計規格。以此類推,箱梁也是如此,25 m的箱梁、20 m的箱梁統一一個設計型號。只要實現設計標準化、模板標件化,模板的移動就可以采用液壓推動,關模與脫模完全實現自動化,系統運行程序化,既減少人工操作,又提高生產效率。

2.3 建設標準化需要設計標準化為前提

“標準化”的重要意義是改進產品、過程和服務的適用性,防止貿易壁壘,促進技術合作。要實現橋梁工程標準化建設的前提,必須是橋梁設計的標準化。這就需要設計思路的跟進、設計理念的創新、設計思想不受經濟利益的干擾。以人為本,從人性化角度出發,設計出外形美觀、結構合理、成本可控、便于施工、更可復制的梁式橋梁,才是梁式橋梁標準化建設的根本所在。

3 創新施工設備實現標件化和自動化

3.1 創新施工掛籃的標件化

3.1.1 開發目的

開發獲得國家發明專利的“無軌道式行走掛籃”[5-6]的目的:是去掉了傳統軌行式掛籃的工字型行走軌道及軌道錨固,減少了構件重量以及軌道錨固操作時間;采用滾動形式減小了行走阻力,大大縮短了節段施工周期;掛籃結構重心靠近箱梁梁面,受力明確,掛籃的整體受力穩定。實現節省大量軌道鋼材、降低制造成本、減少設備攤銷、節約人工成本、提高施工速度的目的。

3.1.2 技術特征

由三角形桁架承重系統、錨固系統、底籃吊帶系統、行走系統、模板系統五部分組成[5],掛籃高5 m,前端懸臂長5 m,后端錨固長5 m。利用兩片三角桁片的底部主縱梁作為行走軌道,在主縱梁的底部前端分別對應設有一個前支座,在主縱梁的底部后端分別對應設有一個后支座反掛輪。行走時先用壓梁將后支座反掛輪組錨固于箱梁頂面,再將前支座移動至懸臂端,拆除后錨系統,安裝掛籃行走牽引所需的精扎螺紋鋼,一端連接于三角主桁片主縱梁中間下弦底部,另一端連接于前支座,利用液壓千斤頂循環連續牽引2根Φ32 mm精扎螺紋鋼作為頂推動力,帶動掛籃三角主桁片、前上橫梁及內、外滑梁移至下一節梁段位置。

3.1.3 操作流程

(1)在確保后錨壓梁牢固錨定前提下,首先松開后反掛輪支座與現澆梁的錨固桿,將其向前滾動至下一個節段需要錨固的位置,在立柱前端采用液壓千斤頂將掛籃的前端輕微頂起,前支座就能輕松向前推動到位(圖3),松開千斤頂將掛籃前端放下,將反掛輪上的錨固桿錨固在現澆梁的錨孔上,然后再松開后錨壓梁上的錨固桿。

(2)在前支座前端水平安裝穿芯式液壓千斤頂,通過牽引螺紋鋼與主縱梁底邊的推進支撐點連接,啟動千斤頂使掛籃整體前移到一下節段(圖4),最后將后錨壓梁上的錨固桿錨固在現澆梁預留的孔上,就能完成整個掛籃一個節段的移動過程。

圖3 將前支座頂起就能輕松向前推動到位

圖4 啟動千斤頂使掛籃整體前移

3.2 預制模板的標件化和自動化

3.2.1 開發目的

開發“具備液壓功能的裝配式預制模板”[7]的目的:一是實現模板支撐架在不同型號的模板上重復利用;二是支撐架與模板設計成拆卸模式,既解決一車裝運多品模板,又便于模板的堆放;三是實行橫隔板與縱向模板分離,從根本上解決橫隔板脫模難的問題;四是關模與脫模實現液壓推動,既減少人工操作又提高生產效率;從整體實現關模與脫模自動化,系統運行程序化。

3.2.2 技術特征

由槽鋼焊接成可調節尺寸的單片支撐架,通過縱向連接梁用螺栓將單片支撐架連接成一品支撐架,在支撐架一側和頂端分別設置連接螺栓;在模板背面焊接定形條,定形條上的連接螺孔分別與支撐架一側和頂端螺孔對應(圖5),組合成一榀梁板縱向模板;在其端頭設置螺栓,在橫隔板模板一側設置開口式喇叭形螺孔,螺栓與喇叭形螺孔組合,可實現縱向模板與橫隔板輕松分離與組合的效果。

圖5 模板背面的螺孔與支撐架螺栓對應

在支撐架的縱向梁下端設置垂直油缸,其下端設置水平移動底座,底座設置在帶有滑槽的托重梁上,托重梁一端安裝水平推進油缸,兩端設計行走小車,在小車上設置動力電機,行走小車下端設置軌道(圖6)。

圖6 標件化的 T梁模板

3.2.3 操作流程

(1)關模操作:首先通過行走小車上設置的動力電機,將模板縱向調整到臺座位置,再啟動水平推進油缸將模板橫向移動到位,最后使用垂直油缸調整模板的精確位置。

(2)脫模操作:按照相反的順序,先收縮垂直油缸,再收縮水平油缸,最后縱向移動整體模板到臺座位置。

3.3 橋墩圓柱模板標件化和自動化

3.3.1 開發目的

開發“便于橋墩施工的裝配式圓柱模板”[8]的目的:減少操作工人用兩把扳手,一顆一顆安裝螺栓的繁瑣工序,實行錯位對接,螺桿穿過螺孔復位后,只需用一把扳手將螺桿扭緊或扭松,實現快速關模、快速脫模,方便施工,提高工效。

3.3.2 技術特征

將橋墩圓柱模板設計為公模板與母模板,在公模板兩側的螺孔上固定有螺帽,螺帽上帶有螺桿,螺桿頭伸出公模板2~4 cm;在其兩側設計有用于對位輔助裝置的公搭扣和輔助脫模用的頂模螺栓。

母模板上與公模板螺栓對應的螺孔為葫蘆形狀的大小孔,大孔的直徑需大于螺桿頭直徑2~4 cm,小孔的直徑需要大于螺桿直徑小于螺桿頭直徑;在其兩側設計有用于對位輔助裝置母搭扣。

在公模板和母模板兩端,一端是帶有螺帽的螺桿,另一端是葫蘆形狀的大小孔。

3.3.3 操作流程

(1)上下對接:兩片公模板或兩片母模板上下對接時,在地面水平狀態下,使用便于橋墩圓柱模板拆裝的輔助床,將伸出公模板2~4 cm的每顆螺桿頭對準葫蘆形狀的大孔處,整體將模板向小孔方向轉動2~4 cm,待螺桿頭就位后,每顆螺桿只需要一把扳手扭緊即完成拼接。

(2)豎立關模:待公模板和母模板在地面拼接到需要澆筑橋墩的高度后,用吊車先吊裝母模板豎立就位,再吊裝公模板與母模板錯位對接,由人工輔助吊起的公模板,使兩側的對位輔助裝置與母模板兩側的對位輔助裝置對位后,螺桿頭就能精確穿進葫蘆孔(圖7),螺桿穿過螺孔復位后,只需要用一把扳手對每顆螺桿緊幾圈,就能實現關模。

(3)豎立脫模:首先松開所有螺栓,再轉動輔助脫模用的頂模螺栓(圖8),使模板與混凝土墩柱分離,然后再吊裝公模板,完成脫模工作。

圖7 螺桿頭精確穿進葫蘆孔

圖8 松開螺栓再轉動頂模螺栓

4 強調場地規范化

對梁板預制場地要求,首先場地的縱坡要求不大于1 %,才能滿足液壓模板縱向推移到下一段臺座,其次是場地的寬度,由于液壓模板的液壓裝置和模板本身的寬度在80~100 cm,一側模板的寬度就需要200~220 cm,左右側加臺座的寬度要求在500~540 cm,按一般4車道高速的路基寬2 450 cm,最基本的場地寬都能設置3~4排液壓模板的臺座的建設。

在滿足場地縱坡和寬度后,就需要認真規劃材料及梁板的進出場道路、場地硬化,桁車軌道、電纜架設、水溝設置,特別要預先考慮預埋養護用水的水管及龍頭,合理布置地材、鋼筋、輔助材料的堆放場地,根據梁板安裝情況,還要充分考慮足夠的存梁場地。

5 鋼筋制作機械化

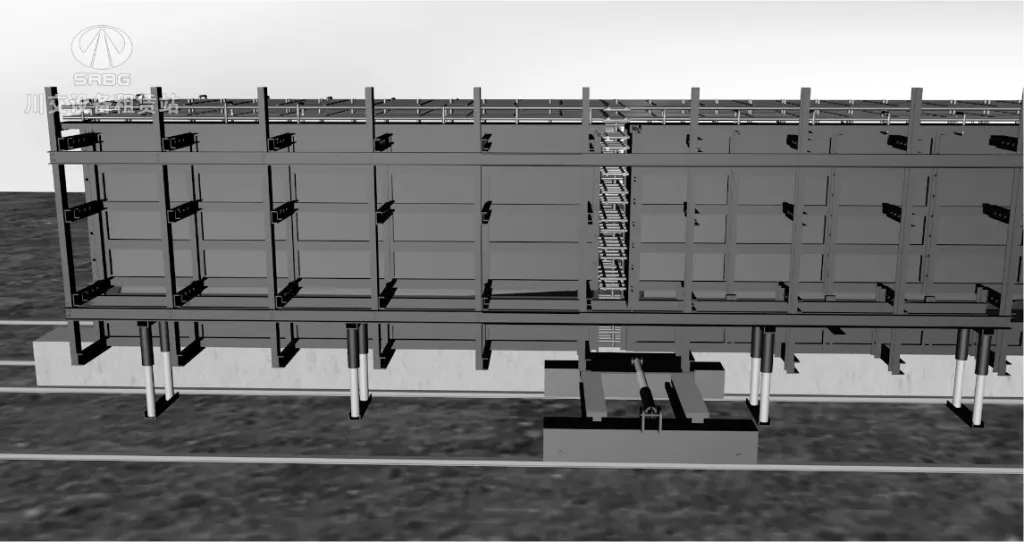

搭建一個能滿足生產的、標準的鋼筋制作大棚(圖9),是橋梁標準化建設很重要的一個標志,使用專業鋼筋制作設備,采用標準統一的鋼筋制作模具和鋼筋安裝輔助工具,是保證工程質量、實現標準化建設最有效的途徑(圖10)。

圖9 標準的鋼筋制作大棚

圖10 專業鋼筋制作設備

6 操作步驟程序化

根據液壓模板的行經規律,在液壓模板的液壓控制系統中設置運行程序,實現關模與脫模操作步驟完全程序化;鋼筋制作時,在專業鋼筋制作設備上,設置好需要鋼筋的型號和數量,由操作人員控制操作程序,來完成各種型號鋼筋的制作;鋼筋安裝時,采用統一標準的安裝輔助工具,實現鋼筋綁扎達到設計規范。

7 結束語

要從橋梁設計標準化,到橋梁工程的預制模板標件化和自動化、強調場地建設規范化、鋼筋制作標準化、鋼筋綁扎模塊化、操作步驟程序化;再到關模、脫模、養護、運輸、安裝標準化;場地環境、標志標識、管理制度等全過程的標準化,才能真正意義的實現梁式橋梁工程的標準化建設。

[1] JTG/T F50-2011公路橋涵施工技術規范[S].

[2] JTJ 025-86公路橋涵鋼結構及木結構設計規范[S].

[3] JTG D62-2004公路鋼筋混凝土及預應力混凝土橋涵設計規范[S].

[4] JTJ 076-95公路工程施工安全技術規程[S].

[5] 黃惠勇,馬江,楊瀚翔, 等. 青義涪江大橋無軌道三角掛籃設計與施工[J]. 城市建筑, 2015(11): 306-307.

[6] 四川川交路橋有限責任公司. 無軌道式行走掛籃: CN201410144028. 2[P]. 2014-06-18.

[7] 四川川交路橋有限責任公司. 具備液壓功能的裝配式梁板預制模板: CN201710071115. 3[P]. 2017-05-31.

[8] 四川川交路橋有限責任公司. 便于橋墩施工的裝配式圓柱模板.

[定稿日期]2017-07-24

李青洋(1967~), 男, 大專, 工程師。

U442.5+2

A