脫硫添加劑在濕法脫硫系統中的應用

華能沁北發電有限責任公司 吳偉

脫硫添加劑在濕法脫硫系統中的應用

華能沁北發電有限責任公司 吳偉

石灰石-石膏濕法脫硫的反應速率取決于四個速率控制步驟,即SO2吸收、HSO3-的氧化、石灰石的溶解和石膏的結晶。其中HSO3-氧化和石膏結晶已為人們所認識,強制氧化也廣泛應用于脫硫工藝,因此,強化SO2吸收速率和石灰石溶解速率就成為了研究重點。

脫硫添加劑;脫硫效率;廠用電率;吸收反應;經濟性

0 引言

沁北電廠為了創建節約環保型企業,充分發掘生產工藝系統優化調整的可行性,通過使用脫硫添加劑來提高脫硫效率和降低脫硫系統廠用電率。沁北電廠#6脫硫系統自2013年8月14日開始使用某公司提供的脫硫添加劑,#2脫硫系統自2013年10月11日開始使用某公司提供的脫硫添加劑,#3脫硫系統自2013年9月12日開始使用某公司提供的脫硫添加劑,在生產應用過程中實現了環保指標和廠用電指標的明顯好轉,達到了使用目的。

1 作用機理

脫硫添加劑的作用,主要體現在幾個方面:首先,提高二氧化硫氣液傳質速率,強化二氧化硫的吸收。在煙氣上升段,煙氣中的SO2與噴淋下來的吸收劑漿液霧滴逆向接觸傳質。在氣液界面處添加劑能夠結合SO2溶解產生的大量H+離子,使H+離子從液膜傳遞到液相主體,漿液pH也不會因SO2的溶解而下降過快,氣相阻力減小,促進SO2吸收。其次,在固液界面處,添加劑能提供有利于CaCO3溶解的酸性環境,減小液相阻力,提高石灰石的溶解速率,促進石灰石的消溶。再次,添加劑中的活性成份可以提高石灰石的表面活性,增加石灰石的分散性,減少設備的結垢堵塞。由以上分析可知,添加劑的存在既可以促進石灰石的溶解,提高吸收劑的利用率,從而減少其用量,還能強化H+離子的傳遞,緩沖吸收液的pH,抑制SO2溶解而導致的氣—液界面上酸度的降低,加速SO2的吸收提高脫硫效率。此外,脫硫添加劑具有分散作用,可以增強石灰石的表面活性,增加石灰石的分散性,降低其沉降速度,增大有效傳質面積,促進石灰石的溶解,減少設備的結垢堵塞。添加劑的主要成份有:復合硫質催化劑、CP活化劑、含羧基類鹽等。

2 脫硫添加劑能夠解決的問題

◆ 設計工況下:節約能耗。保證脫硫效率的前提下,可關閉部分漿液循環泵,提高備用系數,降低FGD系統廠用電率,節省運行費用。

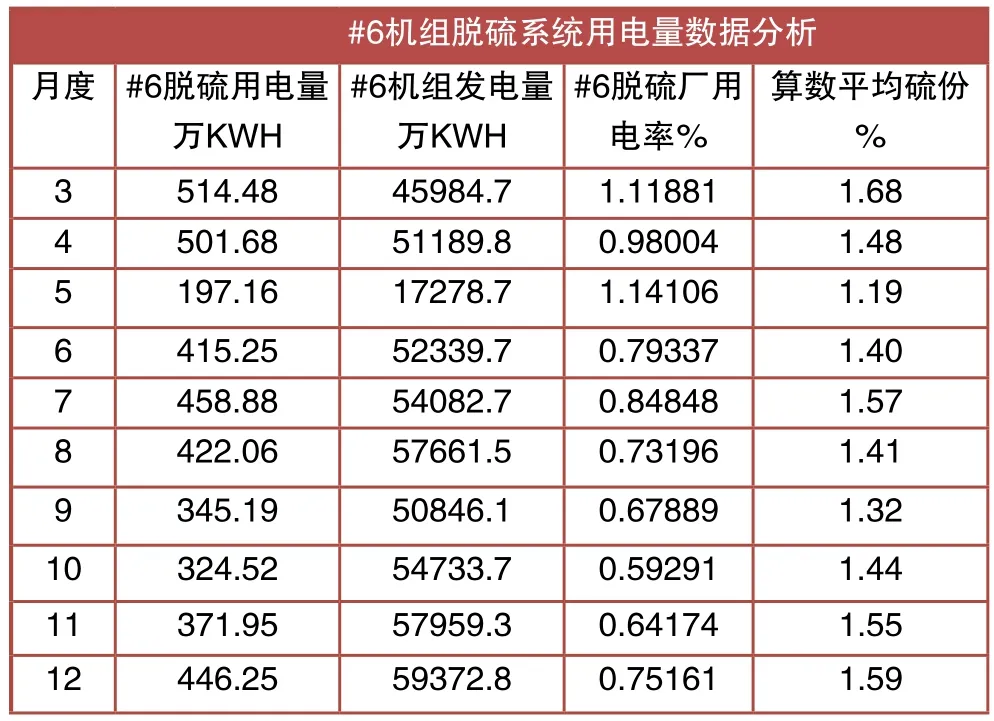

表一 #6機組使用脫硫添加劑前后的數據變化情況

月度柱形圖示如下:

◆ 燃煤含硫量超過設計工況下:提高FGD脫硫率。

◆ 增加石灰石反應活性,提高石灰石利用率,減少結垢堵塞。

◆ 增加FGD系統運行靈活性和穩定性。

◆ 可以解決燃煤煤質變化大,系統穩定性差,脫硫效率不達標等問題。

3 使用脫硫添加劑對脫硫效率的影響

根據廠家的數據,沁北電廠首次在#6吸收塔添加2噸脫硫添加劑,#2、3吸收塔添加1.5噸脫硫添加劑,以后每天添加500kg~700kg,添加后在同樣工況情況下脫硫效率明顯提高,根據煤質硫份不同脫硫效率提高3~5%。在機組高負荷下可以停運一臺漿液循環泵,再低負荷(后夜)可以只運行兩臺吸收塔漿液循環泵,這在沒有使用之前是不能實現的。特別是#6機組使用前低負荷因6A吸收塔攪拌器故障必須運行3臺吸收塔漿液循環泵才能滿足排放要求,原因為6A吸收塔攪拌器在6A吸收塔漿液循環泵旁,停運6A吸收塔漿液循環泵會造成漿液沉積堵塞入口造成該泵無法啟動,6A、6D吸收塔漿液循環泵在同一6kV段上而不能組合運行,而只運行6A、6C吸收塔漿液循環泵無法滿足脫硫效率要求,自從使用脫硫添加劑后現在在低負荷只需要6A、6C吸收塔漿液循環泵即可滿足脫硫各項指標要求,節能效果顯而易見。

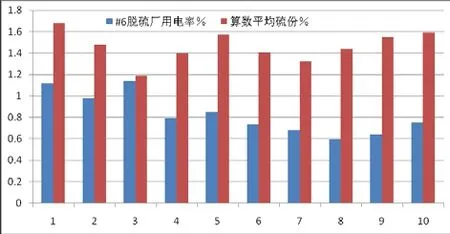

表二 #2機組使用脫硫添加劑前后的數據變化情況

月度柱形圖示如下:

4 使用脫硫添加劑對脫硫廠用電率的影響

通過使用脫硫添加劑并優化運行方式,各臺機組脫硫廠用電率大幅下降,具體情況見下表。

從上述表格可以看出自從#6脫硫系統自2013年8月14日開始使用脫硫添加劑在機組燃煤硫份變化不大的情況下,8月份開始#6脫硫系統的廠用電率大幅下降。

從表可以看出在#6脫硫系統在機組負荷率并不太高、但機組硫份偏高的情況下9月份脫硫系統廠用電率明顯較為穩定且持續下降,單日最高廠用電率最高為0.7981%,最低為0.588%。更為理想的是進入9月份以來#5機組停機,D磨機開始檢修、D真空泵因公用6KV段檢修未運行,因此公用系統也運行的是6機組側負荷(E磨機、E真空泵),廠用電率下降是全面的反映了#6機組脫硫系統廠用電率的情況。2013年9月~12月#6脫硫系統平均廠用電率為0.68%,較使用前降低幅度為0.15~0.20%。

#2脫硫系統較為特殊由于系統運行時間長且沒有經過增容改造在使用脫硫添加劑前的一段時間內脫硫效率只能維持在85~87%之間,自從使用脫硫添加劑后脫硫效率在設計范圍內能夠維持在90~92%之間,滿足了環保的要求,意義明顯,由于是吸收塔漿液循環泵的全部運行因此廠用電量降幅不太明顯。

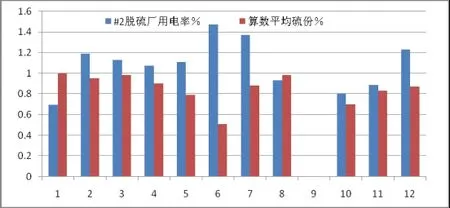

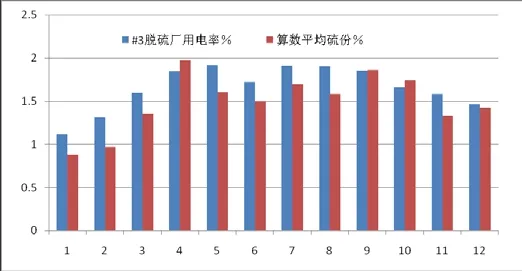

從表可以看出在#3脫硫系統使用脫硫添加劑后的9~12月份機組發電量與4~7月份機組發電量相當,但機組硫份偏差不大的情況下#3脫硫系統廠用電率明顯較為穩定且持續的下降,其中4~7月份機組平均脫硫廠用電率為1.85%,9~12月份機組平均脫硫廠用電率為1.64%,下降約0.21%。

表三 #3在機組使用脫硫添加劑前后的數據變化情況

月度柱形圖示如下:

5 結論

在沁北電廠#2、3、6脫硫系統使用脫硫添加劑能夠明顯提高脫硫效率,通過合理控制運行方式可以大幅降低脫硫系統廠用電率,經測算至少降低0.15~0.20%。實際上如果吸收塔攪拌器運行正常和脫硫廢水處理系統的情況下脫硫系統廠用電率還有下降的空間。

6 經濟性分析

使用脫硫添加劑后主要從兩個方面得到經濟性回報,一方面為節約了廠用電用于上網獲得了電費,另一方面提高了脫硫系統對煤種的適應能力提高了合格率減少了脫硫電價扣款。其中后一項將在回收電費中得以體現,前一項可以通過現有進行數據估算。

2013年#2、3、6脫硫系統總計消耗脫硫添加劑166噸,消耗原材料成本為500萬元,期間#2、3、6機組共發電465651.4萬kWh,按照平均降低廠用電率為0.18%進行測算,脫硫共節約廠用電約838.17252萬kWh,電價按照0.4472元(含脫硫、脫硝電價),共增加電費收入約375萬元,總計成本增加約125萬元。

從表面看使用脫硫添加劑增加了一部分生產成本,直接的數字為每月增加成本15萬/臺機組左右,但考慮脫硫電價回收率的提高,設備磨損費用的減少特別是吸收塔漿液循環泵的維護費用減少,成本是否增加在今后的使用過程中將隨著數據的完善而逐漸明朗。