塑料生產的防爆除塵系統應用

文/昆山蒂恒環保設備技術有限公司

在塑料產品生產過程中,經常會產生粉塵。本文從除塵器處理工藝、除塵負壓收集裝置、不同使用場所的選型、維護保養等方面,介紹了防爆除塵系統在塑料生產系統的應用。

塑料是指以合成樹脂為主要成分,適當加入填料、增塑劑及其他助劑(如著色劑、防老劑、阻燃劑等),在一定溫度與壓力下,可塑制成一定形狀并在常溫下能保持既定形狀的材料及其制品。不加任何助劑的塑料稱為單組分塑料,如聚四氟乙烯塑料等。合成樹脂是塑料最基本的、最重要的成分,例如聚乙烯、聚丙烯、聚氯乙烯、聚苯乙烯、聚酰胺、聚碳酸脂、酚醛樹脂、聚氨酯與環氧樹脂等。

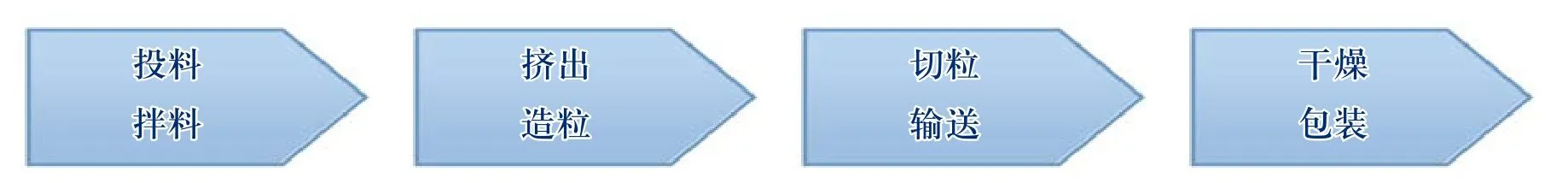

在塑料產品生產過程中,由于產品的不同,其生產設備不同,故所產生的粉塵位置及數量也不同。主要工藝基本相似,如圖1表示。

塑料粉塵用除塵器處理工藝

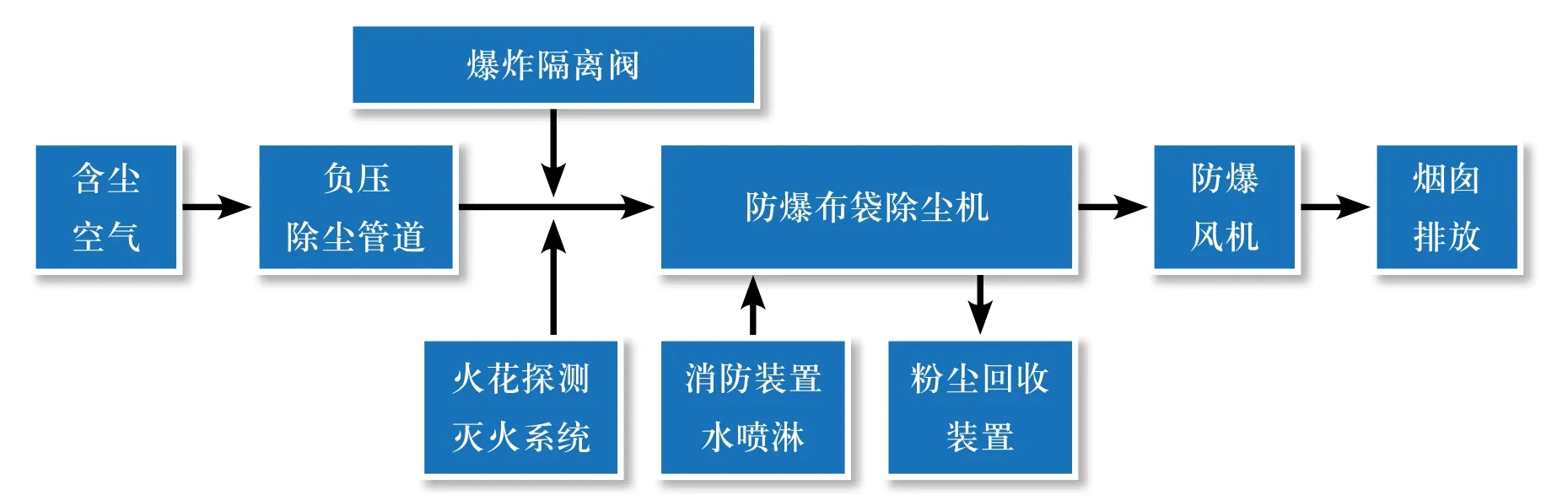

粉塵的主要來源是原料在投料/拌料時產生的揚起的細顆粒原料,失重稱排氣口,以及喂料口的排氣口產生少量的原料。其收集裝置采用就近收塵罩,配合其機械旋轉、伸縮就近負壓抽取收集粉塵,如圖2所示。特別需要注意的是,塑料除塵不可與煙氣及水汽管道合并,或采用同一設備處理使用。

圖1 生產塑料產品主要工藝

圖2 塑料粉塵用除塵器處理工藝流程圖

粉塵除塵負壓收集裝置

集塵罩設計要求

在一般情況下,塑料加工生產設備根據生產工藝均分布在多層結構平臺上,1層側喂料口,1.5層失重稱排氣口,2層投料口或混料間。吸塵罩或吸塵柜應按照《排風罩的分類及技術條件》要求設計,吸塵口設計風速應符合《工業建筑供暖通風與空氣調節設計規范》的要求,吸塵罩或吸塵柜應無積塵;且采用鋼質金屬材料制造。一般采用負壓式。

管道設計要求

風管必須采用圓形鐵管或不銹鋼管;風管間隔6 m及90°彎頭處需設置檢修口,管內積塵厚度<1 mm;風管整體導靜電接地,最終接地電阻<100 Ω;風管必須設置風速檢測口,主管風速設計約為20 m/s;風速按照風管內的粉塵濃度不大于爆炸下限的50%計算。

除塵器的選裝

采用袋式外濾形式除塵器,濾袋采用防靜電材質、阻燃材質;除塵器的灰斗溜角應>70°,設備下料裝置采用鎖氣裝置(建議采用雙段插板閥);除塵器有滿足泄爆需求面積的泄爆片,且進入除塵器管道徑向處需設泄爆片;除塵器的進、出風口安裝溫度監測報警裝置,當溫度大于70℃時,發出聲光報警信號并停機,當接近90℃時,則自動噴水同時持續聲光報警。脈沖空氣清灰的壓縮空氣壓力在線監控;布袋使用差壓監控,一般不超過正常使用壓差值的±20%;

必要的防護安全防爆措施

除塵器匹配必要的抑爆、控爆措施(隔離閥),以及靜電火花監控及熄滅裝置。

風機的選擇

風機葉輪盡量采用鋁合金,或喉口鑲銅,以保證不易產生火花;電機采用應符合《爆炸危險環境電力裝置設計規范》的相關規定,根據防爆區域的劃分,選擇對應的防爆等級;運轉正常,不產生碰撞、摩擦和異常雜音。

電控柜的選擇

電控柜采用PLC(可編程邏輯控制器),可集中顯示監控系統運行狀態,監測數據可查,整體停機信號可傳輸至總控制室;除塵器各機械設備先后啟動程序互鎖;監控內容真實,反饋信息與除塵器系統互鎖;室內聲光點報警;風管低風速監測傳感報警(≤20 m/s);除塵器溫度監測傳感報警(≥70 ℃);濾材監測傳感報警(正常運行時布袋壓差的±20%);旋轉下料閥動作監測;壓縮空氣使用壓力監控(≤6 bar)。

不同使用場所的選型

存在塑料粉塵的場所用電力裝置應符合《爆炸危險環境電力裝置設計規范》的相關規定。根據爆炸性粉塵混合物出現的頻繁程度和持續時間或出現可燃粉塵層的程度,按照《可燃性粉塵環境用電氣設備》將塑料粉塵爆炸性危險場所按下列規定劃分為三個區域。

20區:在正常運行過程中,塑料粉塵連續出現或經常出現,其數量足以形成可燃性粉塵與空氣混合物,或可能形成無法控制和極厚的粉塵層的場所及容器內部。

21區:在正常運行過程中,可能出現的塑料粉塵數量足以形成可燃性粉塵與空氣混合物,但未劃入20區的場所。

22區:在異常條件下,塑料粉塵云偶爾出現并且只是短時間存在、或出現塑料粉塵的堆積并可能存在粉塵層,且在空氣中產生塑料粉塵混合物而未劃分為21區的場所。如果不能保證排除塑料粉塵堆積或粉塵層,則應劃分為21區。

維護保養

相關行業企業應設置必要的安全告示、標識上墻;塑料生產企業應按照《企業安全生產標準化基本規范》的要求,建立健全各級安全生產責任制和安全規章制度及崗位安全操作規程;按《粉塵防爆安全規程》的要求,制定防爆實施細則并進行定期檢查;按有關消防規定建立企業防火制度和動火制度,定期進行防火檢查;存在易爆易燃塑料粉塵的廠房及設備,建立定期清掃制度并制定詳細清掃規程;制定事故應急救援預案,在應急預案中應有粉塵防爆專篇,并定期組織演練與總結;除進行一般安全培訓外,還應對相關人員進行有關塑料粉塵防爆的專業培訓,員工培訓應有記錄并存檔,當工作條件改變時(如設備、工藝、防爆設施變更或材料儲存、傳送方式變更等),應對培訓計劃和程序進行檢查更新。