基于精簡并發潛結構映射的豎爐焙燒過程綜合故障診斷

劉強 秦泗釗

基于精簡并發潛結構映射的豎爐焙燒過程綜合故障診斷

劉強1,2秦泗釗2,3

豎爐焙燒過程因運行條件異常變化或操作不當會造成上火、冒火、過還原和欠還原等運行故障.這些故障直接影響過程運行安全和產品質量(比如,磁選管回收率),但難以采用基于模型和基于知識的方法建模故障與產品質量的關系,以及診斷故障變量.針對上述問題,本文提出數據驅動的基于并發潛結構映射(Concurrent projection to latent structures,CPLS)的豎爐焙燒過程綜合故障診斷方法.首先,將并發潛結構映射分解的過程變量共有子空間與殘差空間精簡合并來建立磁選管回收率相關的過程變化空間,提出基于精簡并發潛結構映射模型的豎爐焙燒過程綜合監控方法;接下來,定義相應的重構貢獻圖并與豎爐焙燒過程相結合,提出CPLS精簡重構貢獻方法用于豎爐焙燒過程故障變量診斷;最后,利用豎爐焙燒過程半實物仿真平臺采集的數據進行實驗研究,結果表明所提方法不僅可以診斷出質量相關的故障,而且可診斷出回路設定值之外的故障變量.

豎爐焙燒過程,綜合故障診斷,并發潛結構映射,精簡重構貢獻

豎爐焙燒過程是選礦生產的關鍵工序,用于對原料赤鐵礦高溫焙燒,將弱磁性礦物轉化成強磁性礦物,作為下游磁選工序的原料.豎爐焙燒原料礦石的大小、種類、成分變化頻繁,在運行條件異常變化或操作不當時,可發生上火和冒火等與運行安全密切相關的故障,也可發生過還原和欠還原等與質量指標(即磁選管回收率)下降密切相關的故障,有必要有效監控與診斷.

豎爐焙燒過程生產條件變化頻繁、物理和化學反應機理復雜,一方面難以依據物理和化學規律建立過程的精確數學模型;另一方面,豎爐焙燒過程的運行故障不是傳統的傳感器和執行機構故障,難以建立故障模型.因此,以過程模型與故障模型為基礎的基于模型方法難以用于豎爐焙燒過程運行故障診斷[1].

近年來,學者提出基于知識的豎爐焙燒過程故障診斷方法.比如,Chai等[2]、吳峰華等[3]建立了基于規則推理的豎爐焙燒過程故障診斷專家系統,對過程變量的觀測值利用產生式規則進行判斷與推理,以規則推理的結論作為故障診斷結論;嚴愛軍等[4]提出基于案例推理的豎爐焙燒過程故障診斷方法,將新故障與案例庫中的歷史故障進行比較,得到以概率形式表示的故障診斷結論.但上述方法存在兩個問題:1)只能診斷出故障發生,但不能診斷故障原因,特別是無法診斷回路設定值之外的故障原因變量;2)由于豎爐焙燒過程的過程變量相關關系復雜,難以獲得用于規則推理及案例推理所需的過程先驗知識,方法實施與維護難度大.

針對上述問題,Lu等[5]結合數據驅動故障診斷方法無需過程精確數學模型、降維可視化以及實施維護方便等優點[6?8],利用歷史正常數據,采用主元分析(Principal component analysis,PCA)技術建立豎爐焙燒過程的多元統計模型與故障監控指標,在此基礎上進行豎爐焙燒過程故障診斷.但該方法屬于單一層面的潛結構建模與故障診斷,將質量變量等同于一般的過程變量,無法診斷故障與產品質量磁選管回收率之間的關系.針對單一層面數據建模與故障診斷方法的問題,多位學者研究了多層面數據建模與故障診斷[7?16].比如,MacGraegor等[8]提出基于偏最小二乘(Partial least squares,PLS)的故障診斷方法,Zhou等[9]、Li等[10?11]提出全潛結構映射的建模與監控方法,Qin等[12]、Liu等[13]提出并發潛結構映射(Concurrent projection to latent structures,CPLS)多層面建模與監控方法,實現過程與質量的聯合監控,已成為過程工業數據建模與故障診斷的新方向[17].

然而,CPLS方法將與質量直接相關的過程變化以及與質量潛在相關的過程變化,劃分成兩個不同的子空間,即共有子空間與過程變化殘差空間,分別用T2統計指標與Q統計指標監控.對于豎爐焙燒過程而言,新發故障可能同時影響這兩個子空間.為此,本文提出將兩個統計指標合并為一個統一指標,利用豎爐焙燒過程歷史正常數據(以磁選管回收率作為質量變量,以燃燒室溫度、還原煤氣流量、爐頂廢氣溫度、爐內負壓、燃燒煤氣熱值和加熱空氣流量作為過程變量),建立豎爐焙燒過程并發潛結構映射模型及精簡CPLS模型用于綜合監控.在此基礎上,考慮到CPLS重構貢獻難以滿足正確診斷的必要條件,本文提出CPLS精簡重構貢獻方法,用于診斷豎爐焙燒過程質量相關故障變量.

1 豎爐焙燒過程工藝及故障描述

1.1 豎爐焙燒過程工藝描述

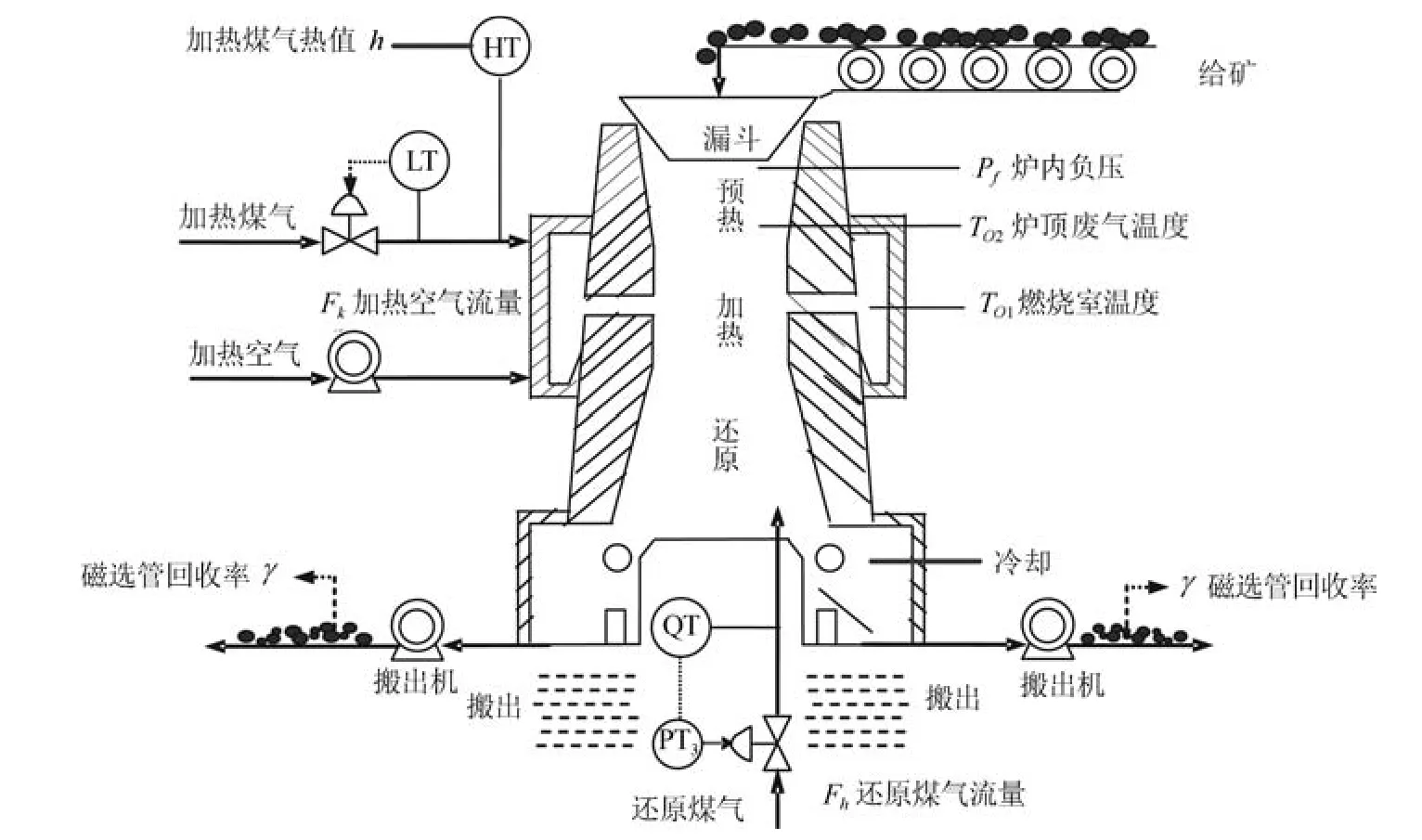

首先,礦石經皮帶輸送到爐頂的儲槽,之后進入爐膛內通過預熱帶和爐頂廢氣熱交換進行預熱,使溫度升至150~200°C;預熱后的礦石進入加熱帶繼續加熱至1045~1160°C左右;其后礦石進入還原帶與還原煤氣接觸,使其溫度降低到570°C左右.期間,與還原煤氣中的CO和H2進行還原反應,生成強磁性鐵礦物Fe3O4.

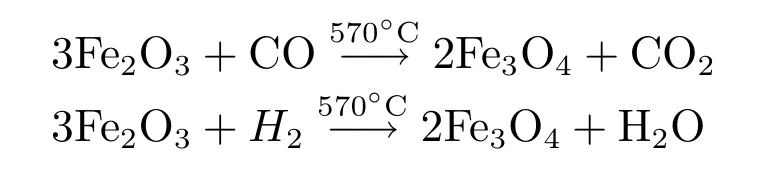

適宜條件下,還原帶中的礦石發生如下反應:

其中,生成物Fe3O4為強磁性鐵礦,磁選管回收率較高,利于磁選出高品位精礦.

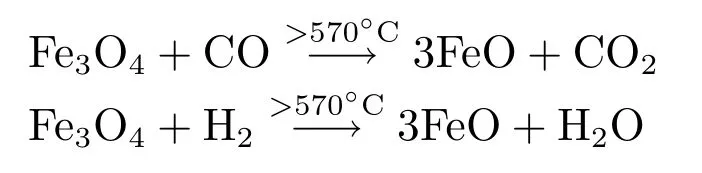

還原反應不充分時,生成物為Fe3O4和Fe2O3的混合物.還原反應過度時,還會發生下面的反應:

其中,生成物FeO是弱磁性物質,不利于磁選工序提取強磁性的高品位精礦.由此看出,還原不充分與過還原都會降低產品質量,以磁選管回收率來衡量.磁選管回收率降低會直接影響下游球磨工序和磁選工序的工藝指標:金屬回收率和精礦品位.

圖1中,質量變量為磁選管回收率γ;相關的過程變量主要包括燃燒室溫度、還原煤氣流量、爐頂廢氣溫度、爐內負壓、加熱煤氣熱值和加熱空氣流量.正常工況下,上述過程變量都將維持在合適的范圍內,保證還原反應正常運行.因物料能量耦合關系,以及底層回路控制與上層運行控制作用使得過程變量在正常工況下具有特定的相關關系潛結構,可利用該相關關系建立正常工況數據并發潛結構模型.

圖1 豎爐焙燒過程工藝圖Fig.1 Flow chart of shaft furnace roasting processes

1.2 豎爐焙燒過程故障描述

豎爐焙燒實際生產過程中,由于原料礦石的大小、成分與種類頻繁變化,在過程操作與運行條件不相符時,可發生與運行安全密切相關的冒火和上火故障,也可發生欠還原與過還原這類與磁選管回收率相關的運行故障,故障具體描述為

1)冒火:爐內負壓較低,使得爐膛內加熱帶中的火焰不能及時上升,從火眼噴出爐外;

2)上火:未完全燃燒的煤氣進入煙道燃燒,使得爐內的火焰從爐頂噴出;

3)欠還原:礦石在豎爐焙燒過程沒有充分的還原就被搬出爐體;

4)過還原:還原成的磁鐵礦(主要成分Fe3O4)進一步被還原為弱磁鐵礦后,才搬出爐體.

豎爐焙燒過程工況異常,直接影響生產與人員安全;磁選管回收率降低,直接影響下游工序的工藝指標(金屬回收率和精礦品位).長期以來,豎爐焙燒過程的操作者主要依據經驗知識通過觀察爐體表面的現象進行判斷與決策以避免工藝設備可能會發生的故障,但由于豎爐焙燒過程的過程變量較多,僅僅依靠操作員觀察爐體外觀來進行故障診斷,無法診斷故障原因,也無法分析故障是否影響質量指標磁選管回收率.而且,故障的現有理解將上火故障與過還原等區分為不同的故障,而實際生產中,上火故障等異常工況也會影響磁選管回收率.

異常運行工況可導致過程變量的異常變化、過程變量間的相關關系改變以及過程變量與質量變量間相關關系的改變.為此,本文下一節提出利用歷史數據建立磁選管回收率與過程變量間的潛結構相關關系;在此基礎上,針對新發故障可能影響歷史已發故障殘差空間異常變化,提出并發潛結構映射豎爐焙燒過程綜合監控方法和基于CPLS精簡重構貢獻的故障變量診斷方法.

2 基于并發潛結構映射的豎爐焙燒過程綜合故障診斷

2.1 豎爐焙燒過程綜合監控

2.1.1 豎爐焙燒過程并發潛結構建模

首先,以燃燒室溫度TO1、還原煤氣流量Fh、爐頂廢氣溫度TO2、爐內負壓Pf、加熱煤氣熱值 h 和加熱空氣流量Fk作為過程變量,構造樣本向量,x(k) =[TO1(k),Fh(k),TO2(k),Pf(k),h(k),Fk(k)]T(k為采樣時刻),過程變量數為m=6;以磁選管回收率γ作為質量變量,構造樣本向量y?(k)=[γ?(k)],質量變量數為p=1.

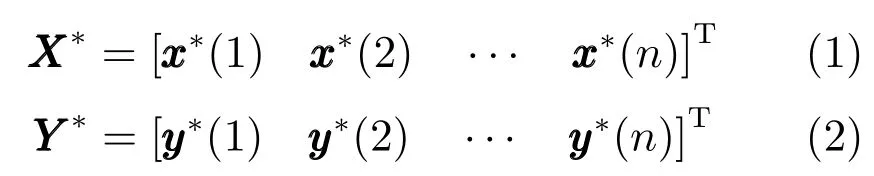

正常工況下,根據磁選管回收率同步采集過程變量,構建過程變量建模數據陣X?和質量變量建模數據陣Y?,如式(1)和(2)所示:

式中,n為樣本數;

接下來,對{X?, Y?}進行標準化處理,即對每一列各元素減去該列的均值后除以該列的標準差,以消除變量單位和測量范圍的影響,得到{X,Y}.

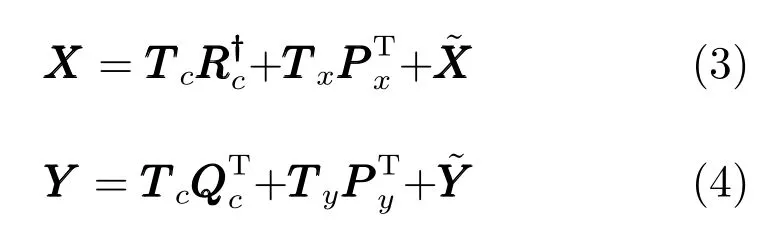

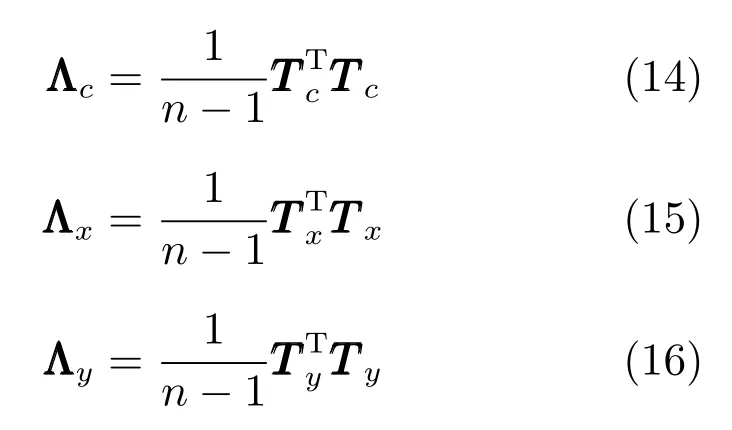

其后,利用過程數據陣X與質量數據陣Y,采用并發潛結構映射算法建立過程變量與磁選管回收率間的潛結構模型[12],

其中,Rc ∈ R6×lc、 Px∈ R6×lx、Qc∈ R1×lc和Py∈R1×ly為負荷陣,lc、lx和ly分別為共有變化、過程特有變化和磁選管回收率特有變化的潛變量個數;TTc、TTx和TTy為得分矩陣;TTTc為可用于預測磁選管回收率的過程共有變化,TTTx為對預測磁選回收率無用的過程特有變化, TTy表示不能由過程變量預測的磁選管回收率變化,為過程變量殘差,為磁選管回收率殘差.

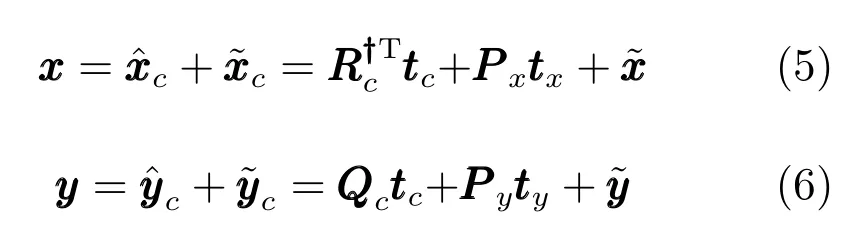

對單一樣本,CPLS模型表示為

其中

需要說明的是,過程變化 TTTc與(或 tttc與)均可能與磁選管回收率相關,有必要將二者合并.從而,同時監控歷史已發及未發的與磁選管回收率相關的過程故障;TTTy與(或tty與)均為不能由過程變化預測的磁選管回收率變化,有必要將二者合并.從而,同時監控歷史已發及未發的不可由過程變化預測的磁選管回收率異常.然而,Tc(或 tc)與Ty(或 ty)為得分變化,適于采用T2統計量監控;為殘差變化,適于采用Q統計量監控,不能將二者簡單合并.因此,這里并未給出顯式的精簡并發潛結構模型;在第3.1.2節中,通過相應的綜合指標來建立精簡并發潛結構空間;在此基礎上,實現豎爐焙燒過程的綜合監控.

2.1.2 基于精簡CPLS的豎爐焙燒過程綜合監控

首先,采集過程變量實時數據x?,采用 BP 神經網絡[18],計算質量變量磁選管回收率預測值yy?,并根據?}的均值和標準差對{x?,y?}歸一化處理,得到x,y.

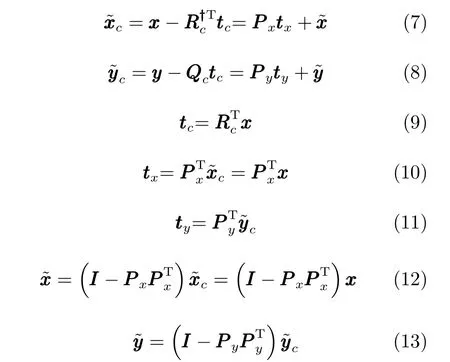

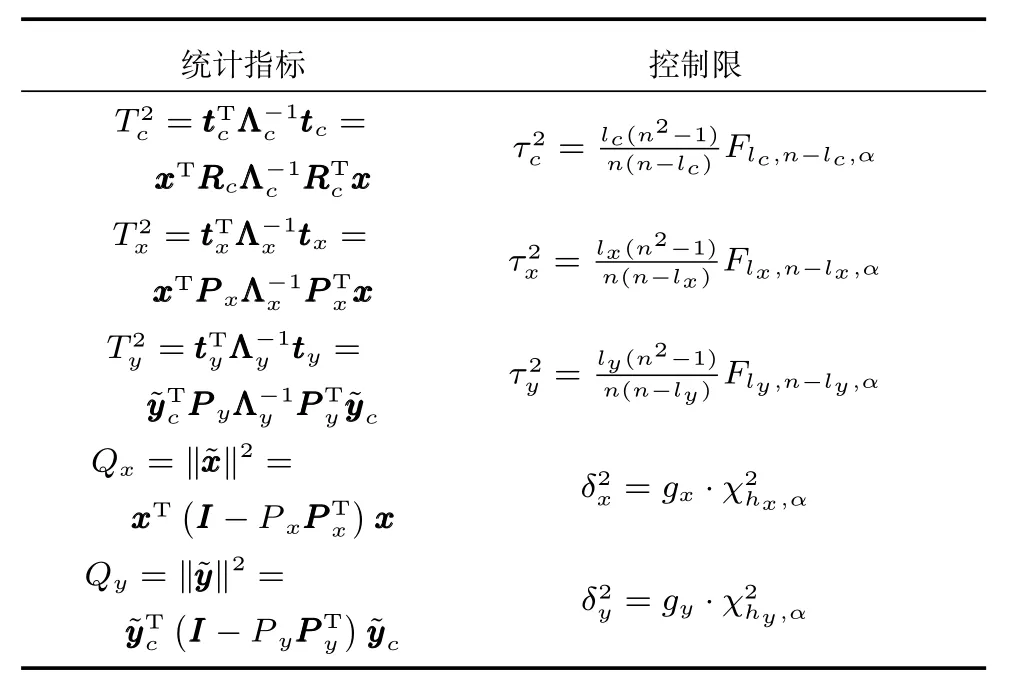

接下來,利用第3.1.1節建立的CPLS模型,對給定的新數據樣本{x, y},按照式(8)~(16)計算得分與殘差,對得分和殘差分別建立二次型統計指標,由T2統計量監控得分的變化,由Q統計量監控殘差的變化.假設數據服從多元正態分布,T2統計量服從F分布,Q統計量服從χ2分布,從而根據Qin等[12]方法列出5個統計指標及其控制限如表1所示.

表1 豎爐焙燒過程統計指標及其控制限[12]Table 1 The statistics and control limits for shaft furnace roasting processes[12]

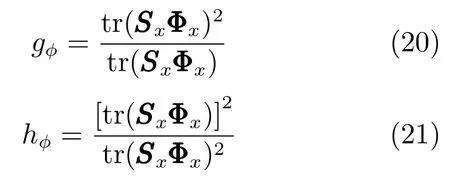

其中

gx、hx為服從χ2分布的Qx統計指標的系數和自由度;gy、hy為對于服從χ2分布的Qy的系數和自由度,可按Qin等[12]方法求得.

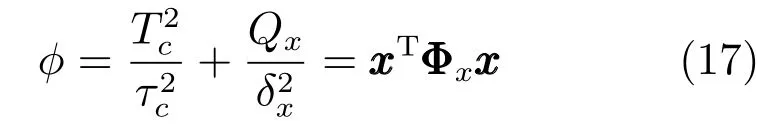

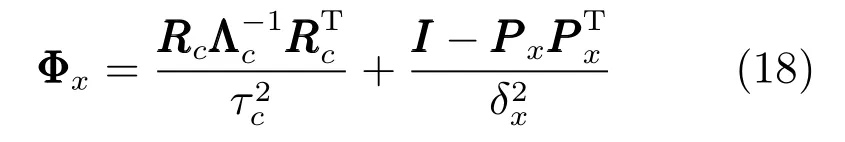

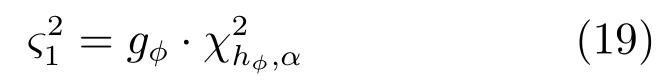

對于豎爐焙燒過程而言,新發故障可能引起歷史已發故障殘差空間異常變化.因此,根據表1中求得的5個統計指標及其控制限,將其精簡為三個統計指標,得到綜合監控豎爐焙燒過程磁選管相關故障和過程相關故障的方案如下.

其中

φ的控制限?21近似服從χ2分布[12,20],按照如下方式計算:

其中

且SSSx=XXXTXXX/(n?1)為xxx樣本協方差,1?α為置信水平(α=0.05).

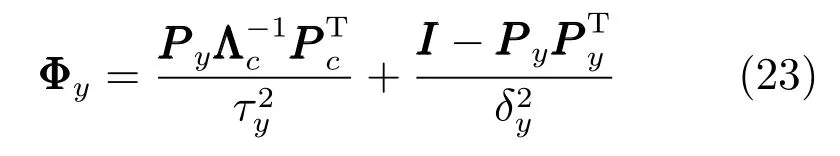

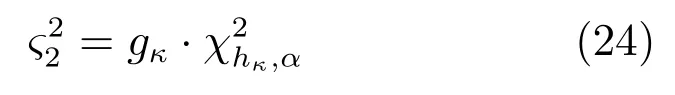

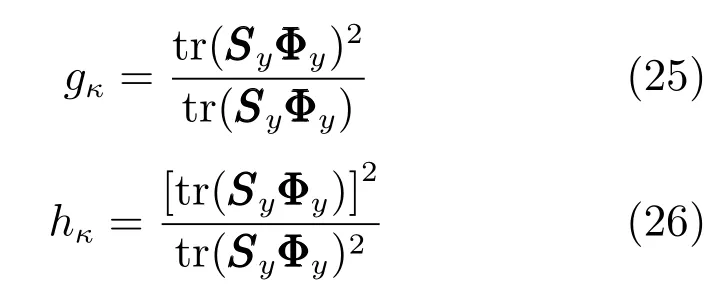

其中

其中

綜合監控φ、和κ三個統計指標,相應的精簡并發潛結構映射(Simpli fi ed concurrent projection to latent structures,S-CPLS)模型說明如下.

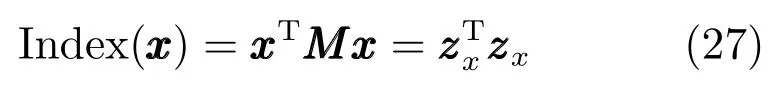

1)對于過程變化,φ和根據xxx重寫為二次型的一般形式:

從而,將原始過程變化x空間,投影到新的精簡過程變化zx空間.

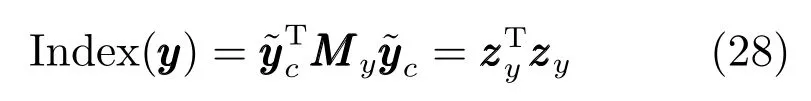

2)對于磁選管回收變化,κ根據重寫為二次型的一般形式:

2.2 CPLS精簡重構貢獻用于診斷豎爐焙燒過程故障變量

在豎爐焙燒過程綜合監控的基礎上,進行豎爐焙燒過程故障變量的診斷.雖然重構貢獻比貢獻圖方法診斷準確率高[21],但豎爐焙燒過程CPLS模型的Tc2指標重構不能滿足重構的必要條件.為此,基于上節建立的S-CPLS模型,提出CPLS精簡重構貢獻方法用于診斷豎爐焙燒過程故障變量.

重構貢獻方法以沿著變量方向的故障監控指標的重構量作為變量對故障的貢獻.

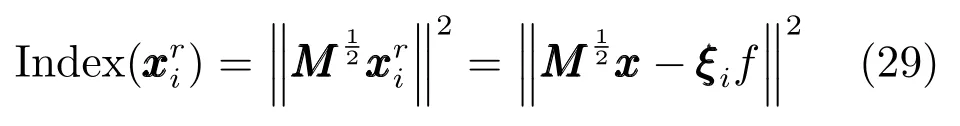

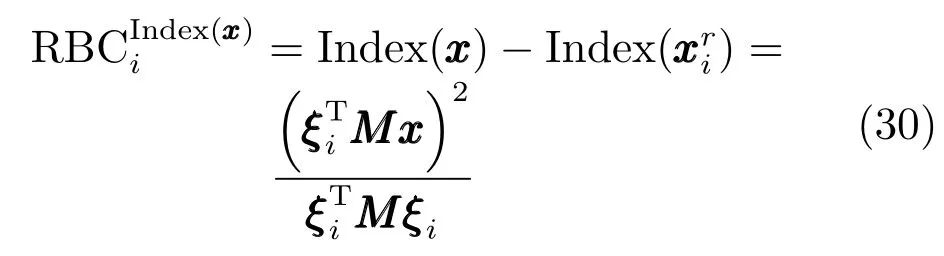

為了定義磁選管回收率相關故障與磁選管回收率無關故障的重構貢獻,本文參照Alcala等[21]的重構貢獻定義,利用φ和Tx2根據xxx重寫為二次型的一般形式Index(xx)=xxTMMMxxx.沿著第i個過程變量的方向 ξi(i=1,2,···,m) 定義二次型重構指標為

其中,故障強度f最優值可根據對f求偏導為0求得,為ξi為單位陣的第i列.

從而,φ和T2x兩個統計指標的重構貢獻為

3 實驗研究

利用豎爐焙燒過程運行控制仿真實驗平臺[22],進行豎爐焙燒過程正常工況與異常工況運行實驗.該仿真平臺采用的回路控制策略、運行控制策略以及運行條件,與實際現場一致.采集正常工況數據和異常工況數據,對本文所提方法進行驗證.

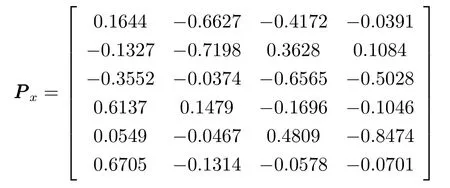

首先,在歷史正常運行工況下,采集10小時時間段內的質量變量磁選管回收率測量值及與其同步采樣的過程變量,建立豎爐焙燒過程數據潛結構模型,具體是:lc=1,lx=4,ly=1;Rc=[?1.7165,0.3585,0.6597,?0.4038,?0.6156,

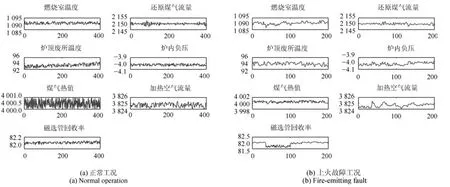

接下來,正常工況采集的400個樣本如圖2(a)所示,上火故障工況下采集的200個樣本如圖2(b)所示,以第36個樣本時刻引入上火故障,102個樣本時刻恢復正常.對于正常工況數據和故障工況數據,分別將本文所提S-CPLS綜合監控方法與PCA、PLS、CPLS三種方法進行比較分析.

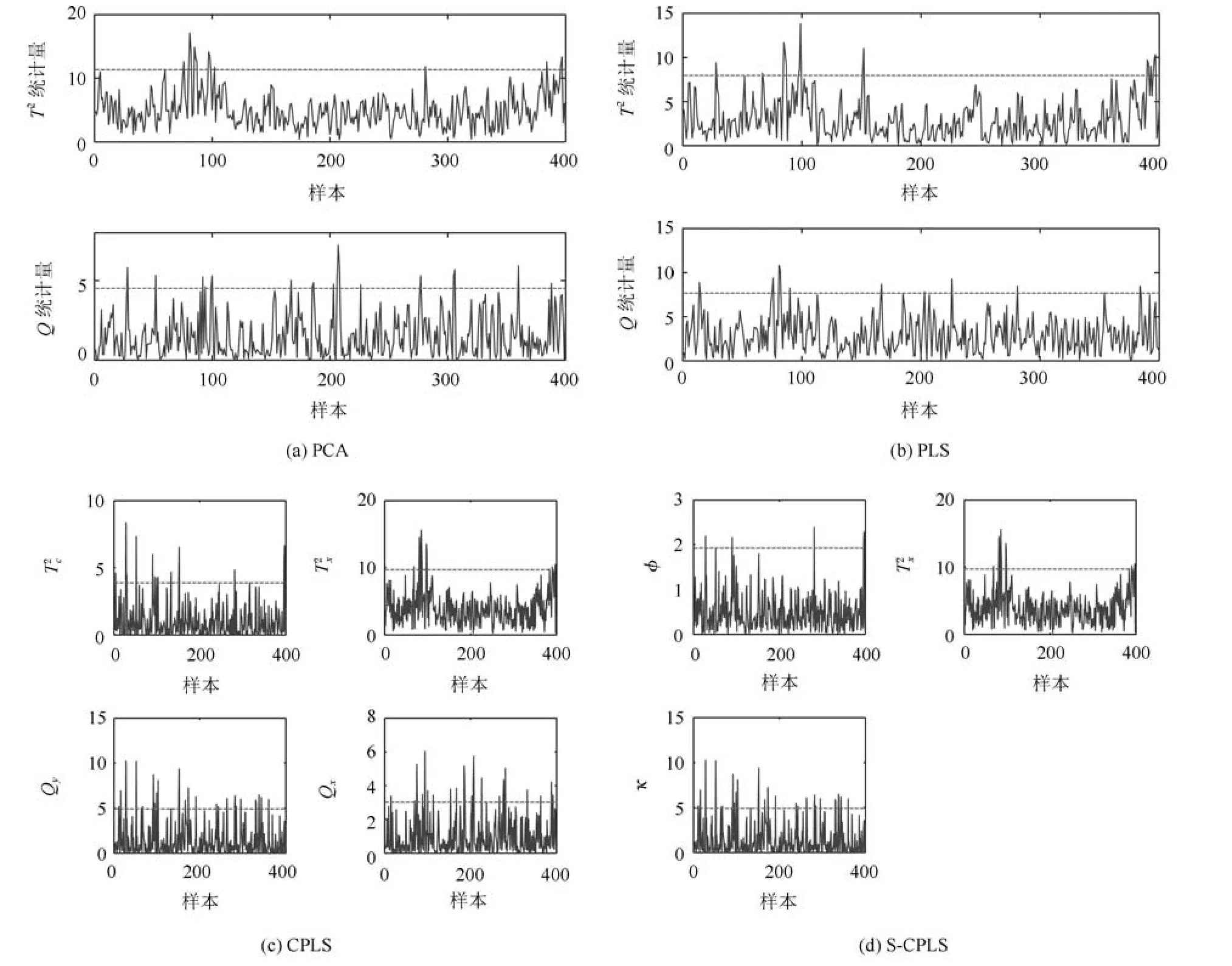

正常工況下,PCA方法、PLS方法、CPLS方法以及S-CPLS方法,過程監控的實驗結果分別如圖 3(a)~(d)所示,經統計,誤報率分別為4%、3.25%、2%、1.33%,S-CPLS方法誤報率最低.

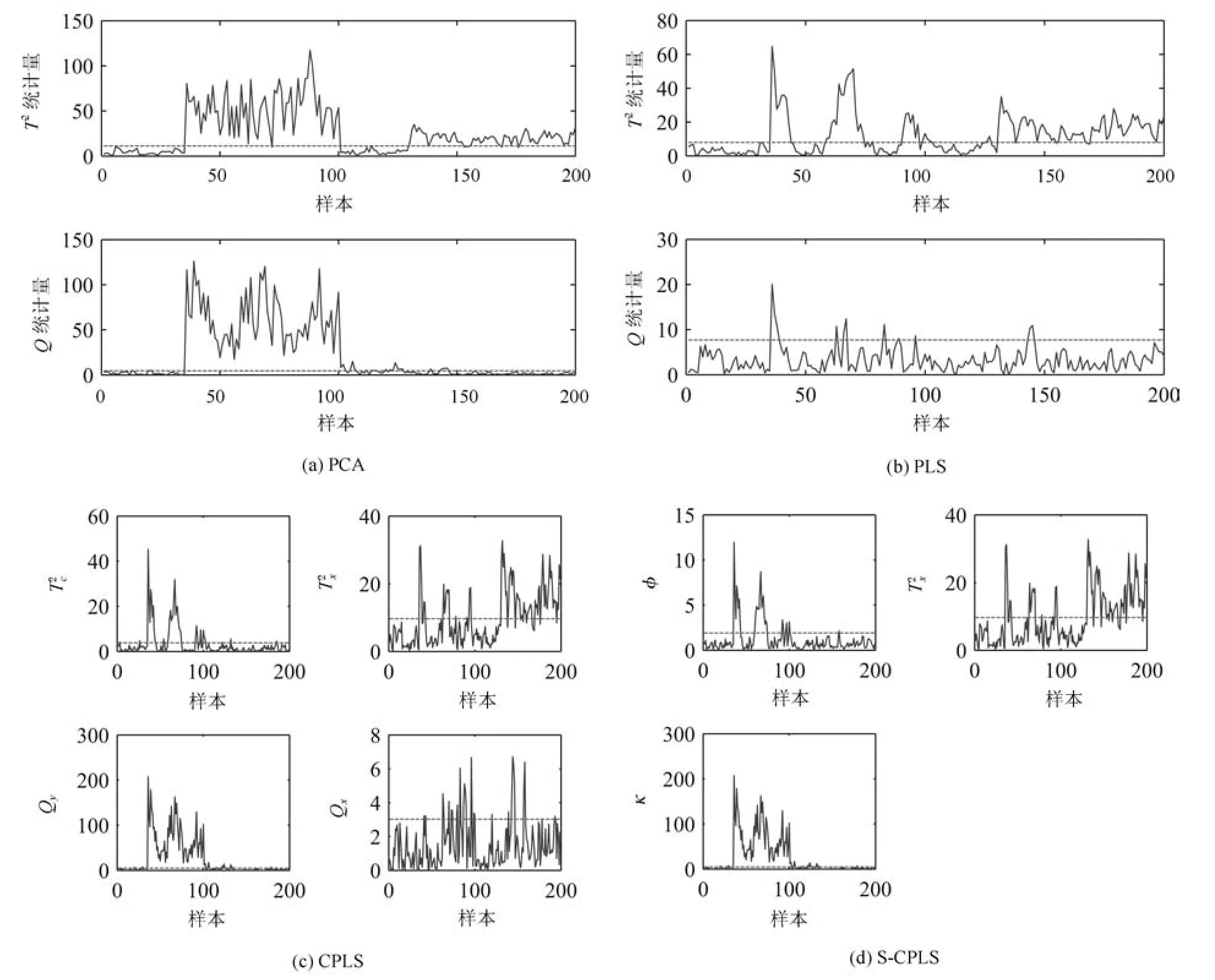

上火故障工況下,相比較圖2(a)而言,圖2(b)中各過程變量單一變量均看不出明顯異常變化,因而難以采用基于規則及人工方法診斷.PCA、PLS、CPLS及S-CPLS四種方法的故障監控實驗結果見圖4(a)~(d).圖4(a)中,PCA方法以T2指標和Q指標超限監控過程運行異常,T2指標和Q指標從36個樣本時刻開始超限,從而檢測到異常工況,但無法診斷其是否與磁選管回收率異常有關.圖4(b)中,PLS方法以T2指標超限監控與質量相關的過程運行異常,T2指標從36個樣本時刻開始超限,從而診斷出磁選管回收率相關的過程故障,但PLS的T2指標在第120個樣本時刻后超限,與如圖2(b)所示的磁選管回收率恢復正常不符.圖4(c)中,CPLS方法以T2c和Qx指標超限監控與質量相關的過程運行異常、以Qy指標超限監控質量特有異常,T2c指標36個樣本時刻開始超限、102個樣本開始恢復正常,有效診斷出該時段內發生磁選管回收率相關的過程故障;但Qx指標在130個樣本時刻后仍超限,這與102個樣本時刻磁選管回收率已恢復正常不一致,為誤報;另外,由圖4(c)的T2c和Qx,CPLS方法過程變量與質量變量的共有子空間以及殘差子空間都發生異常變化.為此,S-CPLS方法將二者合并為如圖4(d)所示的φ綜合指標.圖4(d)中,S-CPLS方法以φ指標超限監控質量相關異常、以T2x指標超限監控過程特有異常,φ指標第36個樣本時刻開始超限、第102個樣本時刻恢復到正常,有效診斷出磁選管回收率相關的過程故障,并由120個樣本時刻后T2x指標超限檢測到過程特有變化,經分析是由運行控制引起的與磁選管回收率無關的正常變化.S-CPLS方法的上述故障診斷結果與實際的仿真實驗條件一致,表明了S-CPLS綜合監控的有效性.統計故障工況下,PCA、PLS、CPLS以及S-CPLS的誤報率分別為49.63%、52.59%、17.78%、14.07%,漏報率分別為1.54%、44.62%、0%、0%,采用本文所提的S-CPLS綜合監控方法的診斷準確率更高.

圖2 豎爐焙燒過程正常工況與上火故障工況數據Fig.2 Data collected from shaft furnace roasting process under normal operation and fi re-emitting fault

圖3 正常工況監控結果Fig.3 Monitoring results for normal operation condition

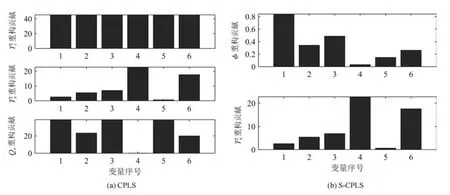

在綜合監控的基礎上,進行故障變量的診斷.對于故障發生時刻(第36個樣本),CPLS和S-CPLS的重構貢獻圖如圖5(a)~(b)所示.由圖5(a)可以看出,因質量變量數少,沿各個變量方向對Tc2指標重構貢獻相等,無法有效診斷磁選管回收率相關故障變量.圖5(b)診斷出與磁選管回收率下降相關的故障變量為燃燒室溫度.根據過程知識,與上火故障發生機理,以及伴隨其發生過還原發生機理一致,說明診斷出故障原因變量;由圖5(b)的Tx2指標重構貢獻圖診斷出爐內負壓與加熱空氣流量偏離正常工況范圍,為過程特有變化故障變量.

4 結語

本文提出了數據驅動的基于精簡并發潛結構映射的豎爐焙燒過程多層面綜合故障診斷方法,并利用豎爐焙燒過程半實物仿真平臺進行實驗研究,結果表明:

圖4 上火故障監控結果Fig.4 Monitoring results for fi re-emitting fault

圖5 上火故障重構貢獻診斷結果Fig.5 Reconstruction contribution based fault diagnosis results for fi re-emitting fault

1)正常工況下,相比PCA、PLS和CPLS方法,本文所提出的S-CPLS綜合監控方法誤報率更低;

2)故障工況下,本文所提出的S-CPLS的綜合監控方法不僅檢測出豎爐焙燒過程故障工況,且診斷出上火故障會降低磁選管回收率,以及與之相應的故障變量;

3)本文基于S-CPLS重構貢獻診斷出回路設定值之外的故障變量.

本文所提方法不僅在豎爐焙燒過程實驗平臺成功應用,還可以推廣應用于實際的豎爐焙燒過程.在方法軟件化的基礎上,利用現場實際數據建立模型,給出可視化的監控圖與重構貢獻圖,可以實現實際豎爐焙燒過程的綜合故障診斷.此外,本文所提出的精簡重構貢獻圖等研究成果還可應用于高爐煉鐵等其他復雜系統的多層面監控與診斷.

1 Chai Tian-You,Ding Jin-Liang,Wang Hong,Su Chun-Yi.Hybrid intelligent optimal control method for operation of complex industrial processes.Acta Automatica Sinica,2008,34(5):505?515(柴天佑,丁進良,王宏,蘇春翌.復雜工業過程運行的混合智能優化控制方法.自動化學報,2008,34(5):505?515)

2 Chai T Y,Ding J L,Wu F H.Hybrid intelligent control for optimal operation of shaft furnace roasting process.Control Engineering Practice,2011,19(3):264?275

3 Wu Feng-Hua,Ding Jin-Liang,Yue Heng,Chai Tian-You.Intelligent fault diagnosis system for roasting process of shaft furnace.Journal of Nanjing University of Aeronautics&Astronautics,2006,38(S1):91?94(吳峰華,丁進良,岳恒,柴天佑.豎爐焙燒過程智能故障診斷系統.南京航空航天大學學報,2006,38(S1):91?94)

4 Yan Ai-Jun,Wang Pu,Zeng Yu.Intelligent fault prediction system of combustion process in shaft furnace.Journal of Chemical Industry and Engineering(China),2008,59(7):1768?1772(嚴愛軍,王普,曾宇.豎爐燃燒過程智能故障預報系統.化工學報,2008,59(7):1768?1772)

5 Lu X L,Liu Q,Chai T Y,Qin S J.Data-driven fault diagnosis of shaft furnace roasting processes using reconstruction and reconstruction-based contribution approaches.IFAC Proceedings Volumes,2014,47(3):8897?8902

6 Qin S J.Survey on data-driven industrial process monitoring and diagnosis.Annual Reviews in Control,2012,36(2):220?234

7 Wen Cheng-Lin,Lv Fei-Ya,Bao Zhe-Jing,Liu Mei-Qin.A review of data driven-based incipient fault diagnosis.ActaAutomatica Sinica,2016,42(9):1285?1299(文成林,呂菲亞,包哲靜,劉妹琴.基于數據驅動的微小故障診斷方法綜述.自動化學報,2016,42(9):1285?1299)

8 MacGregor J F,Kourti T.Statistical process control of multivariate processes.Control Engineering Practice,1995,3(3):403?414

9 Zhou D H,Li G,Qin S J.Total projection to latent structures for process monitoring.AIChE Journal,2010,56(1):168?178

10 Li G,Qin S J,Ji Y D,Zhou D H.Total PLS based contribution plots for fault diagnosis.Acta Automatica Sinica,2009,35(6):759?765

11 Li G,Qin S J,Zhou D H.Geometric properties of partial least squares for process monitoring.Automatica,2010,46(1):204?210

12 Qin S J,Zheng Y Y.Quality-relevant and process-relevant fault monitoring with concurrent projection to latent structures.AIChE Journal,2013,59(2):496?504

13 Liu Q,Qin S J,Chai T Y.Multiblock concurrent PLS for decentralized monitoring of continuous annealing processes.IEEE Transactions on Industrial Electronics,2014,61(11):6429?6437

14 Cao Yu-Ping,Huang Lin-Zhe,Tian Xue-Min.A process monitoring method using dynamic input-output canonical variate analysis.Acta Automatica Sinica,2015,41(12):2072?2080(曹玉蘋,黃琳哲,田學民.一種基于DIOCVA的過程監控方法.自動化學報,2015,41(12):2072?2080)

15 Zhu Q Q,Liu Q,Qin S J.Concurrent canonical correlation analysis modeling for quality-relevant monitoring.IFACPapersOnLine,2016,49(7):1044?1049

16 Dong Y N,Qin S J.Dynamic-inner partial least squares for dynamic data modeling.IFAC-PapersOnLine,2015,48(8):117?122

17 Liu Qiang,Qin S J.Perspectives on big data modeling of process industries.Acta Automatica Sinica,2016,42(2):161?171(劉強,秦泗釗.過程工業大數據建模研究展望.自動化學報,2016,42(2):161?171)

18 Yan Ai-Jun,Chai Tian-You.Intelligent hybrid prediction method of magnetic tube recovery rate.Information and Control,2005,34(6):759?764(嚴愛軍,柴天佑.磁選管回收率智能混合預報方法.信息與控制,2005,34(6):759?764)

19 Yue H H,Qin S J.Reconstruction-based fault identi fi cation using a combined index.Industrial&Engineering Chemistry Research,2001,40(20):4403?4414

20 Box G E P.Some theorems on quadratic forms applied in the study of analysis of variance problems,I.eあect of inequality of variance in the one-way classi fi cation.The Annals of Mathematical Statistics,1954,25(2):290?302

21 Alcala C F,Qin S J.Reconstruction-based contribution for process monitoring.Automatica,2009,45(7):1593?1600

22 Zhou Ping,Dai Wei,Chai Tian-You.Exploration of operational optimization control system for shaft furnace roasting process and its experiment study.Control Theory&Applications,2012,29(12):1565?1572(周平,代偉,柴天佑.豎爐焙燒過程運行優化控制系統的開發及實驗研究.控制理論與應用,2012,29(12):1565?1572)

Comprehensive Fault Diagnosis of Shaft Furnace Roasting Processes Using Simpli fi ed Concurrent Projection to Latent Structures

LIU Qiang1,2QIN S.Joe2,3

Operational faults of shaft furnace roasting processes can appear when operational conditions change abnormally or operators do not react properly or timely.Typical operational faults,including fi re-emitting, fl ame-out,under-reduction and over-reduction,are highly related to process safety and product quality,e.g.,magnetic tube recovery rate(MTRR).Fault diagnosis of shaft furnace roasting processes deserves more attentions.However,it is diきcult to apply model-based or knowledge-based fault diagnosis methods.In particular,it is diきcult to model the relations between fault and product quality.In this paper data-driven concurrent projection to latent structures(CPLS)based fault diagnosis is developed for shaft furnace roasting processes.First,a CPLS based comprehensive monitoring method for shaft furnace roasting processes is proposed by combining co-variation and residual of process spaces of concurrent projection to latent structures into a simpli fi ed MTRR-relevant process-variation space.Secondly,a corresponding simpli fi ed reconstructionbased contribution method is proposed and used to pinpoint the faulty variable.Finally,the proposed methods are veri fi ed using the data collected from a hardware-in-loop simulation platform.The results demonstrate that the quality-relevant faults as well as faulty variables are successfully diagnosed.

Shaft furnace roasting processes,comprehensive fault diagnosis,concurrent projection to latent structures(CPLS),simpli fi ed reconstruction based contributions

Liu Qiang,Qin S.Joe.Comprehensive fault diagnosis of shaft furnace roasting processes using simpli fi ed concurrent projection to latent structures.Acta Automatica Sinica,2017,43(12):2160?2169

2016-07-01 錄用日期2016-10-14

July 1,2016;accepted October 14,2016國家自然科學基金(61673097,61304107,61490704,61573022),深圳市科技計劃項目(基20160207),德克薩斯–威斯康辛–加利福尼亞控制聯盟(TWCCC),博士后國際交流計劃派出項目(20130020),中央高校基本科研業務費(N160804002,N160801001)資助

Supported by National Natural Science Foundation of China(61673097,61304107,61490704,61573022),the Fundamental Disciplinary Research Program of the Shenzhen Committee on Science and Innovation(20160207),the Texas-Wisconsin-California Control Consortium,the International Postdoctoral Exchange Fellowship Program(20130020),the Fundamental Research Funds for the Central Universities(N160804002,N160801001)

本文責任編委鐘麥英

Recommended by Associate Editor ZHONG Mai-Ying

1.東北大學流程工業綜合自動化國家重點實驗室 沈陽 110819中國

2.美國南加州大學化工系 洛杉磯 90089美國 3.香港中文大學(深圳)深圳518172中國

1.State Key Laboratory of Synthetical Automation for Process Industries,Northeastern University,Shenyang 110819,China 2.Department of Chemical Engineering and Materials Science,University of Southern California,Los Angeles,CA 90089,USA 3.School of Science and Engineering,The Chinese University of Hong Kong,Shenzhen,Shenzhen 518172,China

劉強,秦泗釗.基于精簡并發潛結構映射的豎爐焙燒過程綜合故障診斷.自動化學報,2017,43(12):2160?2169

DOI10.16383/j.aas.2017.c160505

劉 強 東北大學流程工業綜合自動化國家重點實驗室副教授,美國南加州大學化工系博士后.主要研究方向為基于數據的復雜工業過程建模與故障診斷.曾獲遼寧省優秀博士學位論文獎、自動化學會優秀博士學位論文提名獎等.

E-mail:liuq@mail.neu.edu.cn

(LIU Qiang Associate professor at the State Key Laboratory of Synthetical Automation for Process Industries(Northeastern University),China,and postdoctor in the Department of Chemical Engineering,University of Southern California,USA.His research interest covers statistical process monitoring and fault diagnosis of complex industrial processes.Dr.Liu was the recipient of the Excellent Doctoral Dissertation of the Liaoning Province of China.He was also the recipient of the Excellent Doctoral Dissertation Nomination Award of Automation Society by the Automation Society of China.)

秦泗釗 美國南加州大學教授,IEEE會士、IFAC會士.主要研究方向為統計過程監控,故障診斷,模型預測控制,系統辨識,建筑能源優化與控制性能監控.曾獲美國國家科學基金成就獎,中國國家自然科學基金海外杰出青年獎,清華大學自動化系長江講座教授,Halliburton/Brown&Root杰出青年教師獎,DuPont(杜邦)青年教授獎.國際期刊Journal of Process Control,IEEE Control Systems Magazine副主編,Journal of Chemometrics編委.本文通信作者.

E-mail:sqin@usc.edu

(QIN S.Joe Professor at the University of Southern California,Los Angeles,USA.He is a Fellow of the International Federation of Automatic Control and a Fellow of IEEE.His research interest covers statistical process monitoring,fault diagnosis,model predictive control,system identi fi cation,building energy optimization,and control performance monitoring.Professor Qin was a recipient of the NSF CAREER Award,the NSF-China Outstanding Young Investigator Award,the Chang Jiang Professor of Tsinghua University,the Halliburton/Brown and Root Young Faculty Excellence Award,and the DuPont Young Professor Award.He is currently an associate editor of theJournal of Process Controland theIEEE Control Systems Magazineand a member of the editorial board of theJournal of Chemometrics.Corresponding author of this paper.)