FSAE方程式賽車傳動系統的優化設計及LSD的調教

魏琛琛,劉浩凌,王燕妮,趙云海,劉攀,吉祥豪

(長安大學汽車學院,陜西 西安 710064)

FSAE方程式賽車傳動系統的優化設計及LSD的調教

魏琛琛,劉浩凌,王燕妮,趙云海,劉攀,吉祥豪

(長安大學汽車學院,陜西 西安 710064)

在滿足大賽規則[1]要求的前提下,針對FSAE方程式賽車的整體性能及賽道狀況,提出一種較為先進可靠的傳動系統的優化設計方案。首先利用MATLAB建立數學模型,對賽車進行動力性能仿真,得到最優主減速比。再利用CATIA建模,ANSYS分析,進行機械結構的優化設計。最后,在實車調試中,針對賽車的實際狀況,不斷對LSD(限滑差速器)進行調教,使賽車性能達到最優。

FSAE賽車;MATLAB動力仿真;結構優化;LSD調教

引言

中國大學生方程式汽車大賽(FSC)是一項由高等院校汽車工程或汽車相關專業在校學生組隊參加的汽車設計與制造比賽。各參賽車隊按照賽事規則和賽車制造標準,在1 年的時間內自行設計和制造出一輛在加速、制動、操控性等方面具有優異表現的小型單人座休閑賽車,能夠成功完成全部或部分賽事環節的比賽。

傳動系統作為賽車動力傳遞的橋梁[2],對賽車的動力性,操穩性,可靠性都有著極其重要的影響。本文根據FSAE賽車對動力學性能的要求,以耐久賽和直線加速為主要工況,利用 MATLAB為工具,得到最優主減速比。根據賽車的結構特點設計出一種更為穩定可靠的傳動系安裝結構。根據限滑差速器的調教理論,以8字繞環為主要工況,對其進行合理調整,得到最佳鎖緊系數。

1 動力性仿真及主減速比的優化

賽車的動力學性能是在FSAE大賽中取得佳績的關鍵,而賽車主減速比的設計目標是讓發動機的性能和整車進行更好的匹配,使車輛具有更好的動力學性能。尤其是在75米直線加速時,主減速比對成績的影響更為明顯。以往對主減速比的優化仿真大多停留在理想階段,對行駛中的種種影響因素均按理想化處理,和實際有較大誤差。本文從實際角度出發,充分利用車載ECU Motec所測得的各項數據,去反推出相關難以理論計算得出的數據,使得仿真環境和計算結果與實際運行工況更進一步接近,從而得到最優主減速比。

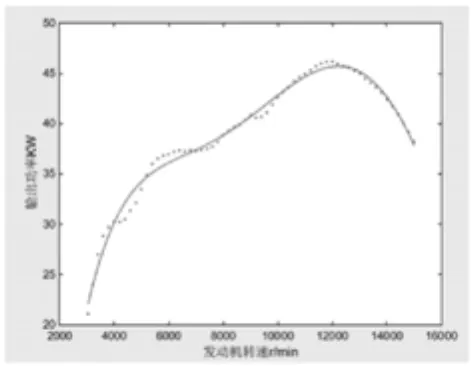

1.1 發動機外特性曲線的擬合

我校賽車隊使用鈴木GSXR-600摩托車用發動機。根據賽事規則,進行20mm進氣限流。故為了更好地適應賽車的運轉工況,我們對發動機進行臺架試驗并重新標定。根據實驗所測數據,利用MATLAB的曲線擬合功能,選擇3次項傅立葉擬合,得其插值函數曲線如圖1。

圖1

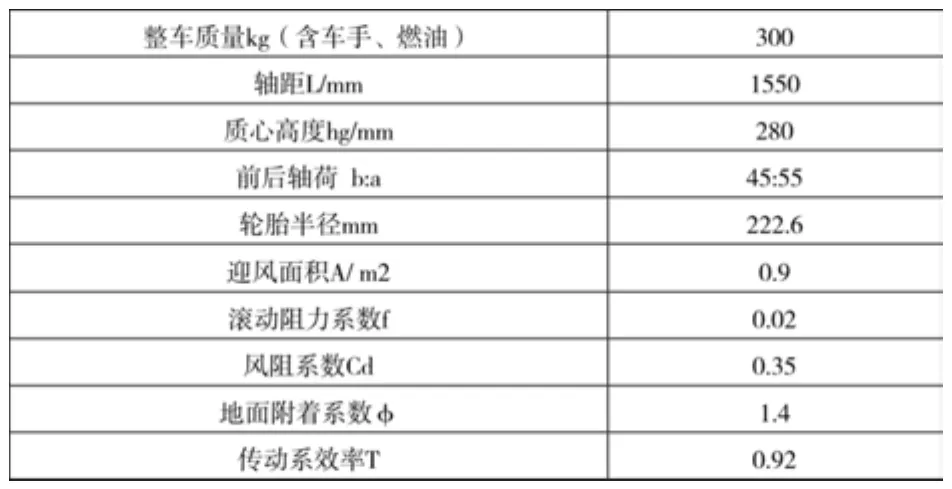

1.2 賽車相關參數

表1 賽車相關參數

1.3 優化主減速比

1.3.1 地面附著系數φ的修正

由理論地面附著系數確定最大加速

下圖2為一次直線加速時各參數變化圖像。

圖2 一次直線加速時各參數變化圖

分析圖像可知,在一檔起步時(除去離合結合期),節氣門全開,其加速度基本維持在 0.53g,且有 22%的滑移率,即此時車輛的驅動力處于由地面附著系數確定大最大值。即可認為最大實際加速度為0.56g。將其帶入上式(1),可得實際地面附著系數為1.2,最大驅動力約為1700N。

1.3.2 由耐久賽選傳動比[3]

耐久賽是本賽事中占分最高的一個動態項目,由于賽道的限制,從以往來看,車速一般不超過120Km/h。即

帶入數據得i0=3.168。

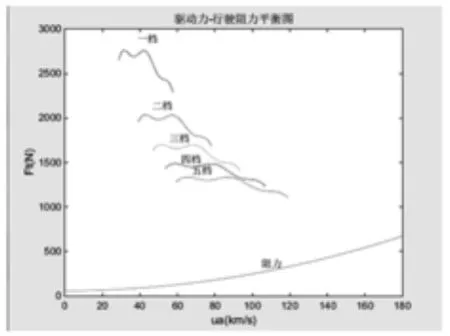

做i0=3.168時的驅動力-阻力平衡圖,如圖3所示。

圖3 驅動力-阻力平衡圖

分析圖像可知,一檔的驅動力全部在2200N之上,而實測的地面所能提供的最大驅動力為僅1700N,即在全加速時一檔的動力無法完全發揮。但我們仍然重點考慮耐久賽,根據車手反饋,耐久賽最常用轉速為 9000r/min,合適車速在60km/h左右,而3.168的主減速比下此時的車速在66KM/h,故再次調整傳動比3.272。

1.3.3 75m直線加速

取主減速比的范圍為2.5~3.5,在MATLAB中進行動力性仿真,得主減速比與加速時間的關系曲線如圖4所示。

圖4

可以看出,主減速比在3.1~3.3的范圍內,其加速時間處于一個較低的水平。

3.272 的主減速比下的75m加速時間為4.42秒,時間~位移曲線如圖5所示。和往年相比,此成績處于中上游,故將主減速比定為3.272。

圖5 時間~位移曲線圖

2 傳動系安裝結構優化設計

我校方程式賽車采用鏈傳動,傳動系機械設計的主要任務包括傳動系與車架的安裝機構設計,鏈條張緊機構的設計等。

2.1 機構及鏈條張緊機構的設計

傳統鏈傳動系統中張緊機構往往是獨立的,但對于賽車來說,結構可靠、質量輕才是我們的目標。縱觀國內外各車隊傳動系的布置,為了獲得更輕的質量和更好的可靠性,絕大多數都將張緊機構和安裝機構設計為一體。

2.1.1 傳統張緊機構及其所存在問題

目前,在FSC賽事中最為常見的機構為如圖6所示的正反絲調節機構,其利用連接在車架吊耳和差速器支撐之間的一對正反絲絲杠來調節鏈輪的中心距,從而實現鏈條的張緊。我們過去在使用此方案時發現其最大問題是兩個正反絲絲杠是獨立的,當在擰動其進行調節時,難以保證左右兩邊調節量的一致性。即在調節時,很容易出現差速器與最下邊那根安裝桿不平行的情況,一旦出現這種情況,必然伴隨著差速器支撐的變形或軸承處的軸向變形。 這種情況的避免,我們在過去只能依靠目測去解決。而在車輛急加速行駛中,因為左右兩邊正反絲調節量的不一致,哪怕很小,也會對整個傳動系造成不可預料的后果。這對于車輛行駛的穩定性是致命的。并且,靠近鏈輪一側的正反絲螺柱為一壓桿,其受力較大,尤其是在彈射起步時,傳動系所受的沖擊絕大多數都是通過這根絲桿傳遞到車架上,此時,其因為應力過大或壓桿失穩而折斷的可能性較大。所以,對于穩定、可靠是第一要求的傳動系來說,應當尋求一種更為可靠的布置形式。

圖6

2.1.2 新的張緊機構的設計

既然問題出現在調節量的不一致上,新機構就必須保證左右兩邊調節量的一致性。新機構的設計圖如圖7所示。將左右兩邊差速器支撐通過一個長吊片連在一起,車架上左右兩吊耳也是如此。此時,只需在上下兩長吊片間加墊片,便可實現左右的同時調節。并且,省去了那根絲桿,也避免了壓桿折斷的發生。

圖7

3 差速器支撐的ANSYS結構應力分析

結構應力分析的主要目的是在保證強度的條件下,進行合理減重,使零件質量最小。較輕的整車質量對賽車的各方面性能都起著極其重要的作用。

左差速器支撐受承受80%的鏈輪壓軸力,而右支撐僅有20%,故在此主要對左支撐進行分析。支撐中間受軸承力,上下連接吊耳,為無摩擦固定約束。

分析結果 如下圖8。支撐材料為7075鋁,其屈服強度為 400Mpa,實際最大應力 84Mpa,最大應變 0.001127,滿足使用要求。

圖8

4 “德雷克斯”限滑限滑差速器的實車調教

比賽賽道彎道多,賽車過彎速度 快,內外兩輪因為離心力的緣故,其所受地面附著力有較大差異。傳統差速器只差速而不差矩,所以內外兩輪所獲的最大扭矩取決于附著力較小的那側車輪,即過彎時的內輪。而外輪較大的附著力將無法得到利用。所以為了在出彎時更好地利用外輪的附著力以獲得更大加速度,限滑差速器的使用是很必要的。限滑差速器一個最重要的參數便是鎖緊系數。鎖緊系數直接影響著差速效果和對左右兩輪的轉矩分配情況。不同的賽道狀況,不同的輪胎,不同的整車布置,其最佳鎖緊系數也會不同。因此就需要對賽車的差速器進行調整,以獲取最優值。

4.1 “德雷克斯”LSD的結構簡介

長安大學2016賽季方程式賽車使用的該款LSD為扭矩敏感、摩擦片式限滑差速器,其共有5個鎖緊系數不同的檔位可供選擇,內部構造如圖9所示。

圖9

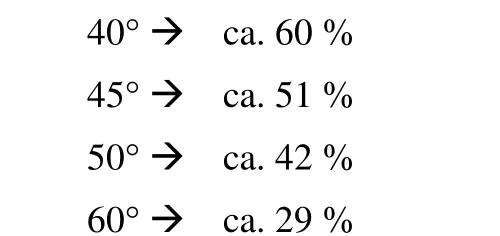

零件 4為推力壓盤,有左右兩片,其上圓周分布有 12個V形槽,槽面的傾斜角度共有五種,其對應的鎖緊系數如下。

實際使用時,將左右兩推力壓盤對調使用,即可獲得全部檔位。見圖10。

圖10

此類 限滑差速器的主要理念是增加差速器的內摩擦力矩,實現對差速作用的限制。為了增加內摩擦力矩,在半軸齒輪與差速器殼體間裝有主、從動摩擦片。兩根相互垂直的行星齒輪軸與推力壓盤上的V行槽相配合。當傳遞轉矩時,差速器殼體或推力壓盤通過v行槽對行星齒輪軸產生沿行星齒輪軸線的軸向力,該軸向力推動行星齒輪使壓盤將摩擦片壓緊,當左右半軸轉速不等時,主、從動摩擦片間產生相對滑動,從而產生摩擦限滑力矩。其大小與摩擦因數及壓緊力有關,其方向則于差速器殼與左右半軸兩側的相對轉速有關。快轉側的摩擦力矩與旋轉方向相反,而慢轉側的摩擦力矩與旋轉方向相同,由此實現了對快轉車輪的限滑。

4.2 相關性能評價及調教理論[4]

4.2.1 內摩擦轉矩Mr

左右半軸傳遞轉矩之差即為內摩擦轉矩Mr,

式中,Mb為較高轉矩側半軸傳遞轉矩,N·m;

Ms為較低轉矩側半軸傳遞轉矩,N·m。

內摩擦轉矩也稱限滑轉矩,是表征車輛在左右半軸之間所能轉移的轉矩值,對于轉矩式限滑差速器,該參數值一般與差速器輸入轉矩成正比。

4.2.2 鎖緊系數k

內摩擦轉矩與差速器傳遞轉矩(等于左右半軸傳遞轉矩之和)之比稱為鎖緊系數k,即:

鎖緊系數k是表征限滑差速器限滑能力的參數,表明內摩擦轉矩占差速器傳遞轉矩的比例,其數值大小一般為 0~1。

4.2.3 轉矩比s

較高轉矩側半軸傳遞轉矩與較低轉矩側半軸傳遞轉矩之比稱為轉矩比S,即:

轉矩比S也是表征限滑能力的參數,表明兩側驅動車輪的轉矩可能相差的最大倍數。

由式(4)和式(5)得:

4.2.4 差速器效率ηd

當差速器殼不轉動時,以一側半軸驅動另一個半軸時輸出功率與輸入功率的比值稱為差速器效率,由于此時左半軸轉速ω1。與右半軸轉速ω2:大小相等(方向相反),故有:

式中,M1、M2為輸入端轉矩和輸出端轉矩;

4.2.5 差速器傳動效率ηdt

動力經過差速器殼傳給左、右半軸的效率稱為差速器傳動效率'7砑,即:

式中,M0、M1、M2 為差速器輸入轉矩及左右半軸轉矩;、為差速器輸入角速度及左右半軸角速度。

得到:

式中,B為驅動橋輪距;R為轉彎半徑。

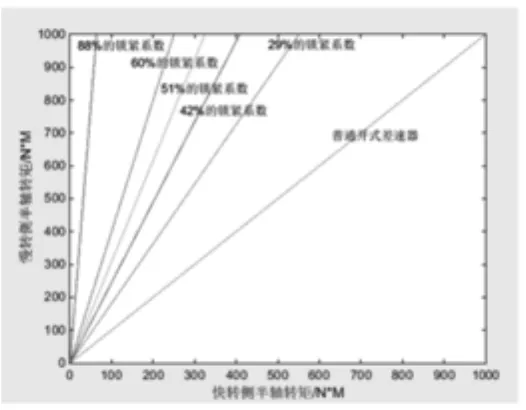

利用式(9)、式(10)分析差速器的效率、傳動效率與其鎖緊系數的關系以及兩者之間的關系,如圖11、圖12所示。

圖11

圖12

可見,鎖緊系數的變化對效率的影響較傳動效率要敏感。如以最小轉彎半徑轉彎時,其效率只有 0.43,但其傳動效率可達到 0.95,仍然具有較高的傳動效率。與此同時,鎖緊系數不能取得太大,否則會使差速器效率降到太低而影響車輛的正常行駛。如果其鎖緊系數取到0.8,則在以最小轉彎半徑轉彎時,其效率將不足0.2,難以正常行駛。

4.2.6 限滑轉矩與差速器輸入轉矩關系曲線

限滑轉矩與差速器輸入轉矩關系曲線如圖13所示。

圖中表示限滑差速器的限滑轉矩與差速器輸入轉矩關系曲線,曲線斜率即為鎖緊系數,所以有時也把該曲線稱為鎖緊系數性能曲線。

圖13

4.2.7 差速器左右半軸轉矩關系曲線

差速器左右半軸轉矩關系曲線如圖14所示。

圖14

4.3 由8字繞環調整鎖緊系數

圖15

這里我們著重考慮8字繞環,其賽道如圖15,8字的轉彎半徑為 9.125m,常用車速為 40Km/h,即得其側向力為4325N。分解到后軸為2378 N。此時,后軸的受力圖如圖16。

圖16

圖中A為質心,B為外輪接地點,C為內輪接地點。

由力的平衡方程得:

解得法向力 Fz1= 1387N, Fz2=230N

即此時兩后輪的地面附著力 Fx1=Fz1*φ=1664N,Fx1=Fz1*φ=276N。

即由賽車跑8字時的工況得出理論鎖緊系數為71%。

差速器初始的鎖緊系數為42%,實際練車中我們發現,繞彎時只要油門稍大,后內輪便會滑轉,經過幾次測試,最好成績在5.8秒。所以根據上述理論值我們進行重新調整。我們先將鎖緊系數調為最大值88%,然后在實際練車過程中根據車手反饋,此時轉向較為沉重, 賽車有轉向不足的趨勢。分析原因,認為是鎖緊系數偏大,導致差速器內摩擦力矩過大,差速器效率過低,差速困難。所以我們再次將鎖緊系數調為60%,此時,轉向的問題得到解決,車手反饋內輪滑轉明顯減少,測試成績基本在5.1秒左右,效果較好。

5 結論

在滿足大賽規則要求的前提下,本文從動力性,機械結構,實車調教三個主要方面對傳動系的優化設計展開討論,使賽車在滿足穩定,可靠的基本要求下,有較佳的動力表現。對以后FSAE賽車傳動系的進一步優化設計有著重要的參考意義。

[1] 中國大學生方程式大賽規則委員會.中國大學生方程式汽車大賽規則,2017.

[2] 陳家瑞.汽車構造第五版.北京:人民交通出版社,2006.

[3] 余志生.汽車理論第五版. 北京:機械工業出版社,2013.

[4] 王建成.轉矩敏感式限滑差速器結構性能分析及其評價.長春 :汽車技術雜志社,2005.

Optimization Of Driving System And Adjustment Of LSD For FSAE Racing Car

Wei Chenchen, Liu Haoling, Wang Yanni, Zhao Yunhai, LiuPan, Ji Xianghao

(Chang'an University, Automotive Institute, Shaanxi Xi'an 710064)

Under the requirement of FSC rules, according to the functions of FSAE racing car and the situations of circuit,come up with a better design scheme about driving system. Firstly, constructing math model by MATLAB, analy-zing dynamics of car, get the final gear ration. Then, design mechanical structure by CATIA and ANSYS. Finally, according to the specific situation, adjust LSD(limit slip differential) in reality, making our racing car better.

FSAE racing car; analyzing dynamics by MATLAB; optimization of structure; adjustment of LSD

CLC NO.: U463.2 Document Code: A Article ID: 1671-7988 (2017)12-67-05

U463.2 文獻標識碼:A 文章編號:1671-7988 (2017)12-67-05

10.16638/j.cnki.1671-7988.2017.12.022

魏琛琛,就讀于長安大學汽車學院車輛工程系,長安大學賽車隊現役隊員。