基于軟件應用的汽車線束設計流程分析

吳震云,余世運,李越

(安徽江淮汽車集團股份有限公司,安徽 合肥 230009)

基于軟件應用的汽車線束設計流程分析

吳震云,余世運,李越

(安徽江淮汽車集團股份有限公司,安徽 合肥 230009)

針對汽車線束設計流程提出了基于信息化設計流程方法,通過基于信息化的電氣原理及線束設計流程項目電氣線路建立了能原理設計+拓撲位置設計及接插件孔位定義+車型配置+設計規則到自動生成線束連接的流水化,專業化設計過程。通過項目建立了電氣線路設計的部件和圖形數據庫,規范了零部件選用過程,達到了設計模塊化/通用化要求;新的流程交付物如接線圖等引入提高了設計水平;設計規則檢查及仿真功能將設計錯誤的識別過程提早到設計初期階段;通過自動生成的EBOM結合數據庫可賦予零部件等重量,成本將工程計算能力大大提升。通過項目的開展,線束設計能力得到了提升,并積累了信息化設計工具應用的經驗。

線束設計流程;信息化工具應用;規范;設計水平提升

引言

汽車電器設備總線路設計和仿真是汽車設計公司必須進行的一項工作,也是系統設計過程中非常重要的一個環節。但隨著汽車電氣技術開發日趨智能、復雜、電子器件比例的增加,要求汽車設計工程師面對多樣化復雜化的電子原理圖設計中解決系統設備數量增加、縮短線束設計周期、降低線束設計成本、原理設計平臺化及規范化的課題。目前國內各汽車設計廠商都已將應用和發展信息化軟件應用的原理線束設計流程作為解決該課題的有效途徑之一,通過軟件的應用(基于Mentor Graphics的CHS軟件)將傳統的接線圖設計方式—依賴工程師經驗將設計結果描繪到設計工具中變為功能原理設計+拓撲位置設計及接插件孔位定義+車型配置+設計規則到自動生成線束連接的流水化,專業化設計過程。

基于軟件應用的汽車線束設計流程實質是通過對電氣原理至線束實物設計流程系統的分析,通過這樣流程的應用達到幾個目標收益:

1)以數據庫形式重用正確數據,支持線束模塊化設計方法,提高設計效率,保證設計質量,提高設計效率;

2)增強設計規則檢查及配置管理保證設計質量;

3)快速響應設計變化及車型配置管理,提高設計效率,優化產品成本;

4)自動化圖紙格式定義,提高設計效率;

5)設計階段仿真分析檢查,保證設計質量,防范召回風險。

1 信息化電氣設計流程

1.1 傳統設計流程

傳統的汽車線束設計流程大多是基于Auto CAD和Catia軟件應用基礎上的,電氣設計人員依照自身經驗及標準法規部門編制的設計規范和方法進行,通過電氣系統工程師收集電氣子系統信息,根據子系統信息構建整車原理,確定線束附件設置,繪制線束數模及二維圖紙,在這過程中,軟件的應用是純圖形的開發工具,并不具備檢查、仿真、約束設計的功能;電氣原理到線束三維安裝到線束生產二維圖三者之間也并無關聯,信息相互脫節;這種基于工程師設計經驗積累的設計流程方法往往在原理設計時就已存在錯誤百出的可能,隨著汽車開發過程的推進,圖形及參數會愈加累積和放大并最終爆發;同樣對設計圖紙的修正和更新也沒有有效的約束手段,多配置多車型的設置和變更響應速度慢更是無法避免。

1.2 軟件應用設計流程

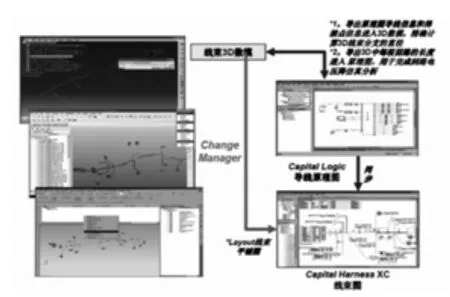

基于軟件應用的汽車線路設計流程如下圖示,按照設計流程的描述可以把它描述為“交互式的生成流程”,它包含了以下幾個階段:

1)項目的創建和管理階段:完成設計規則、權限管理、命名規則等項目基礎工作。

2)數據庫的創建和管理階段:創建圖形設計庫、零部件數據庫,這是實際設計文件的基礎。

3)原理設計階段:包含電路原理和拓撲圖的繪制及仿真過程。

4)接線圖設計階段:利用邏輯原理設計數據轉換生成的接線設計包含整車的導線插接件信息,及基于整車定義的配置管理。

5)3D數據設計階段:導出原理設計的導線及內聯點信息至3D數據中,并通過3D數據的平鋪功能計算導線的長度。

6)線束工程圖階段:通過拓撲及接線,3D數據同步生成的線束工程圖,提供多種數據供工程計算用。

7)PLM 的數據管理階段:軟件設計流程交付物應納入整車的PLM系統進行統一管理,提供涉及協同的環境。

由此在這線束軟件應用的設計流程內涉及到了三個軟件平臺:

1)CHS軟件(Capital Harness System):MentorGraphics公司的集成線束設計環境,涵蓋了線束原理設計到線束工程化設計,直至最后生產制造的整個過程。

2)3D繪制軟件(CATIA):三維設計軟件中的電氣設計模塊可以完成電氣線束的布線過程。

3)PLM 系統:汽車產品全生命周期管理系統,提供整車的協同設計環境。

2 設計過程

2.1 數據庫的創建

以軟件應用的線束設計流程基礎是建立完備準確的設計數據庫,該數據庫統一存儲在數據服務器上,設計人員可以通過終端直接調用或查詢相關電氣部件及模型的詳細信息。通過對數據庫的統一創建和管理,可以實現設計的規范化和標準化,在完善管理的同時提高了工作效率。

標準數據庫包含兩個部分:圖形符號庫和零部件信息數據庫。

圖形符號庫為電氣設備的圖形表示,即用電路符號簡化表示電氣設備,它包含了基本的電氣屬性,如針腳定義,內部電路等等信息。

圖3

零部件符號庫則定義了線束設計的各類零部件的特性信息,通過建立各類零部件的基礎數據庫并賦予零部件設計屬性,如材料、重量、價格及相關零部件的關聯關系(如插接件和選用端子的關聯關系)等來滿足設計及工程計算需求。

圖4

通過數據庫可以建立管理機制:零部件的數據查詢,條件查詢;關聯零部件的使用情況,零部件被借用的項目查詢等等,并可賦予特定零部件狀態特性,如“新增(new)”、“在用(current)”、“廢止(obsolete)”等狀態,為生產和后續車型選用提供依據。

管理和維護CHS軟件中的各類代碼:插接件和導線顏色代碼、零部件類型代碼、線徑及材料代碼、零部件供應商代碼等等,在建立新的零部件時,設計人員可以通過直接選用代碼來定義零部件,達到部件建立高效率和準確性。

圖5

2.2 項目系統設計過程

基于CHS的軟件設計流程線束設計過程通過CHS軟件中的Capital project模塊與汽車車型的設計過程進行統一,項目中的線束設計概要流程如下圖:

圖6

Project模塊是CHS的項目管理模塊,設計人員可以通過它設定項目的系統參數和設計使用的基礎數據,創建線束設計模板,如圖紙參數設定,發布等級設定、設計規則設定、命名規則設定、對象名稱/屬性設定、圖紙變更策略、車型選項/配置設定及圖紙版本和權限管理(草圖、發布、廢止)等,并通過“域”的概念來設定項目團隊人員的權限控制(設計人員,庫管理人員、項目管理人員等等)。

項目建立完成后,就進入整車電氣系統實現交付物的設計過程。設計員根據設計方案運用 CHS平臺的Capital Logic設計工具繪制原理圖,通過直接調用圖形符號庫中的圖形符號,把器件、系統之間的邏輯關系通過軟件提供的功能聯系起來。

2.3 系統的設計

電氣總線路的系統設計包含拓撲設計/原理設計/接線圖設計/二維生產圖設計,是整個設計流程的核心部分,在此過程輸出整車開發的電氣線路設計交付物,具體的設計過程如下:

設計布置階段根據整車開發的造型及配置設計要求繪制整車topology架構,定義A-Ⅱ整車電氣零部件的布置位置和Inline的分布情況,輔助原理接線圖設計。

使用已建立的圖形數據庫,繪制完成開發型項目基礎原理圖,并通過基礎原理圖復用功能可移植在共電氣平臺車型上,確保設計質量和效率。

通過共用原理圖轉換成接線圖紙,定義各電氣部件的功能,線束的規格、整車的配置Code,完成開發車型整車電氣原理和線束的基礎設計。

圖7

通過三維設計軟件繪制完成A-Ⅱ整車線束數模,并導入各線束附件的電氣設備屬性定義。利用3D模型數據轉換,將線束的導線長度,直徑和分支直徑、插接件位置功能信息導入軟件,完成A-Ⅱ的線束基線圖紙繪制。

基于基線,自動抽取原理圖中回路信息進入A-Ⅱ線束二維圖,并通過Style設置,自動生成回路切線表和物料清單BOM、配置選項表等。

圖8

3.4 設計規則的檢查

圖9

根據設計標準定義設計規則,再把具體的設計規則定義到系統綜合中。規則的種類有:屬性規則定義 (Attributes and Properties)、放置規則定義 ( Placement)接地規則定義(Ground Refinement)、布線規則定義 (Routing) 規則可定義到 Slot、Ground、Connector、nline Connector、Bundle等,也可以對整個車型定義規則,也可以對整個線束定義規則,也可以整個接地定義規則,規則定義可對整個系統設計文件的準確性和完整性進行檢查。

2.5 設計的仿真

通過工具的仿真功能能將整車電氣系統的功能兼容性測試,器件篩選和極限測試,失效模式影響分析等工作提前到設計階段;

將整車電路設計數據進行仿真模擬、功能對比,對整車電氣系統質量的提高,研發成本降低,工程更改的減少有非常積極的作用,“設計階段”的仿真分析結果,也能為“驗證階段”進行的實體測試提供案例指導和關注重點。

圖10

3 結論

基于信息化工具的汽車線束設計流程充分體現了汽車設計中在信息化產業不斷發展的過程中可以取得更大的進步,而此流程的建立和應用也為主機廠提供規范輸出文件和零部件選用提供方案,也為設計校核時間提前至設計初及工程設計結果的成本重量校核奠定了基礎。

Analysis of the design process of automotive wire bundles based on software applications

Wu Zhenyun, Yu Shiyun, Li Yue

( Anhui Jianghuai Automobile group Co. Ltd., Anhui Hefei 230601 )

In the automotive wiring harness design process is presented based on the information design process method,based on the information of the electric principle and wiring harness design process project can established the principle of electric circuitry design + topology location design and connector hole defined + + model configuration design rules to automatically generate streamline of wire connection, professional design process. The design of parts and graphics database of electrical circuit was established through the project, and the selection process of parts was standardized, and the design modularization/generalization requirement was achieved. New process deliverables, such as wiring diagrams, are introduced to improve design levels; Design rule checking and simulation will design the wrong identification process early in the design phase; The cost of the project will be greatly enhanced by the auto-generated EBOM combination of the database to the components and other weights. Through the development of the project, the design capability of the linear beam is improved, and the experience of the application of information design tools is accumulated.

the wiring design process; Application of information tools; Specification; Design level improvement

CLC NO.: U462.1 Document Code: A Article ID: 1671-7988 (2017)12-76-04

U462.1 文獻標識碼:A 文章編號:1671-7988 (2017)12-76-04

10.16638/j.cnki.1671-7988.2017.12.024

吳震云,就職于安徽江淮汽車集團股份有限公司。