銅冶煉煙氣超低排放設計與生產實踐

曹汝俊,董木森,布乃祥,張化剛

(陽谷祥光銅業有限公司熔煉廠,山東陽谷 252300)

生產實踐

銅冶煉煙氣超低排放設計與生產實踐

曹汝俊,董木森,布乃祥,張化剛

(陽谷祥光銅業有限公司熔煉廠,山東陽谷 252300)

介紹了祥光銅業引進雙氧水脫硫工藝對SO2濃度較高且波動大的冰銅粒化煙氣和陽極爐煙氣進行處理。重點介紹了煙氣脫硫裝置的工藝流程、設備和運行情況。冰銅粒化煙氣和陽極爐煙氣經過干、濕法凈化和雙氧水脫硫處理后,排放尾氣含塵質量濃度小于6 mg/m3,ρ(SO2)在30 mg/m3以下,實現了尾氣超低排放。脫硫裝置收集的煙塵直接返回熔煉、吹煉爐,產出的純凈稀硫酸可回用于硫酸裝置。

銅冶煉 煙氣 脫硫 除塵 雙氧水 實踐

冰銅粒化和陽極精煉是銅冶煉工藝過程中的重要環節,這兩個工序產生的煙氣SO2濃度波動都較大,不適合直接用于制酸。這兩股煙氣原分別由1套氨法脫硫和1套鈉堿法脫硫系統處理。由于多方面的原因,處理效果已無法滿足京津冀及周邊地區大氣污染治理的要求。為滿足新的環保要求,并實現資源綜合回收利用,祥光銅業和雙盾環境科技有限公司共同研究,重新設計建設了2套煙氣處理系統。

1 煙氣條件

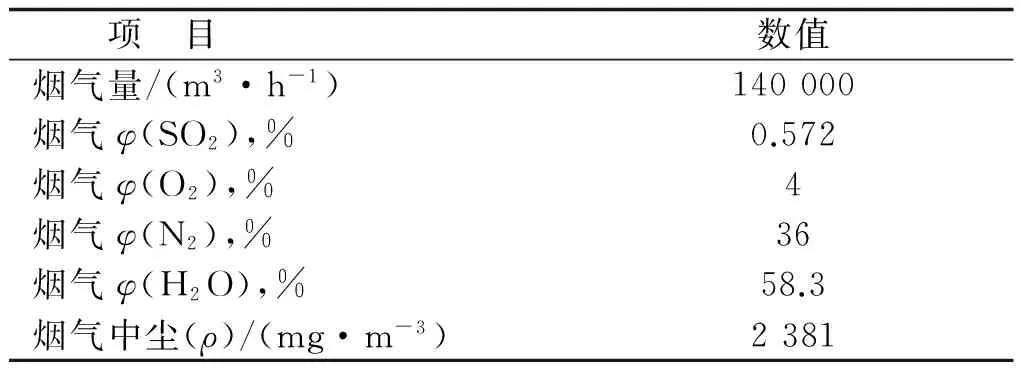

1.1 冰銅粒化煙氣

陽谷祥光銅業有限公司(以下簡稱祥光銅業)冰銅粒化采用自主研發的工藝,先由壓縮氮氣吹散熔融冰銅液,再用水噴淋冷卻,其煙氣條件見表1。

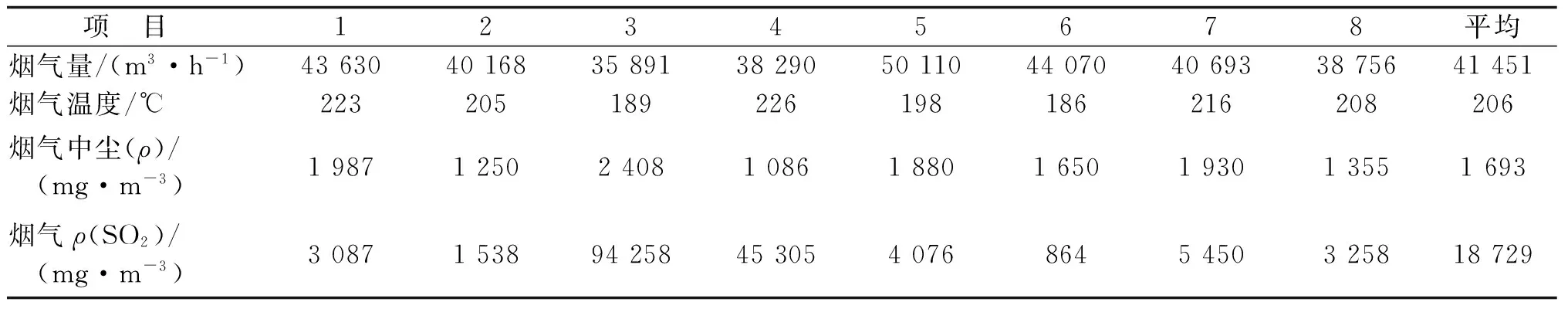

表1 冰銅粒化系統煙氣主要參數

由于冰銅粒化系統為間斷性作業,其煙氣成分極不穩定,主要有如下特點:

1) 煙氣溫度波動大。放銅期間溫度為80~120 ℃,非放銅期間為常溫。

2) 煙氣量波動大。放銅期間煙氣量為(0.9~1.4)×105m3/h,非放銅期間約5×104m3/h。

3) 煙氣中SO2體積分數波動大。放銅期間φ(SO2)為0.1%~0.4%,非放銅期間為0。

4) 煙氣中粉塵濃度波動大。粉塵主要成分為冰銅,砷、鉛等易揮發元素含量略高于正常冰銅。

5) 煙氣中水分含量極高,給除塵工藝的選擇增加了難度。

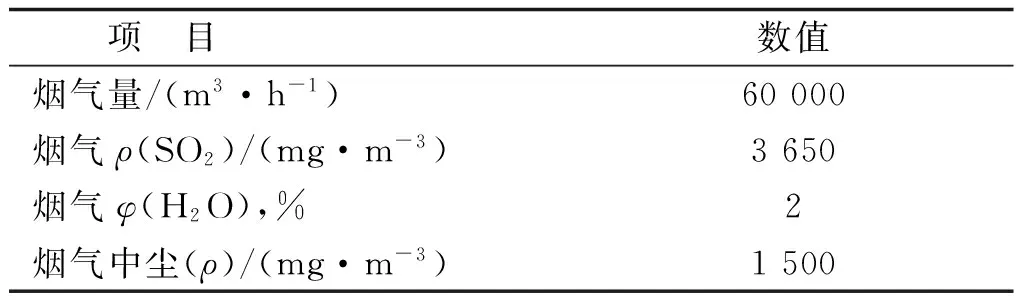

1.2 陽極爐煙氣

祥光銅業有2臺傾轉式陽極爐,平時交叉作業。其作業過程包含待料保溫、加料、氧化、還原和澆鑄等幾個階段,平均煙氣條件見表2。

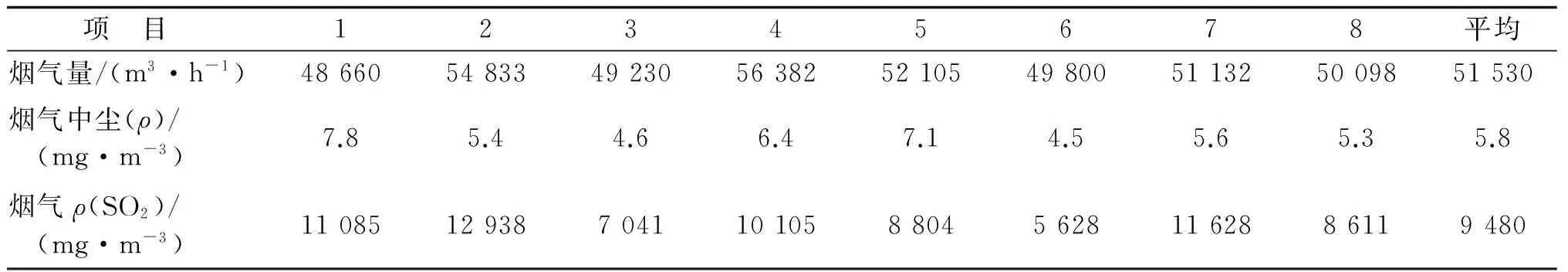

表2 陽極爐煙氣主要成分

陽極爐不同的作業階段煙氣成分變化很大,有以下特點:

1) 氧化-還原期間煙氣量較大,最高可達6×104m3/h。

2) 全天含塵平均質量濃度約1.5 g/m3,最高出現在還原期,峰值達到2.5 g/m3。

3) 全天SO2平均質量濃度約3 650 mg/m3,最高出現在氧化期,峰值達到100 g/m3。

2 脫硫工藝的比較和選擇

目前煙氣脫硫技術很多種,按脫硫劑形態可分為干法、半干法和濕法三大類;按照氣體凈化原理分為吸收法、吸附法和催化轉化法等[1-2]。干法大多體積龐大、投資及運行費用較高。濕法相對較為簡單,多通過堿性脫硫劑來吸收煙氣中的SO2。目前常用的濕法脫硫工藝有氨法、鈉堿法、氧化鋅法、離子液法、石灰石-石膏法、氧化鎂法和雙氧水法等[3]。

該項目兩股煙氣有個共同的特點:SO2濃度波動大,不適合直接用于制酸系統。且現場空間有限,干法脫硫難以實現。在考慮兩股煙氣特點、尾氣排放指標的控制、SO2回收利用、廢水廢渣再利用以及工廠內其他工序的特性等情況后,祥光銅業選擇雙氧水脫硫工藝對冰銅粒化和陽極精煉工序所產生的煙氣進行處理。

3 雙氧水脫硫原理及煙氣處理系統設計

3.1 雙氧水脫硫原理

雙氧水法脫硫的基本原理是將雙氧水溶液加入到脫硫塔中,通過泵循環及分散措施使H2O2與煙氣中的SO2接觸,利用H2O2的氧化性將SO2氧化為硫酸,然后吸收進入循環液中,實現SO2與煙氣分離,達到脫硫的目的[4-5]。

其化學反應方程式為:

H2O2+SO2→H2SO4

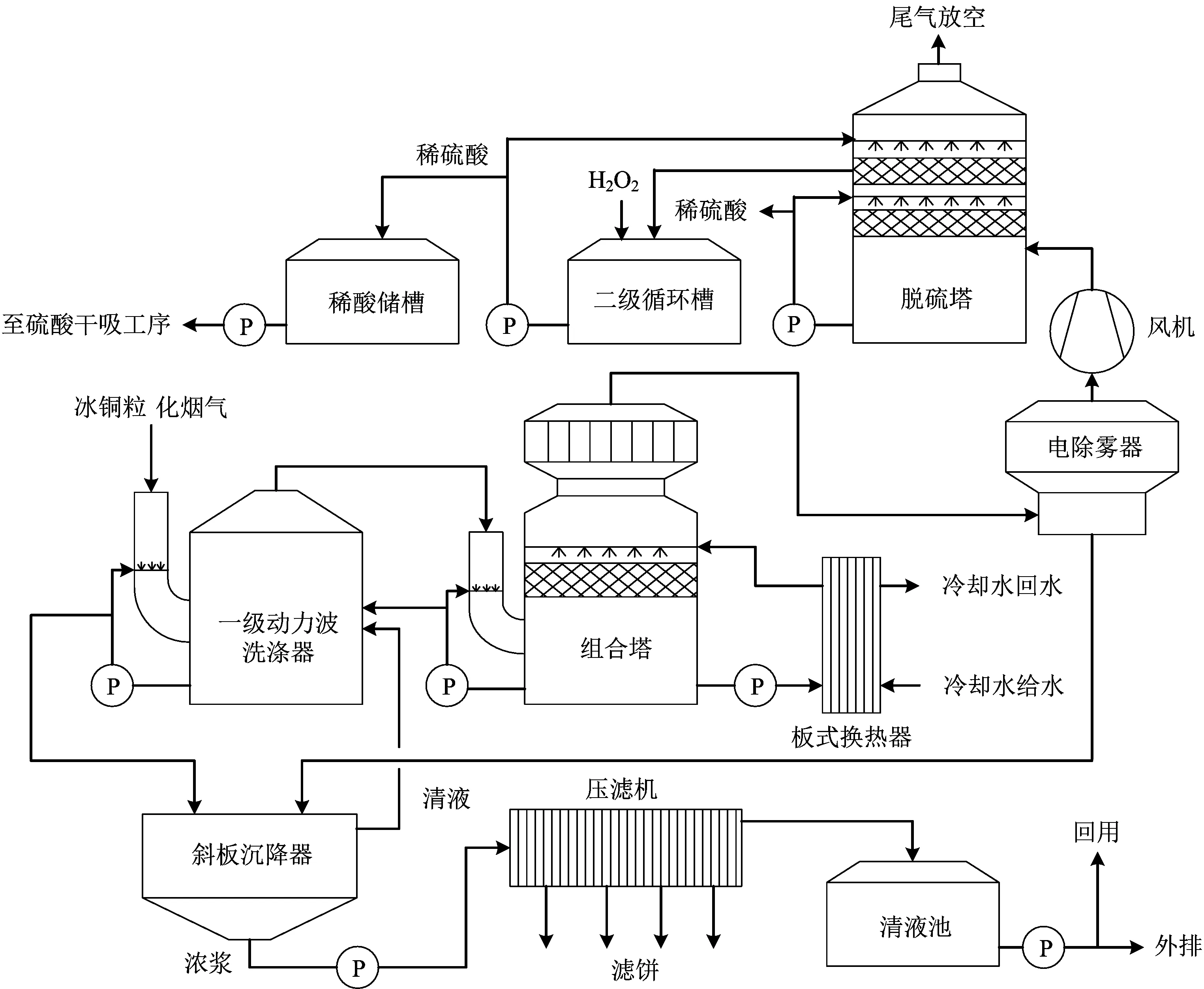

3.2 冰銅粒化煙氣處理工藝設計

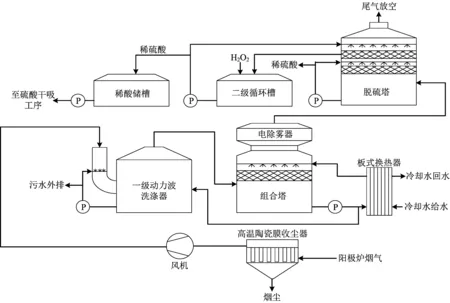

冰銅粒化煙氣為高溫濕煙氣,選擇濕法凈化+雙氧水脫硫兩段式處理工藝比較合理。其工藝流程見圖1。

冰銅粒化煙氣先經煙氣凈化系統除塵和降溫,把煙氣含塵質量濃度降低到5 mg/m3以下,溫度降低到50 ℃以下。然后再進入脫硫系統進行脫硫,把煙氣中SO2質量濃度降低到50 mg/m3以下。煙氣凈化系統配置有污水過濾系統,用于過濾洗滌過程中產生的廢水,回收洗滌下來的粉塵;配置有循環冷卻水系統,用于煙氣降溫。

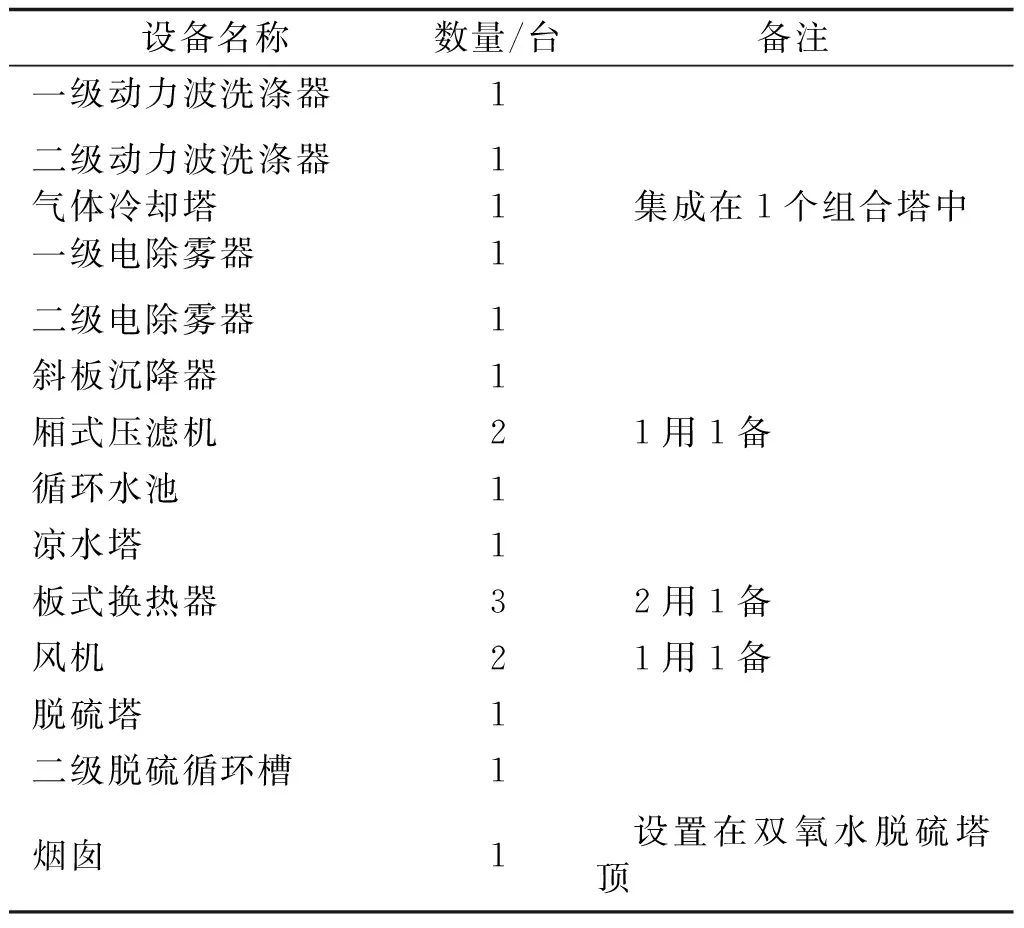

3.3 冰銅粒化煙氣處理系統配置及設備選擇

整個煙氣脫硫系統包含兩級動力波洗滌器、一級氣體冷卻塔、兩級電除霧器、風機、脫硫塔、二級脫硫循環槽、雙氧水儲罐、廢水凈化系統和換熱冷卻水系統,以及配套的泵類設備及閥門。現場空間有限,為減少占地面積,把二級動力波洗滌器、氣體冷卻塔和一級電除霧器集成在1臺組合塔中,把兩級脫硫集成在1個脫硫組合塔中。廢水凈化系統包含1臺斜板沉降器、2臺箱式壓濾機、1個清液池以及2臺壓濾給液泵。換熱冷卻系統包含3臺板式換熱器、1個循環水池、1臺冷卻塔和2臺循環水泵。冰銅粒化煙氣脫硫系統主要設備見表3。

3.4 陽極爐煙氣處理工藝設計

陽極爐煙氣為高溫干煙氣,選擇“干濕結合凈化+雙氧水脫硫”兩段式處理工藝可有利于煙塵的回收利用,減少廢水的產出,可產出干凈的稀硫酸。干法收塵選用高溫陶瓷膜收塵器,可有效把煙氣含塵質量濃度降低到20 mg/m3以下;濕法除塵選擇一級動力波洗滌器+一級氣體冷卻塔+一級電除霧器,經過處理可把煙氣含塵質量濃度降低到5 mg/m3以下,并把煙氣溫度降低到50 ℃以下。雙氧水脫硫選擇雙循環噴淋吸收的模式,通過兩級循環液酸濃和

圖1 冰銅粒化煙氣脫硫工藝流程

設備名稱數量/臺備注一級動力波洗滌器1二級動力波洗滌器氣體冷卻塔一級電除霧器111 集成在1個組合塔中二級電除霧器1斜板沉降器1廂式壓濾機2 1用1備循環水池1涼水塔1板式換熱器3 2用1備風機2 1用1備脫硫塔1二級脫硫循環槽1煙囪1 設置在雙氧水脫硫塔頂

雙氧水濃度梯度控制,可達到雙氧水利用率和脫硫效果最大化。另外,系統配置1套循環冷卻水系統,用于煙氣降溫。陽極爐煙氣脫硫工藝流程見圖2。

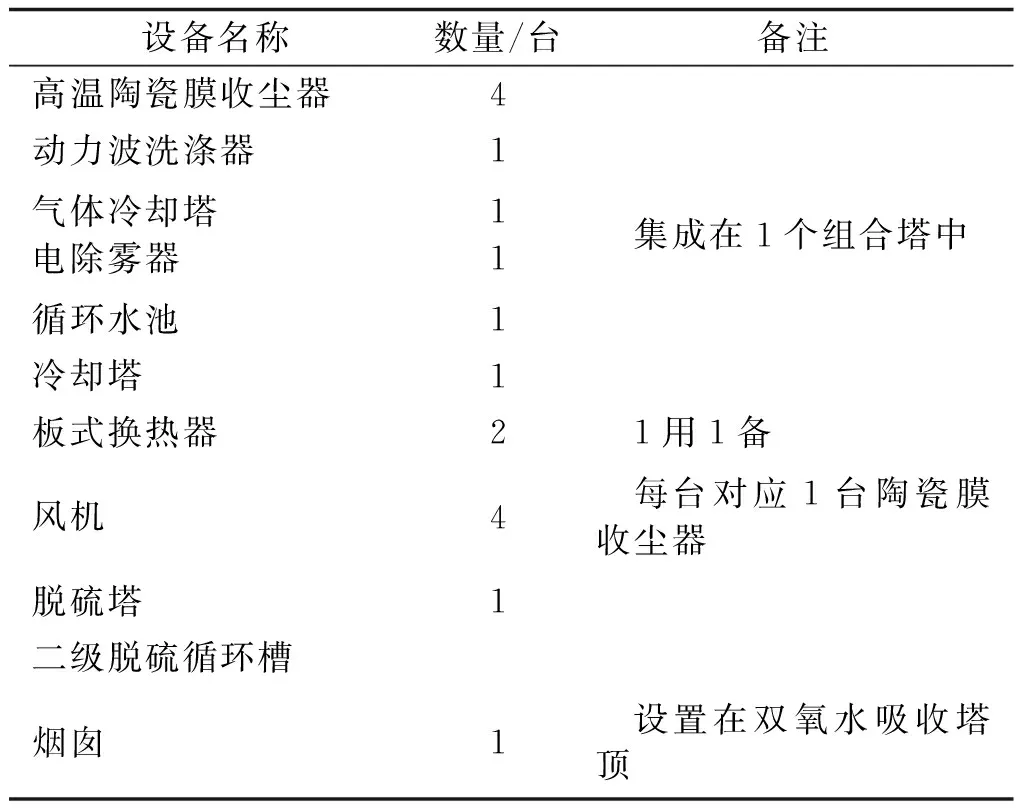

3.5 陽極爐煙氣處理系統配置及設備選擇

整個煙氣脫硫系統包含高溫陶瓷膜收塵器、動力波洗滌器、氣體冷卻塔、電除霧器、風機、脫硫塔、二級脫硫循環槽、雙氧水儲罐和換熱冷卻水系統,以及配套的泵類設備及閥門。由于現場空間有限,為減少占地面積,把氣體冷卻塔和電除霧器集成在一臺組合塔中,把兩級脫硫集成在一個脫硫組合塔中。換熱冷卻水系統包含2臺板式換熱器、1個循環水池、1臺冷卻塔和2臺循環水泵。陽極爐煙氣脫硫系統主要設備見表4。

表4 陽極爐煙氣脫硫系統主要設備

4 運行情況

2017年4月,冰銅粒化和陽極爐煙氣脫硫系統建成并投用。目前,兩套脫硫系統運行穩定,各項指標均達到設計值。

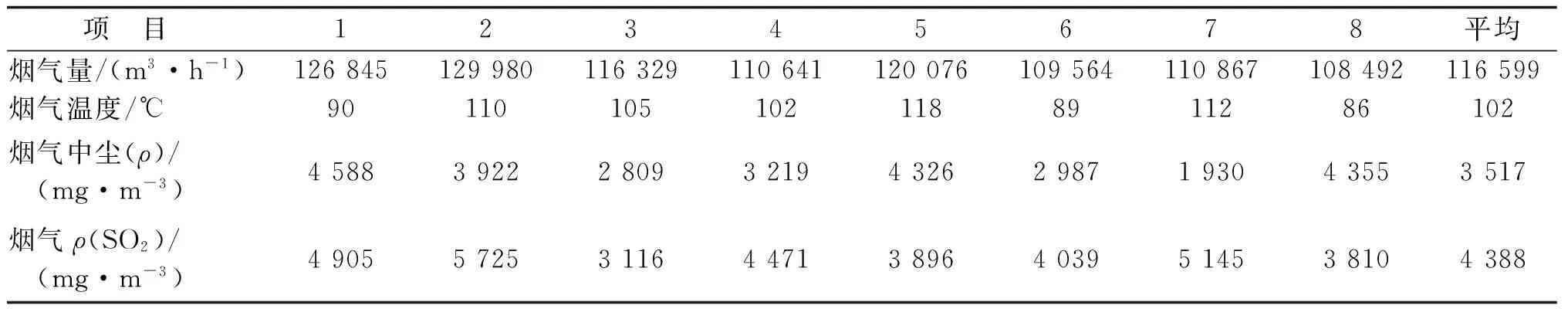

4.1 入口煙氣實測值

幾個月的生產過程中,技術人員不定時地檢測兩個系統入口煙氣參數,冰銅粒化煙氣脫硫系統入口煙氣參數見表5,陽極爐煙氣脫硫系統入口煙氣參數見表6。

區域需水包括生產需水、生活需水、生態需水,受到氣候條件、人口增長、國民經濟發展、產業結構布局等多方面因素影響。其中,作物在生長過程中因供水不足,阻礙正常生長而發生的水量虧缺稱為農業干旱。

圖2 陽極爐煙氣脫硫工藝流程

項 目12345678平均煙氣量/(m3·h-1)126845129980116329110641120076109564110867108492116599煙氣溫度/℃901101051021188911286102煙氣中塵(ρ)/ (mg·m-3)458839222809321943262987193043553517煙氣ρ(SO2)/ (mg·m-3)490557253116447138964039514538104388

表6 陽極爐煙氣脫硫系統入口煙氣參數

由表5可見:該系統最大煙氣量約為1.3×105m3/h,在設計范圍之內。煙氣中塵和SO2質量濃度也與設計基本相符。

由表6可見:該系統煙氣量約4×104m3/h,峰值超過5×104m3/h;煙氣溫度200 ℃左右,波動不大;含塵質量濃度在1.0~2.5 g/m3波動;SO2質量濃度波動較大,最高達到94 258 mg/m3,最低只有864 mg/m3。這些數據與設計參數基本相符。

4.2 脫硫塔入口煙氣實測

4.2.1 冰銅粒化煙氣脫硫塔入口

冰銅粒化煙氣從一級動力波洗滌器入口進入煙氣凈化工序,經兩級動力波洗滌、氣體冷卻塔降溫及兩級電除霧器捕集后,進入脫硫塔。其煙氣檢測數據見表7。

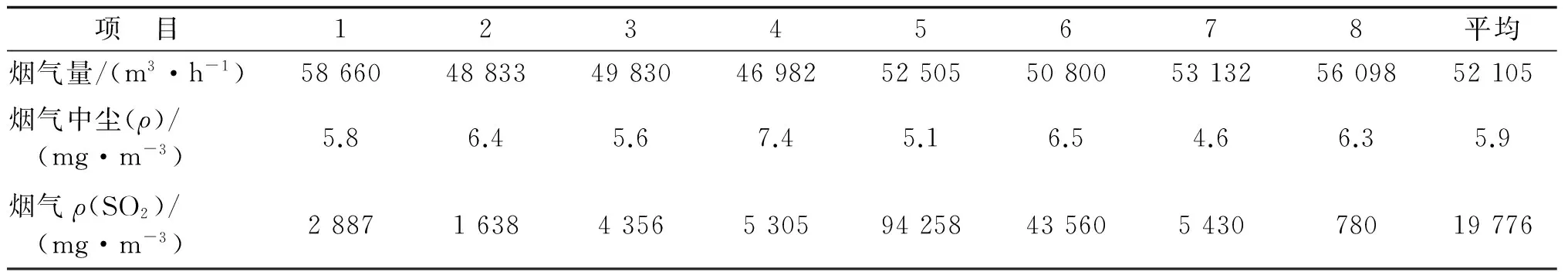

經氣體冷卻塔降溫后,煙氣中大部分水氣冷凝,煙氣量大幅減少,煙氣中ρ(SO2)升高。煙氣凈化工序除塵效果非常顯著,處理后煙氣含塵質量濃度基本穩定在8 mg/m3以下,除塵效率達到了99.9%以上。

4.2.2 陽極爐煙氣脫硫塔入口

二級電除霧器出口煙氣檢測數據見表8。

表7 二級電除霧器出口冰銅粒化煙氣檢測數據

表8 二級電除霧器出口陽極爐煙氣檢測數據

經洗滌后,煙氣中增加了部分水蒸氣,總煙氣量有所增加。煙氣凈化工序除塵效果非常顯著,處理后煙氣含塵質量濃度基本穩定在8 mg/m3以下,除塵效率達到99.9%以上。SO2在凈化系統中的損失較少。

4.3 脫硫循環液雙氧水濃度控制

該脫硫系統脫硫劑采用w(H2O2)為27.5%的工業雙氧水,在兩級循環槽內稀釋后使用。根據設計,二級循環槽中的循環液外排往一級循環槽,統一由一級循環槽向系統外排稀硫酸。雙氧水濃度呈梯度控制,有利于控制尾氣指標,減少雙氧水的消耗。

兩套脫硫系統一級脫硫循環液設計w(H2O2)為0.1%~0.5%,二級脫硫循環液設計w(H2O2)0.3%~1.0%。實際控制冰銅粒化煙氣脫硫系統一級脫硫循環液w(H2O2)0.2%左右,二級脫硫循環液w(H2O2)0.4%左右;陽極爐煙氣脫硫系統一級脫硫循環液w(H2O2)0.3%左右,二級脫硫循環液w(H2O2)0.5%左右。與冰銅粒化煙氣脫硫循環液相比,陽極爐煙氣脫硫循環液雙氧水濃度控制較高。因為陽極爐煙氣SO2濃度波動大,為保證脫硫效果,適當提高雙氧水濃度。

4.4 尾氣排放指標檢測

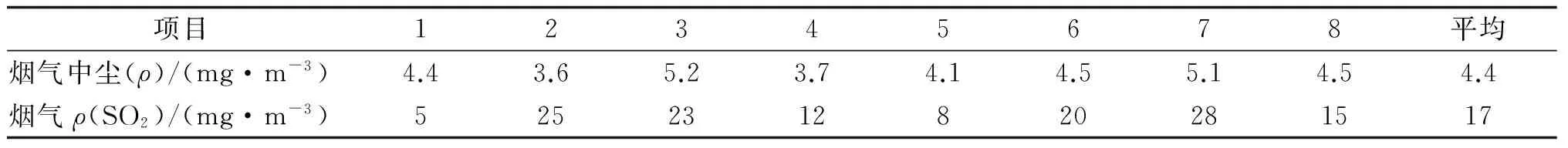

兩套脫硫系統建成后,經調試尾氣指標均達到設計值。通過在線監測和幾個月來人工跟蹤檢測,冰銅粒化煙氣脫硫系統排放指標見表9,陽極爐煙氣脫硫系統排放指標見表10。

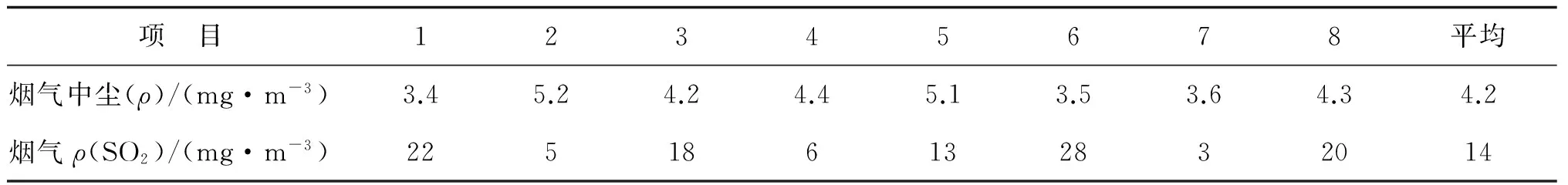

表9 冰銅粒化煙氣脫硫系統排放指標

表10 陽極爐煙氣脫硫系統排放指標

兩套脫硫系統排放尾氣含塵質量濃度基本控制在6 mg/m3以下,系統除塵效率超過99.99%;尾氣SO2質量濃度基本控制在30 mg/m3以下,系統脫硫效率超過99.99%。各項指標都優于目前相關行業標準。

4.5 副產品稀硫酸產出及處理

經生產實踐觀察、統計發現,在不補水和不外排的情況下,兩級循環槽內的液位基本上保持穩定,也就是說煙氣帶來的水分和帶走的水分基本平衡。這為循環液硫酸濃度的控制提供了方便。實際生產操作中,稀酸w(H2SO4)最高可控制到40%以上。但稀酸濃度越高,尾氣酸霧的濃度也越大。兩套系統產出的稀硫酸作為硫酸干吸工序補充水用。祥光銅業硫酸裝置負荷大,稀硫酸回用于硫酸裝置不成問題,所以稀硫酸w(H2SO4)控制在20%左右。

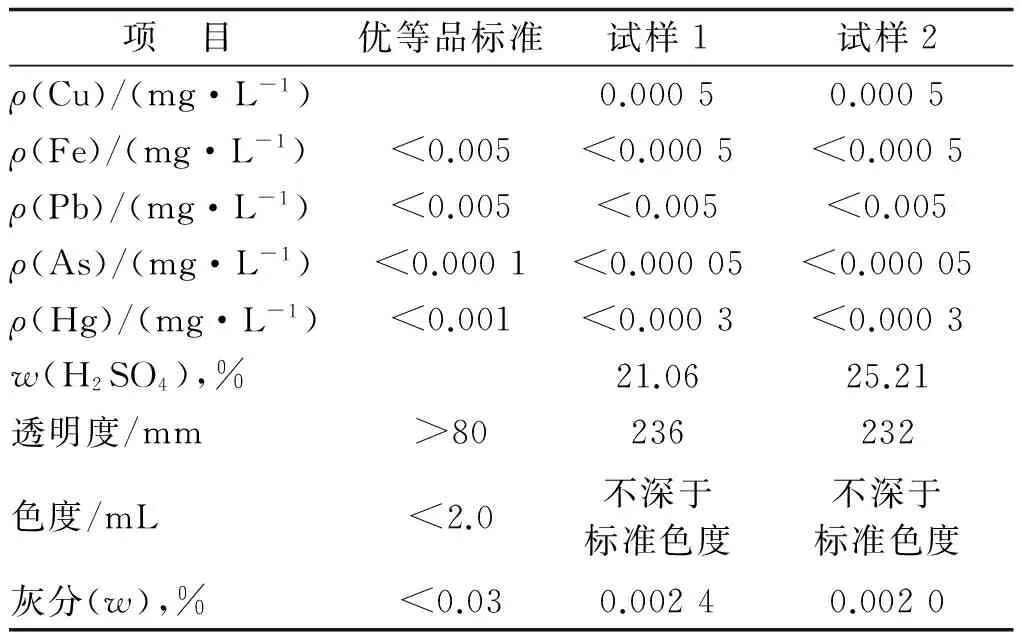

根據生產統計,兩套脫硫系統平均產出稀硫酸100 t/d左右,其品質都達到了GB/T 534—2014《工業硫酸》優等品的標準,取樣分析結果見表11。

表11 稀硫酸品質分析

4.6 煙塵與廢水回收利用

4.6.1 煙塵回收利用

冰銅粒化煙塵主要被收集在一級動力波循環液中,經斜板沉降器濃縮后在壓濾機中形成濾餅。經化驗分析,濾餅成分主要是冰銅(砷、鉛元素略高于正常冰銅),直接作為吹煉爐的原料使用。

陽極爐煙塵主要在高溫陶瓷膜收塵器中被收集,然后排入煙灰罐。經化驗分析,該煙塵與吹煉爐煙塵成分相差不大,w(Cu)20%左右,直接返回熔煉、吹煉爐。

4.6.2 廢水回收利用

冰銅粒化煙氣含有大量水蒸氣,在動力波洗滌器和氣體冷卻塔降溫過程中,絕大部分水蒸氣冷凝成水。系統內的水處于富余狀態,需要開路處理部分廢水。脫硫系統原設計組合塔中富余的循環液排往一級動力波洗滌器,一級動力波洗滌器循環液富余部分經斜板沉降器處理后,上清液及壓濾機清液排往冰銅粒化系統作為噴淋冷卻水。但該廢水中含有大量的稀(亞)硫酸,需加入液堿中和后才能使用。

后經研究發現,組合塔循環液中的稀酸濃度遠低于一級動力波洗滌器循環液,且組合塔循環液清潔度較高,可直接返回冰銅粒化系統使用,減少液堿用量。技術人員對冰銅煙氣凈化脫硫系統水循環流程進行了一次優化,組合塔富余循環液直接排往冰銅粒化系統;一級動力波洗滌器循環液經斜板沉降器和壓濾機處理后清液返回一級動力波洗滌器循環利用。一級動力波洗滌器循環液有少量富余,可排往冰銅粒化系統使用。優化后,一級動力波洗滌器循環液中的稀酸濃度升高,組合塔循環液稀酸濃度幾乎沒有變化。脫硫系統運行穩定,冰銅粒化用于中和廢水的液堿量減少了約2/3。

陽極爐煙氣經陶瓷膜除塵器除塵后,煙塵顆粒基本被去除,但煙氣中仍含有細微的鈉、鉀、鈣、硒等氧化物。這些氧化物在動力波洗滌器洗滌過程中溶解于循環液形成硫酸鹽溶液。隨著長時間的積累,循環液中硫酸鹽的濃度會不斷增加,需要定期置換部分液體來維持平衡。經過計算和實際運行的檢驗,每天需外排廢水6 t。這些濃鹽廢水排往硫酸車間的廢酸處理工序集中處理。

5 結語

祥光銅業是世界上煉銅技術最先進的銅冶煉廠之一。自建廠以來,技術人員一直致力于技術創新和清潔生產。就尾氣處理,祥光銅業曾使用過干法收塵、濕法收塵、氨法脫硫、鈉堿法脫硫等工藝。各種尾氣處理工藝都有其優缺點。雙氧水脫硫工藝是目前比較成熟的尾氣脫硫工藝,多用于硫酸制酸系統的尾氣脫硫,其產出純凈的稀硫酸,便于回收利用。祥光銅業經過與雙盾環境科技公司共同研究,引進雙氧水脫硫技術并加以優化改造,對冰銅粒化煙氣和陽極爐煙氣進行處理,其結果非常成功。系統中的水、氣、塵都得到較好地利用,同時尾氣排放指標也優于當前的行業標準,積極響應了國家對京津冀周邊地區大氣治理的環保要求。

從環保效益方面來看,雙氧水脫硫工藝的產出物能循環利用,不產生新的廢物,對環境保護有利。冰銅粒化煙氣和陽極爐煙氣經雙氧水脫硫后,排放尾氣含塵質量濃度小于6 mg/m3,ρ(SO2)在30 mg/m3以下。這個指標在所有工業化尾氣脫硫工藝中具有非常明顯的優勢。

[1] 趙琳,寧敏.我國煙氣脫硫脫硝技術現狀與進展[J].現代制造技術與裝備,2015(5):116-117.

[2] 秦贏,董四祿.冶煉廠環境集煙脫硫技術綜述[J].硫酸工業,2017(2):9-14.

[3] 紀羅軍,金蘇閩.我國有色冶煉及煙氣制酸環保技術進展與展望(續)[J].硫酸工業,2016(5):1-9.

[4] 張恒昌,尚小科.雙氧水法硫酸尾氣脫硫實踐[J].硫酸工業,2016(2):36-39.

[5] 蔡兵,楊洪才,陳瓏文.銅冶煉煙氣制酸尾氣處理實踐[J].有色冶金設計與研究,2017,38(2):12-14.

Designandproductionpracticeofoff-gasincoppersmeltingultra-lowemission

CAORujun,DONGMusen,BUNaixiang,ZHANGHuagang

(Smelter of Yanggu Xiangguang Copper Co., Ltd., Yanggu, Shandong, 252300, China)

Hydrogen peroxide process is adopted by Xiangguang Copper to dispose both matte granulation off-gas with higher concentration of SO2and bigger fluctuation and anode furnace off-gas. Process, equipment and operation of off-gas desulphurization equipment are described. The concentration of dust and SO2in discharged off-gas were less than 6 mg/m3and 30 mg/m3respectively after off-gas of matte granulation and anode furnace were disposed with dry/wet purification and hydrogen peroxide desulphurization, achieving off-gas ultra-low emission. Dust collected by desulphurization equipment directly returned to smelting and converting furnace, with the production of pure dilute sulphuric acid back to sulphutic acid plant.

copper smelting; off-gas; desulphurization; dust removal; hydrogen peroxide; practice

2017-08-12。

曹汝俊,男,陽谷祥光銅業有限公司熔煉廠廠長、工程師,現從事生產技術管理工作。電話:18866358028;E-mail:rujun.cao@xiangguang.com。

TQ111.16;X781

B

1002-1507(2017)11-0005-07