亞硫酸鈉生產中多介質防腐的研究

高 磊,魏占鴻,唐照勇,賀少方,楊 煦

(金川集團股份有限公司化工廠,甘肅金昌 737100)

亞硫酸鈉生產中多介質防腐的研究

高 磊,魏占鴻,唐照勇,賀少方,楊 煦

(金川集團股份有限公司化工廠,甘肅金昌 737100)

金川集團公司低濃度SO2煙氣成分復雜,煙氣濃度、氣量、溫度等工況條件差異較大。在吸收治理過程中生產的稀酸、亞硫酸鈉等物質對系統設備、設施、廠房等造成了嚴重地腐蝕破壞。裝置運行存在多處安全隱患,運行成本居高不下。通過研究相關腐蝕機理,針對性的采取相關防腐措施,有效降低系統腐蝕狀況,提高系統運行穩定性。

硫酸生產 尾氣脫硫 亞硫酸鈉 腐蝕 研究

金川集團股份有限公司(以下簡稱金川公司)低濃度SO2煙氣采用氫氧化鈉吸收,生產無水亞硫酸鈉。該裝置生產規模為100 kt/a,是目前國內最大的亞硫酸鈉產品生產系統。由于金川公司低濃度SO2煙氣成分復雜,煙氣濃度、氣量、溫度等工況條件差異較大,在吸收治理過程中生產的稀酸、亞硫酸鈉等物質對裝置設備、設施、廠房等造成了嚴重的腐蝕破壞,造成維修費用及系統運行成本居高不下,系統運行存在多處安全隱患[1]。通過研究相關腐蝕機理,針對性地采取相關防腐措施可以有效降低系統腐蝕狀況,提高系統運行穩定性。

1 亞硫酸鈉及稀酸性質

亞硫酸鈉,分子式Na2SO3,分子量126.04,為白色沙礫狀或粉末狀結晶。其易溶于水,水溶液呈堿性,pH值9.0~9.5。微溶于醇,不溶于液氯、氨。熔點為150 ℃(失水分解),再熱則熔化,發生歧化反應生成硫化鈉與硫酸鈉的混合物[2]。

亞硫酸鈉還原性極強,置于空氣中逐漸氧化為硫酸鈉。其水溶液因水解而呈堿性,酸化時放出有毒的二氧化硫氣體。溶液使石蕊和酚酞試液呈堿性指示色,與酸反應產生二氧化硫氣體。

Na2SO3在溶液中水解呈微堿性,其反應方程式如下:

SO32-+H2O → HSO3-+OH-

HSO3-+H2O → H2SO3+OH-

Na2SO3加熱至高溫,發生歧化反應,生成硫化鈉和硫酸鈉,其反應方程式如下:

4Na2SO3→ 3Na2SO4+Na2S

Na2SO3+H2SO4→ Na2SO4+H2O+SO2↑

通常情況下硫酸以各種不同的水溶液形式存在,一般將w(H2SO4)>75%的硫酸稱為濃硫酸,w(H2SO4)75%的硫酸稱為稀硫酸。

硫酸是一種活潑的二元無機酸,能和多種金屬發生反應,硫酸具有強腐蝕性和氧化性。金屬容易被稀硫酸腐蝕,而對濃硫酸而言一般比較穩定。也就是說硫酸對金屬的作用隨濃度不同而不同,在低濃度時酸的作用是引起H+激烈的置換反應;濃度高時H+的反應逐漸減弱,不會與金屬直接作用產生金屬鹽類。在低濃度SO2煙氣治理過程中主要以稀硫酸形式存在于系統之中。

2 腐蝕現狀及腐蝕機理

2.1 鋼筋混凝土

亞硫酸鈉是低濃度SO2煙氣吸收治理過程中產生的副產物,由于亞硫酸鈉生產過程長期處于高溫、含水量高、含塵量高環境,其中亞硫酸鈉物料會對廠房混凝土基礎、鋼結構構件造成嚴重腐蝕,使廠房混凝土基礎及鋼結構出現嚴重腐蝕、脫落變型等情況。

亞硫酸鈉對混凝土的腐蝕是一個非常復雜的物理化學過程[3]。由于混凝土本身是一種由石子、砂、水和粉煤灰等外摻料組合而成的非均勻多孔介質,在澆筑過程中會不可避免地存在一些微裂縫或氣泡等初始缺陷。當外界SO42-侵入到混凝土的內部,與混凝土中的某些成分發生一系列的反應生成難溶的礦物。這些礦物一方面由于體積膨脹導致混凝土破壞,另一方面也可使水泥的水化產物氫氧化鈣和CSH凝膠等分解或溶出。從而導致混凝土的強度和黏結性能降低。由于亞硫酸鈉生產過程中,廠房內部大量蒸汽冷凝為液體,與亞硫酸鈉物料粉塵結合后會加速廠房內部混凝土的腐蝕。其主要反應如下:

SO42-+Ca(OH)2→ CaSO4+2OH-

鋼筋混凝土的結構材料是鋼筋與混凝土的復合體。它的腐蝕形態可以分為兩種:一是由于混凝土的耐久性不足,其本身容易被破壞,同時也由于鋼筋的裸露、腐蝕而導致整個結構的破壞;二是混凝土本身并未腐蝕,但由于外部介質的作用,導致混凝土本身化學性質的改變或引入了能激發鋼筋腐蝕的離子,從而使鋼筋表面的鈍化膜喪失,引起鋼筋的誘蝕。

鋼筋混凝土的結構材料是鋼筋與混凝土的復合體。它的腐蝕形態可以分為兩種:一是由于混凝土的耐久性不足,其本身容易被破壞,同時也由于鋼筋的裸露、腐蝕而導致整個結構的破壞;二是混凝土本身并未腐蝕,但由于外部介質的作用,導致混凝土本身化學性質的改變或引入了能激發鋼筋腐蝕的離子,從而使鋼筋表面的鈍化膜喪失,引起鋼筋的誘蝕。

在正常情況下鋼筋及鋼結構不會腐蝕破壞。當pH值小于9.88時,鈍化膜會被完全破壞。主要反應有:

2Fe+O2+2H2O → 2Fe(OH)2

4Fe(OH)2+2H2O+O2→ 4Fe(OH)3

4Fe+3O2+xH2O → 2Fe2O3·xH2O

生成的Fe2O3水合物在鋼筋表面形成誘層,鐵銹體積膨脹,使混凝土沿鋼筋方向開裂,進而使混凝土保護層脫落。保護層的脫落進一步為亞硫酸鈉侵入提供便利通道,導致鋼筋銹蝕加劇,甚至使其喪失功能,使鋼結構遭到破壞。

2.2 風機

無水亞硫酸鈉裝置的風機承擔低濃度SO2煙氣的輸送任務,煙氣φ(SO2)一般在1%~3%,原有2臺風機轉子均采用Q390C+噴涂合金防腐耐磨材料的葉輪和35CrMo+過流部分噴涂合金防腐耐磨材料的主軸設計。在風機使用過程中,2臺風機均出現振動較大的問題,影響了系統的正常生產和設備的安全穩定運行。

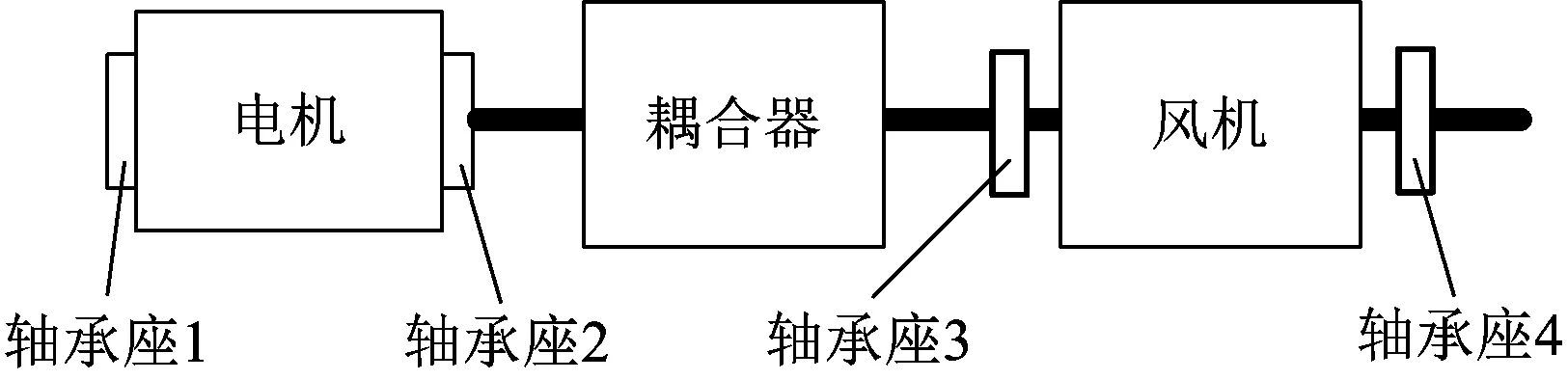

雙鈉風機電機轉速1 500 r/min。技術人員將振動測點選在電機尾端軸承座1X、1Y、1Z,電機輸出端軸承座2X、2Y、2Z,風機前端軸承座3X、3Y、3Z,風機后端軸承座4X、4Y、4Z,X—水平方向,Y—垂直方向,Z—軸向,結合風機結構示意(見圖1)對風機振動原因進行分析。

圖1 風機結構示意

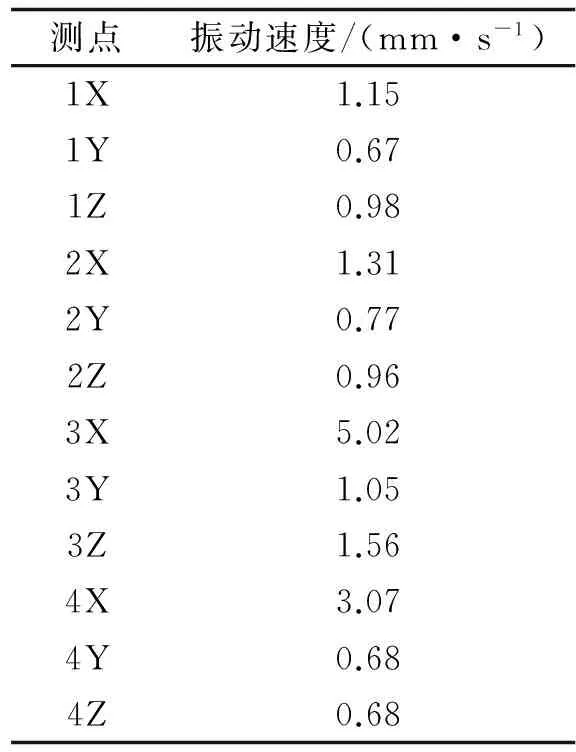

風機轉速為1 146 r/min時,技術人員對風機運行過程中各振動數值進行統計,見表1。

由表1可見:風機在測點3水平方向振動達到5 mm/s,測點4水平方向振動達到3.07 mm/s,轉子明顯不平衡。同時冶煉低濃度煙氣成分復雜,煙氣中所含二氧化硅的硬度超過鋼材,風機在高速運行過程中容易對風機葉輪產生刮痕。煙氣中所含水氣和稀酸在風機葉輪表面一些凹坑內聚集,加劇了風機轉子的腐蝕。通過對風機轉子腐蝕原因進行分析,可以判斷轉子因腐蝕造成不平衡,造成風機運行振動偏大。

表1 風機運行振動值統計

2.3 尾氣煙囪

亞硫酸鈉系統的尾氣煙囪始建于1987年,原用于硫酸系統尾氣高空排放,現用于亞硫酸鈉系統尾氣及銅熔煉系統尾氣排放。由于長年使用,煙囪內膽腐蝕嚴重,其中煙囪內膽和膨脹節原使用材質為聚丙烯。

由于亞硫酸鈉與銅熔煉尾氣性質不同,加之聚丙烯易老化、擠出成型過程中熔體的彈性大、非牛頓性強、成型收縮率大、制品易翹曲等,在煙氣長期的排放過程中對煙囪內膽和膨脹節會造成嚴重的腐蝕及應力破壞。在2013年檢查時發現8處膨脹節均有不同程度的損壞,煙囪內膽共計有27處不同程度的開裂,造成在輸送尾氣的過程中會有一部分尾氣從內膽中溢出。外溢的SO2煙氣不緊造成了煙囪周邊環境的污染;同時煙氣中由于含水較多,形成的稀酸、亞硫酸鈉液體不僅會加速原有煙囪內膽的腐蝕,而且對煙囪內部混凝土及鋼結構造成了嚴重的破壞。煙囪內膽和膨脹節腐蝕情況見圖2。

圖2 煙囪內膽及膨脹節開裂情況

3 防腐措施應用

1)針對亞硫酸鈉物料對混凝土基礎、鋼結構構件腐蝕嚴重的問題,在原有單一防腐材料和技術上,在傳統墻面防腐的基礎上,內墻增加了環氧樹脂+玻璃鋼絲布的防腐組合,外墻增加了丙烯酸防腐。在傳統地面防腐的基礎上,地面底部采用環氧煤焦油+玻璃鋼隔離層的防腐組合,地面砌筑采用環氧瀝青膠泥+花崗巖組合。在傳統鋼筋混凝土防腐的基礎上,表面增加了NGJ防腐層,鋼結構表面增加了灰色氯化橡膠防腐。

2)針對高轉速下稀酸對風機轉子腐蝕嚴重的問題,技術人員結合現場風機實際運行情況,最終選擇風機復合材質轉子的加工工藝為模壓成型工藝。風機葉輪及轉子過流部件材質采用TA2+主軸防腐,采用復合包鈦技術的新型風機轉子,使原有風機轉子腐蝕嚴重、風機運行振動大、轉子更換頻繁的問題得到了徹底解決。

3)針對尾氣中含水含亞硫酸鈉物料多的特點,技術人員應用了玻璃鋼+分段內襯四氟的煙囪內膽技術,解決了尾氣中稀酸、亞硫酸鈉對煙囪內膽及連接部位腐蝕嚴重的問題,提升了煙囪內膽使用的安全性。

4 結語

低濃度SO2煙氣吸收治理過程中腐蝕雖然是不可避免的,但腐蝕是可以控制和盡可能減緩的。如果充分利用好現有的防腐材料和技術,腐蝕損失可以減少1/4甚至更多。為控制腐蝕的產生,就需要技術人員結合冶煉低濃度SO2煙氣特點和實際生產過程中面臨的問題,通過在實踐中采用切實可行耐蝕材料和防腐蝕技術,才能解決生產中遇到的腐蝕問題,保證生產系統安全穩定運行。

[1] 孫治忠.現代硫酸生產操作與技術指南[M].北京:化學工業出版社,2016:3133-3134.

[2] 王志魁.化工原理[M].北京:化學工業出版社,1994:8788.

[3] 錢琪錦.淺談鋼筋混凝土結構的腐蝕及預防[J].全面腐蝕控制,2017,31(5):72-73.

Studyonmultimediaanticorrosioninsodiumsulfiteproduction

GAOLei,WEIZhanhong,TANGZhaoyong,HEShaofang,YANGXu

(Jinchuan Group Co., Ltd., chemical plant, Jinchang, Gansu, 737100, China)

Composition of low concentrations SO2flue gas is complex. Flue gas concentration, gas flow, temperature and other working conditions varied greatly. During absorption and treatment, the produced dilute acid, sodium sulfite and other substances serious corroded the system equipment, facilities and work shops, factories. There are many potential hazards in the operation of the plant, causing operating costs. By studying the relevant corrosion mechanism and taking the relevant anticorrosion measures, system corrosion has been effectively reduced and the system operating stability was improved.

sulphuric acid production; exhaust gas desulphurization; sodium sulfite; corrosion; study

2017-08-04。

高磊,男,金川集團股份有限公司化工廠工程師,從事生產設備運行管理工作。電話:15209458700; E-mail:hggaolei@jnmc.com。

TQ111.16;TQ050.9

B

1002-1507(2017)11-0054-03