連續纖維帶纏繞增強熱塑性復合管短期爆破壓力測試及理論分析

,, , ,,

(1.浙江大學高分子科學與工程學系 浙江 杭州 310027;2.浙江偉星新型建材股份有限公司 浙江 臨海 317000)

·試驗研究·

連續纖維帶纏繞增強熱塑性復合管短期爆破壓力測試及理論分析

周正偉1,2,李俊光2,陳平2,陳宏2,馮濟斌2,馮金茂2

(1.浙江大學高分子科學與工程學系 浙江 杭州 310027;2.浙江偉星新型建材股份有限公司 浙江 臨海 317000)

對不同層數玻纖帶增強的復合管進行了短期爆破壓力測試,并采用力平衡法推導出了纖維復合管在不受溫度影響下的短期爆破壓力計算公式。短期爆破壓力隨著增強層層數的增加而增大,比較了兩張情況下的短期爆破壓力計算結果,計算結果說明了玻纖帶層數的增加可以導致短期爆破壓力增大,同時還發現復合管發生的是軸向破壞,內襯層對復合管的爆破壓力不能忽略。

纖維復合管;短期爆破壓力;理論計算

0 引 言

目前我國石油行業使用的管材主要是金屬管材,這些金屬管材在運輸石油的時候,由于石油成分復雜,如含有O2、S2-、Cl-及CO2等,極易造成腐蝕,造成管材發生滲漏或者泄露,導致環境污染,經濟損失嚴重。為了減少金屬管材的腐蝕、石油泄露及環境污染和經濟損失,研究人員開發了一些其它管材來替代金屬管材。塑料管材耐腐蝕性強,水力阻力小,但其工作壓力不夠大,金屬管材工作壓力大,但耐腐蝕性差,因此就需要將金屬管材的高耐壓及塑料管材的高耐蝕性結合在一起。纖維增強復合管材就能夠很好地將塑料管材和金屬管材的優點結合在一起。纖維增強復合管材有熱固性的玻璃鋼管和熱塑性的復合管,玻璃鋼管材在使用時脆性大,連接不便,時間長了可能發生泄漏,而熱塑性復合管生產時能夠采用盤管方式收集并且運輸方便,連接接頭少,有著良好的應用前景[1]。

浙江大學鄭津洋教授課題組[2]對鋼絲增強的復合管進行了詳細的理論分析,白勇教授課題組[3,4]研究了芳綸纖維增強的熱塑性復合管道的力學性能,而玻璃鋼管道的結構設計和性能研究報道較多[5-8]。目前,國內有些廠家對纖維帶增強的復合管道進行了制備研究,但對其理論分析及實驗研究的相關報道較少。作者采用連續單向玻纖帶纏繞增強HDPE內襯管制備出復合管材,用爆破壓力試驗機對其進行了短期爆破壓力測試。還根據材料力學的截面法和力平衡法,對復合管進行受力分析,建立了復合管受均勻內壓時的力學模型,推導出復合管短期爆破壓力的計算公式,并和實驗結果進行了對比。

1 實驗部分

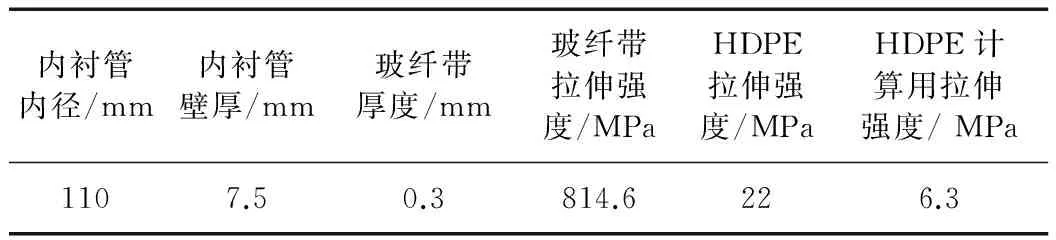

實驗用的內襯管為HDPE管,連續纖維帶是玻璃纖維增強HDPE的纖維帶,尺寸及材料性能參數見表1。實驗方法按照國標GB/T 15560—1995《流體輸送用塑料管材液壓瞬時爆破和耐壓試驗方法》及城鎮建設行業標準CJ/T 189—2007《鋼絲網骨架塑料(聚乙烯)復合管材及管件》,使用爆破試驗機對復合管進行加壓,記錄復合管短期爆破壓力,每個尺寸的復合管的短期爆破壓力測試3個樣品,本次實驗中玻纖帶的纏繞角度為87°。

表1 復合管尺寸及材料性能參數

2 理論分析

采用材料力學截面法和力平衡法對復合管的短期爆破壓力進行預測,考慮兩種情況;第一種情況是只有增強層受力,忽略內襯層受力;第二種情況是增強層和內襯層同時受力。在進行受力分析時,假設玻纖帶在增強前后厚度不變,纖維與樹脂基體之間的結合是良好的,不考慮缺陷的存在,玻纖帶與內襯層之間的結合也是理想狀態。

2.1 只有增強層受力的情況

假設復合管中只有增強層受力,忽略內層HDPE受力,則由復合管軸向載荷平衡條件得:

(1)

式中,σc為纖維帶拉伸強度, MPa;r0為內襯層內壁半徑,mm;r1為內襯層外壁半徑,也即增強層內壁半徑,mm;r2為增強層外壁半徑,mm;α為玻纖帶纏繞方向與管材軸向夾角,°;p0為復合管內均勻壓力, MPa;

將復合管的內襯層、增強層的尺寸,玻纖帶的拉伸強度、纏繞角度,復合管內壓力代入上式可得到復合管的軸向爆破壓力為:

(2)

同理可得復合管環向載荷平衡條件為:

(3)

將各參數代入上式可得到復合管的環向爆破壓力為:

(4)

式中,

(5)

復合管短期爆破壓力為軸向爆破壓力和環向爆破壓力的最小值,即:

(6)

2.2 增強層和內襯層同時受力的情況

假設復合管中增強層和內襯層同時受力,則由復合管軸向載荷平衡條件得:

(7)

式中,σm為內襯層樹脂在玻纖帶斷裂時相同斷裂伸長率下的拉伸強度。

將各種參數代入上式可以得到復合管的軸向爆破壓力為:

(8)

同理可得復合管環向載荷平衡條件:

(9)

將各參數代入上式可得到復合管的環向爆破壓力為:

(10)

復合管短期爆破壓力為軸向爆破壓力和環向爆破壓力的最小值,即:

(11)

3 結果與討論

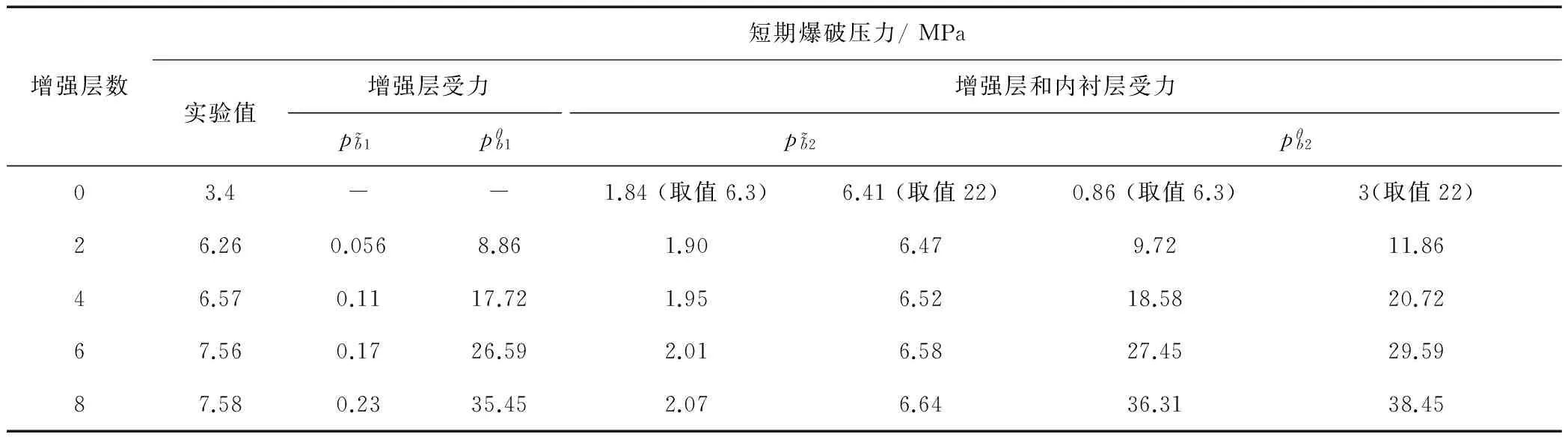

不同層數玻纖帶增強層復合管的短期爆破壓力實驗及兩種方法的計算結果見表2所示。從表中可以看出,短期爆破壓力對玻纖帶的增強效果比較敏感,隨著增強層數的增加而增加,但并沒有隨著層數的增加而無限制增加,這與其纏繞角度有關。從圖1中可以看出,在打壓的過程中,復合管先發生彎曲,說明軸向力比環向力小,當彎曲到一定程度后才發生爆破破壞,在復合管中間的增強層玻纖帶發生脆性斷裂,內襯層樹脂基體并未發生大變形,而是在玻纖帶發生斷裂后隨即發生破裂,形成一個近似橢圓形的孔洞,同樣說明了該復合管軸向強度比環向強度小。

表2 纏繞不同層數的復合管爆破壓力實驗值與計算值

圖1 復合管短期爆破壓力測試后的形態

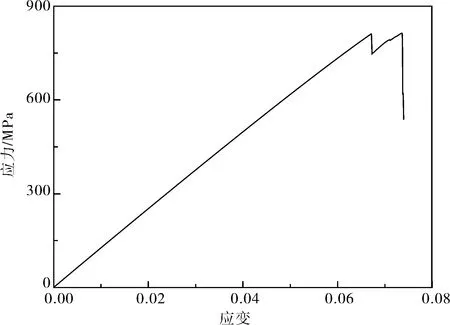

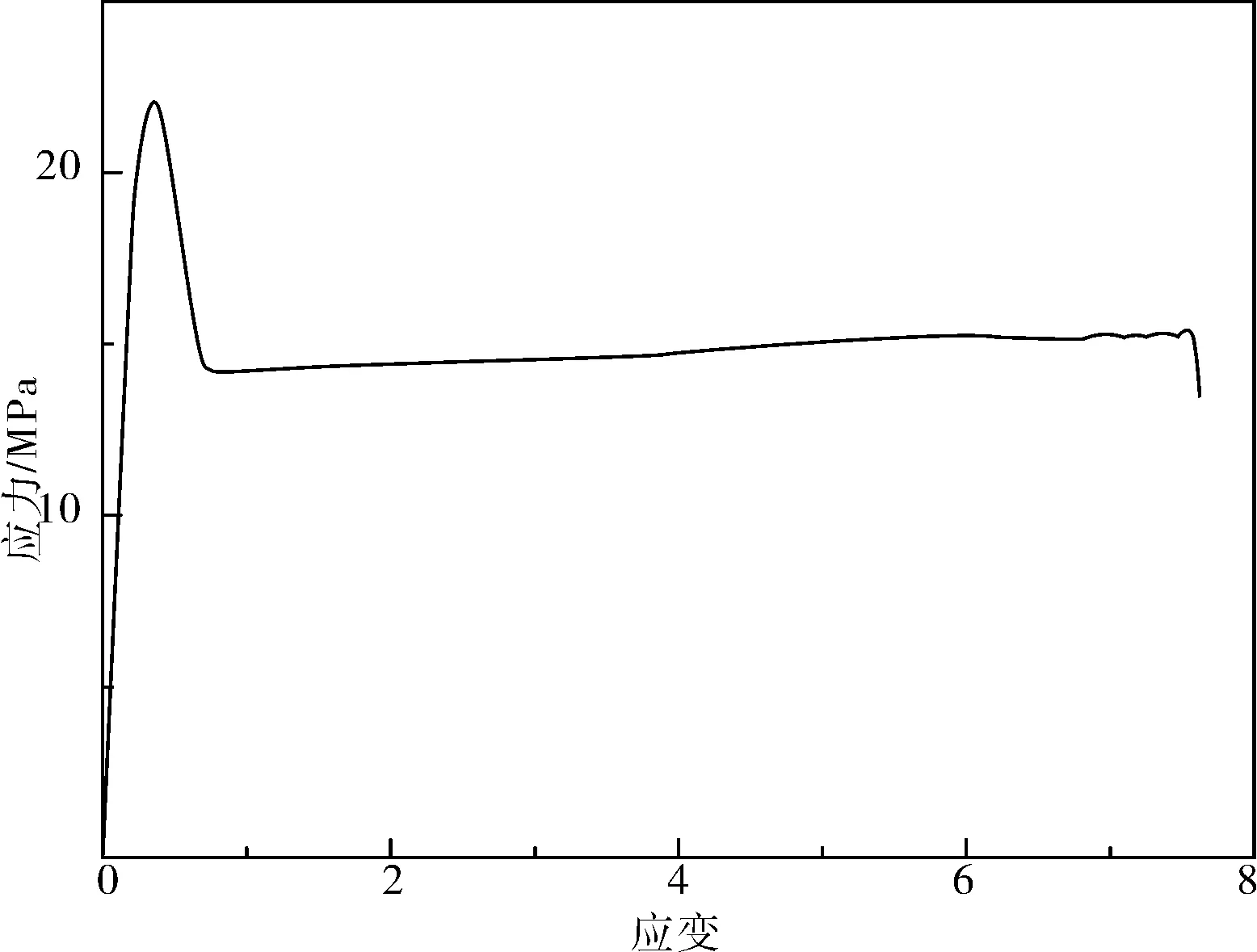

圖2、圖3分別為玻纖帶和HDPE的應力應變曲線。從圖中可以看出,玻纖帶發生的是脆性斷裂,而HDPE發生的是大變形,在拉伸過程的初期階段,玻纖帶和HDPE的應力與應變關系呈線性關系。從圖2中可以看出,玻纖帶發生斷裂時其應變為約6.7%,此變形時的HDPE的應力約為6.3 MPa,而HDPE的斷裂拉伸強度約為22 MPa,在利用(2)、(4)、(8)、(10)式進行計算時,考慮了HDPE的拉伸強度兩種取值的情況,其計算結果見表2。對比只有增強層受力情況下的軸向和環向短期爆破強度可知,其環向短期爆破強度比軸向短期爆破強度大得多,因此也說明了在給復合管做短期爆破強度試驗時,其要先發生彎曲然后再發生爆破,增強層和內襯層同時受力的這種情況也說明了復合管先彎曲后破壞。對比增強層和內襯層受力情況下的軸向短期爆破強度和復合管的實驗測試結果可以發現,隨著增強層層數的增加,短期爆破壓力都是增大的,當取內襯管的受力為6.3 MPa時,所計算得到的結果比實驗值小,而取內襯管受力為22 MPa時,其結果與實驗值相差小,尤其是在對比未纏繞玻纖帶的情況下,用22 MPa取值的計算結果與實驗值接近,可以說明在計算時,需要考慮內襯層受力,且當復合管發生爆破時,內襯管和增強層是同時達到最大強度值的,而不是內襯層只達到了與增強層同破壞應變時所對應的強度。

圖2 玻纖帶應力應變關系曲線

圖3 HDPE應力應變關系曲線

同時對比只有增強層受力的情況與增強層和內襯層同時受力的情況可以發現,內襯層的受力不可忽略,這可能與纏繞角度的大小有關,同時也與內襯層的厚度有關。可以通過對內襯層的厚度進行設計,以及對纏繞角度進行調整,以制備出性能更好的復合管。

4 結 論

1)通過短期爆破壓力實驗,發現玻纖帶對HDPE管有很好的增強效果,可通過調整玻纖帶的纏繞角度,以獲得力學性能更好的復合管。

2)在87°的纏繞角度下,復合管為軸向破壞,其破壞形式為脆性破壞,其軸向短期爆破強度遠小于環向短期爆破強度。

3)復合管發生爆破時,內襯層的強度同時也達到了最大值。計算時,不能只考慮增強層的增強效果,需要同時考慮內襯層的受力作用。

4)通過推導的計算公式能夠將實驗值與計算值進行對比,調整工藝參數制備性能更好的復合管。

[1] 穆 劍,徐兆明,張 麗,等. 非金屬管道在石油工業中的應用[M]. 石油工業出版社,2011:1-6.

[2] ZHENG J Y, SHI J, SHI J F, et al. Short term burst pressure of polyethylene pipe reinforced by winding steel wires under various temperatures[J]. Composite Structures, 2015,121: 163-171.

[3] BAI Y, TANG J D, XU W P, et al. Collapse of reinforced thermoplastic pipe(RTP) under combined external pressure and bending moment[J].Ocean Engineering, 2015,94:10-18.

[4] BAI Y, XU F, CHENG P, et al. Burst Capacity of Reinforced Thermoplastic Pipe (RTP) Under Internal Pressure[C]. Proceedings of the ASME 2011 30th international conference on Ocean, Offshore and Arctic Engineering.Netherlands, 2011.

[5] TARAKCIOGLU N, GEMI L, YAPICI A. Fatigue failure behavior of glass_epoxy ±55 filament wound pipes under internal pressure[J]. Composites Science and Technology, 2005,65(3-4): 703-708.

[6] GEMI L, TARAKCIOGLU N, AKDEMIR A, et al. Progressive fatigue failure behavior of glass_epoxy (±75)2filament-wound pipes under pure internal pressure[J]. Materials and Design, 2009,30(10): 4 293-4 298.

[7] SODEN P D, KITCHING R, TSE P C. Experimental failure stresses for ±55° filament wound glass fibre reinforced plastic tubes under biaxial loads[J]. Composites, 1989,20(2): 125-135.

[8] ABDUL MAJID M S, AFENDI M, DUAD R, et al. Effects of winding angles in biaxial ultimate elastic wall stress (UEWS) tests of glass fibre reinforced epoxy (GRE) composite pipes[J]. Advanced Materials Research, 2013,795: 424-428.

ExperimentalandTheoryAnalysisonShortTermBurstPressureoftheContinuousFiberTapeReinforcedThermoplasticCompositePipes

ZHOUZhengwei1,2,LIJunguang2,CHENPing2,CHENHong2,FENGJibin2,FENGJinmao2

(1.DepartmentofPolymerScienceandEngineering,ZhejiangUniversity,Hangzhou,Zhejiang310027,China;2.ZhejiangWeixingNewBuildingMaterialsCo.Ltd.,Linhai,Zhejiang317000,China)

The short term burst pressures tests for the thermoplastic composite pipes reinforced by glass fiber tape with different plies were conducted, and the short term burst pressure calculating equations for the composite pipes without temperature effect were derived by force balance method. The short term burst pressures were increased with the increment of the plies, and the calculation results were compared for the two conditions. The calculation results showed that the increment of glass fiber tape plies could lead to the increasing of pressures, and that the axial damage was occurred. Finally, the short term burst pressure of the inner affected for the composite pipe cannot be ignored.

fiber composite pipes; short term burst pressure; theory calculation

周正偉,男,1986年生,博士,2015年畢業于上海大學材料學專業,目前主要從事纖維增強熱塑性復合管道應用技術研究。E-mail:zhouzhengwei@shu.edu.cn

TQ327

A

2096-0077(2017)06-0047-04

10.19459/j.cnki.61-1500/te.2017.06.013

2017-03-09

屈憶欣)