一種測量全電動注塑機的注射壓力的方法

何英,沈海波,吳敬陽

(泰瑞機器股份有限公司,浙江 杭州 310018)

注射壓力是塑料注射成型機(以下簡稱注塑機)的一個重要參數,根據北京化工大學與華南理工大學合編的《塑料機械設計》[1]第二章“注射成型機的基本參數”中的描述“注射時為了克服熔料流經噴嘴、澆道和模腔等處的流動阻力,螺桿(或柱塞)對塑料必須施加足夠的壓力,此壓力稱為注射壓力。”同時指出“注射壓力不僅是熔料充模的必要條件,同時也直接影響到成型制品的質量。” “因此,對注射壓力的要求,不僅數值要足夠,而且要穩定與可控。”

與此相關的還有保壓壓力與預塑背壓。保壓壓力指充模后增密補縮保持的注射壓力。預塑背壓是指(注塑機)螺桿在預塑時,作用在頭部的熔體壓強——王興天 編著《注塑工藝與設備》[2]。

注射壓力、保壓壓力與背壓壓力,是注塑機在不同工作階段所產生的,它們共同的點都是在螺桿頭前腔聚集了高溫塑料熔體并且有一定的壓力。注射壓力的計量單位是兆帕(MPa)或每平方厘米公斤(kg/cm2)。

由于當時技術條件限制,傳統的液壓驅動注塑機是通過計算來得出注射壓力與保壓壓力值的。根據國家標準GB/T 25157—2010《橡膠塑料注射成型機檢測方法》3.1.5 注射壓力的檢測一節規定:在機器空載運行條件下,注射活塞到底,根據壓力表確定系統工作壓力(p0),然后按公式(1)計算注射壓力(p)。

式中:

P—— 注射壓力,MPa;

A0——注射活塞有效面積,cm2;

P0——系統工作壓力,MPa;

As——螺桿或料筒柱塞的截面積,cm2;

n——注射油缸數量。

在我國當時還沒有適用的檢測儀器時,以這種計算方法代替儀器檢測是為塑機制造商與檢測部門接受的。當然,注射壓力的計算值并不等于實際的注射壓力,實際的注射壓力在初始因沖擊會有高脈沖值、隨后降低的波動,考慮到止逆環、注射油缸活塞有一定程度的泄漏,會略低于計算值。

1 全電動塑料注射成型機

全電動塑料注射成型機(All electronic plastic injection molding machine)(以下簡稱:全電機)是新發展起來的一種大有前途的塑料注射成型機。區別于傳統的液壓式注塑機,全電機所有運動軸的驅動——注射、儲料、防涎、噴嘴前進后退、開合模、頂針前進/后退、模具調節向前/向后等動作都是采用電動機驅動的。目前國內制造商為了提高精度,其注射、儲料、防涎、開模、合模、頂針前進、頂針后退是采用伺服系統,即伺服驅動器驅動伺服電動機,伺服電動機直接或通過同步帶間接驅動滾珠絲杠來帶動合模絲杠、頂針絲杠或注射螺桿(柱塞)運動。而噴嘴前進、噴嘴后退、模具調節向前、模具調節向后等動作則一般采用普通異步電動機驅動,以降低成本。

全電動注塑機中有一個很重要的電氣元件——壓力傳感器,在注射部件的壓力傳感器,在作注射、保壓和儲料運動時,感受螺桿的反向推力,輸出與壓力成比例的電壓給控制器,以便控制器將信號進行比較、計算,并控制各運動軸的運動。各運動軸需要多大的力,就必須配以合適的壓力傳感器,傳感器的量程和精度是全電動注塑機設計者必須要考慮的問題,當然還有外形和安裝位置、價格等需要考慮的因素。

每臺全電動注塑機的注射壓力參數,各家制造商的工程師都有自己的計算方法,現在的問題是機器制造裝配完畢后,如何來檢驗該機的注射壓力是否達到設計要求了呢?或者說,所采購的壓力傳感器精度和量程是否符合我們的設計值,目前尚無國家標準或行業認可標準。

理論上講,我們可以將熔體壓力傳感器安裝在全電動注塑機上就可以測量其注射壓力和保壓壓力,但是如何確定手頭的熔體壓力傳感器所輸出的信號與感受到的融體壓力的比值函數關系,從而檢驗全電機的注射(保壓)壓力達到的實際值是否符合設定值?

由于一般的熔體壓力傳感器并不提供熔體壓力與輸出電壓值的對應關系,我們手頭就恰恰有這樣一支熔體壓力傳感器,如何用它來檢驗全電動注塑機的注射壓力值?

本文介紹的就是利用液壓驅動注塑機得到熔體壓力傳感器的特性關系表,再用它來對全電動注射機的保壓(注射)壓力進行校驗。

2 熔體壓力傳感器的選擇

塑料原料雖有不同,但是一般來說,處于熔融狀態的塑料原料的溫度往往高于200℃,而注射壓力目前都高達250 MPa ,因此,需要使用比較適合的測量儀器。

意大利杰佛倫公司的熔體壓力傳感器可供選擇:

熔體壓力傳感器型號:IJ-N-7-M-P40M-I-JN-E27.5MPa。

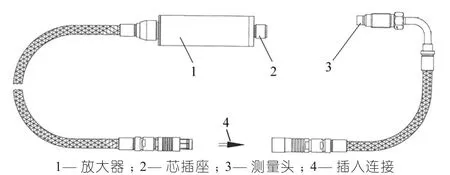

從其說明書可以看到,這種壓力傳感器測量范圍是(300/275)MPa, 測量時的溫度范圍是+20~+350℃,符合我們的實驗要求。熔體壓力傳感器外形圖,如圖1所示。

圖1 熔體壓力傳感器

3 制作專用接體

為了安裝熔體壓力傳感器,需要制作了一個專用的測試噴嘴,如圖2所示。

圖2 測試用連接體噴嘴

專用噴嘴的螺紋端與注塑機料筒連接,要求在測試過程中不漏料。

噴嘴側面有二個螺孔,其中A螺孔與熔體壓力傳感器的連接螺紋配合,B螺孔中安裝一只調節螺絲。(見圖3)

圖3 專用噴嘴裝配著熔體壓力傳感器和調節螺絲

調節螺絲可以完全打開如(圖4),也可以將螺絲旋轉90°,將噴嘴孔堵死如圖5。

圖4 噴嘴孔開

圖5 噴嘴孔關閉

4 選擇液壓驅動塑料注射成型機

為了校驗熔體壓力傳感器并得到其輸出的信號與感受到的熔體壓力的比值函數關系,需要選擇一臺符合要求的液壓驅動塑料注射成型機,它應當具有以下條件:

(1)是熱塑性注塑機,最好其注射當量、螺桿直徑與待測全電動注射機相同或接近。

(2)進行止逆環密封性(回流)實驗,確保螺桿與止逆環無磨損、止逆環密封良好。因為如果止逆環的密封性不好,將不會得到正確的熔體壓力傳感器輸出信號與融體壓力之間的關系表。

測試方法是將噴嘴堵死,將料筒溫度加熱至料筒內的塑料原料充分融化,以不低于額定注射壓力50%的注射壓力進行注射動作,觀察螺桿的位移,如果在一分鐘內向前運動距離不超過0.5 mm則可以認為該注塑機的塑化組件的密封性是可以接受的,也就是這臺注塑機可以用于測試。由于注射位移行程是通過高精度電子尺(圖6)記錄和控制器顯示屏顯示的,其測量的位移精度為0.1 mm,所以符合使用條件。

圖6 電子尺

如果止逆環密封性測試結果不理想,則應當更換止逆環。

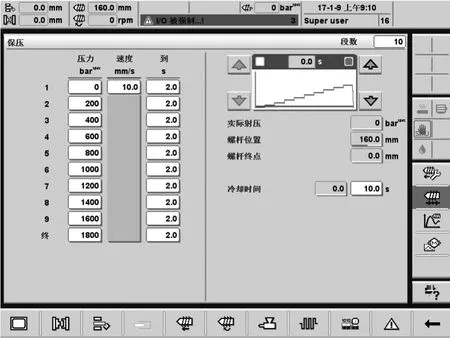

(3)注塑機控制器具有多段保壓壓力曲線顯示,最好選擇的控制器顯示屏上有10段或以上的保壓壓力顯示。我們采用的注塑機的控制系統是臺灣弘訊公司的領航系列塑料注射成型機專用控制器。由于實驗需要取多于10段的保壓壓力值對應熔體壓力傳感器的電壓輸出值,所以,我們選擇了手動設定和操作模式。

(4)實際壓力值與設定壓力值成線性關系,這點很重要。通過事先仔細的調整校驗,使控制面板上的設定值與油壓表的顯示值一致且呈線性。

(5)將液壓驅動式注塑機調整到可以正常工作狀態。包括:各油缸動作符合要求;視測試原料型號規格將料筒溫度設定到可以使塑料原料充分融化。

5 實驗過程

(1)拆除原噴嘴,將實驗專用噴嘴連接體安裝到注塑機的料筒上。

(2)將熔體壓力傳感器與調節螺釘安裝到噴嘴連接體上;在連接時要仔細閱讀所附說明書,注意各接線標志,不能接錯。同時在將熔體壓力傳感器連接到噴嘴連接體上時,要注意將螺紋完全擰進,防止由于高溫、高壓的熔融塑料原料噴濺出,不但會損壞儀器,還會傷害人體。

(3)按照熔體壓力傳感器說明書連接好電源線和并將輸出信號線連接到量程恰當的電壓表上。

(4)驗證熔體壓力傳感器的信號與壓力值曲線關系。

實驗注塑機:泰瑞D160/600 (如圖7),機器編號 :D1060-0597。

圖7 液壓連桿注塑機D160/600

機器參數:螺桿直徑45 mm,注射缸內徑115 mm,注射活塞桿直徑50 mm,注射機控制器型號弘訊TECH2H-Q8,實驗塑料原料ABS。

(5)我們知道,注塑機注射轉保壓通常有3種模式,即位置轉保壓,時間轉保壓和壓力轉保壓。

我們的實驗采取的是位置轉保壓模式,設定當螺桿向前進到距螺桿前進到底20 mm處,控制器發指令,注塑機由注射模式轉成保壓模式。

噴嘴安裝完畢,進行噴嘴開、關的可靠性試驗,將調節螺絲旋轉90。關閉噴嘴,這時即使作注射動作,也不應有熔融塑料從噴嘴孔漏出。

(6)設定保壓壓力。可以有自動或手動2種方式。如果采用自動方式,由于一般控制器只能有10段保壓段,數據不夠多。為了使數據更多和密集些,我們采用手動設定保壓壓力和手動注射模式,將每段的保壓時間適當加長,以便有充足時間觀察和記錄。在壓力設定上,我們從低向高,再從高往低,重復3次,最后取平均值。

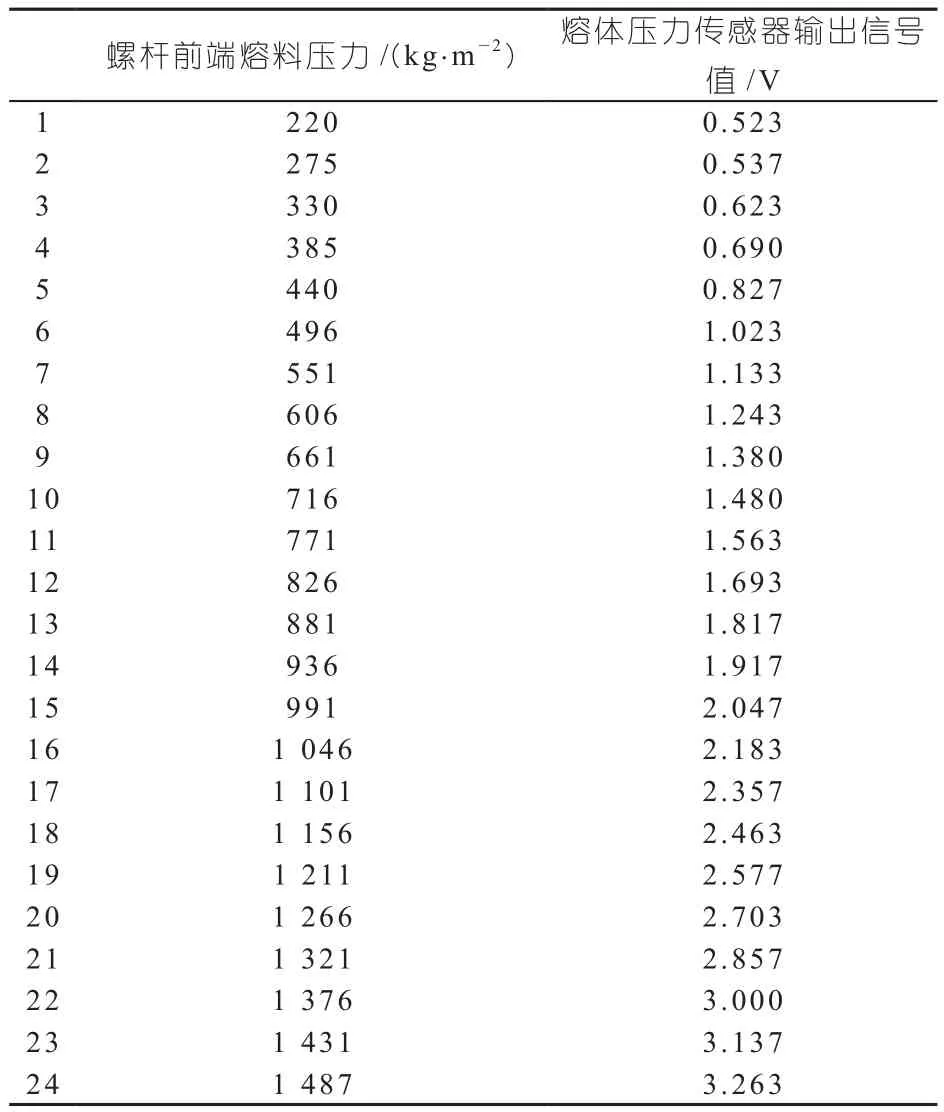

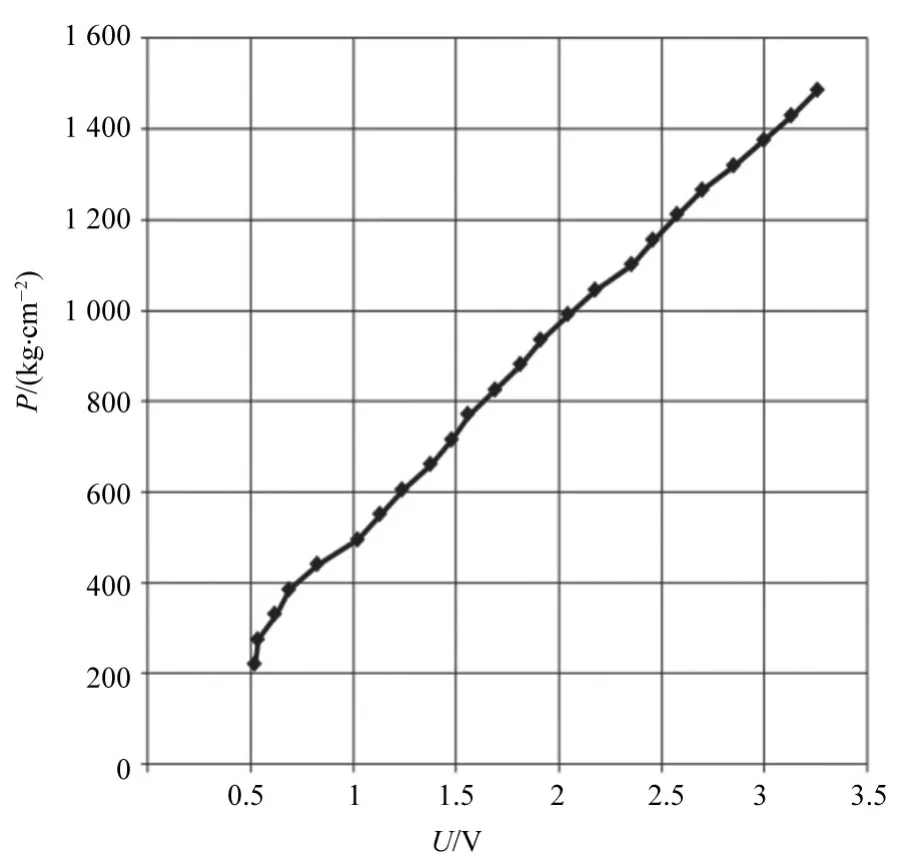

(7)將螺桿移動到保壓區,這時打注射動作,而螺桿前端的熔體壓力是保壓壓力。經過操作,得到熔體壓力傳感器信號——保壓壓力對應數值記錄如表 1。

表1 液壓機測試數據

表1內數據畫成折線圖如圖8。縱坐標為實驗液壓連桿式注塑機保壓時的螺桿前腔熔料壓力(保壓壓力),橫坐標為熔體壓力傳感器輸出電壓值。可以看到,該熔體壓力傳感器的電壓輸出與保壓壓力是呈線性關系的,符合使用要求。

圖8 液壓連桿式注塑機保壓時螺桿前腔壓力值與熔體壓力傳感器輸出電壓關系

(8)我們對實驗現場作了拍照。

實驗照片如圖9、圖10所示。

(9)試驗得到了此熔體壓力傳感器所感應到的融體壓力與輸出電壓的函數關系。

6 對全電動注塑機的注射壓力及保壓壓力進行校驗。

選擇一臺待校驗的全電動注塑機,我們選擇的是泰瑞公司生產的型號規格為DE230/E620全電動注塑機如(圖11),其含有壓力傳感器的注射部件如圖12。

螺桿直徑45 mm,實驗塑料原料ABS,控制器型號科霸 keplast i2880-0220-00,操作步驟:拆去全電動注塑機的原有噴嘴,將這套實驗裝置安裝上去(如果噴嘴連接體與料筒的連接螺紋不配,則需要另行制作一個轉換接體)。同樣將壓力傳感器放大器的電源接好,并將其輸出線與控制器的模擬量輸入端連接。

在全電動注塑機上設置不同壓力值的保壓壓力值電動注塑機的保壓壓力值是直接設置螺桿前腔壓力的,為了便于對照,我們將保壓壓力值設置得與取值液壓驅動注射機大致一樣。

同樣是在螺桿位置處于保壓區,設定不同的保壓值,采用手動模式打注射動作,讀取熔體壓力傳感器的電壓輸出值,并記錄在表內。為了數據更加可靠,我們的壓力設定從低向高,再從高往低,重復3次,最后取平均值。從所得電壓值可以得到相應輸出電壓所對應的融料壓力,即全電注塑機的實際保壓壓力。

圖9 實驗場景1 杰佛倫熔體壓力傳感器

圖10 實驗場景2,萬用表讀取熔體壓力傳感器輸出的電壓值

圖11 全電動注塑機

圖12 全電動注塑機的注射部件

將實際保壓壓力與在控制器上的設定值進行比較,如果有偏差,則可以在全電動注塑機的控制器上作調整,并固定下來。這臺全電動注塑機在屏幕上的注射壓力和保壓壓力設定值是基本正確的了。其保壓頁面如圖13所示。經過測試,得到數據如表2。

圖13 全電動注塑機控制器保壓設定界面

表2 全電動注射機測試數據

按照表格數據畫出曲線圖14。圖中,縱坐標為實驗全電動注塑機設定保壓時螺桿前腔融料壓力(保壓壓力),橫坐標為熔體壓力傳感器輸出電壓值。

圖14 全電動注塑機保壓時螺桿前腔壓力值與熔體壓力傳感器輸出電壓關系

7 數據比較

我們將表1和表2的二組數據組合在一張圖上作比較如圖15。

圖15 熔體壓力傳感器輸出電壓與液壓連感注塑機、全電動注塑機保壓壓力關系

圖中各參數說明:

橫坐標是熔體壓力傳感器的輸出電壓,V;縱坐標是螺桿前腔熔融塑料的壓力值kg/cm2;實線(1號線)是液壓連桿式注塑機保壓時螺桿前腔壓力值;單位:kg/cm2;虛線 (2號線)是全電動注射機根據熔體壓力傳感器輸出電壓值所對應的螺桿前腔的注射壓力計算值,kg/cm2。

將兩組數據形成的曲線放在同一張表中,可以看到,二條曲線基本重合,這說明在熔體壓力傳感器上輸出的電壓信號所對應的液壓連桿式注塑機的注射壓力與全電動注塑機的注射壓力值是基本一致的,這樣就驗證了全電動注塑機的壓力傳感器選型基本正確。

當然,我們注意到,這兩條曲線并非處處重合,如果選取更高精度的熔體壓力傳感器,或實驗過程更細致些,或許能得到更說明問題的結論。

此外,對全電動注塑機儲料背壓的校核,同樣也可以采用這種方法,但是由于背壓壓力值一般大大低于注射壓力值,所以最好采用低壓力量程的熔體壓力傳感器,以求比較準確的數據。

8 結語

本文所描述的實驗給各全電動注射機制造商驗證全電動注射機注射壓力和保壓壓力的一種方法,也給了全電動注射機的使用者一個比較實用的檢測手段。

[1]北京化工大學、華南理工大學.塑料機械設計.中國輕工業出版社,1995,12.

[2]王興天.注塑工藝與設備.化學工藝出版社,2009,11.

[3]GB/T 25157—2010《橡膠塑料注射成型機檢測方法.ICS 71.120;83.200.中國標準出版社,2010,11.