天然氣儲氣瓶組定期檢驗中發現裂紋的原因分析

高小琦,李飛杰

(西安特種設備檢驗檢測院,陜西西安 700065)

1 設備基本情況

3 m3臥式天然氣儲氣瓶組,產品編號12057HC,12024HB,12057HD,12024HD,規格 Φ800×6815×76(/20+8×2+10×4)mm,材料Q345R,介質精脫硫、脫水天然氣(硫化氫≤10 mg/m3),設計壓力27.5 MPa,工作壓力<27.5 MPa,設計溫度-19℃,工作溫度常溫。

2 現場檢驗情況

3 m3臥式天然氣儲氣瓶組(圖1)2013年04月投入使用,2016年03月首次定期檢驗,根據TSG R7001—2013《壓力容器定期檢驗規則》對儲氣瓶外表面焊縫抽查20%,檢測方法為磁粉檢測。

圖1 3 m3臥式天然氣儲氣瓶組

2016年3月8日在12024HB儲氣瓶外表面筒體環焊縫B1上發現一條7 mm橫向裂紋 (記為1#),產品編號12057HD儲氣瓶壓力表管座角焊縫D1上發現2條10 mm的環向裂紋(記為2#,3#),見圖2。根據磁痕顯示判斷裂紋深度較深,依據TSG R7001—2013第四章安全狀況等級評定第三十八條,內外表面不允許有裂紋,立即發《特種設備檢驗意見通知書(2)》,并將情況及時告知使用登記機關。

3月9日院壓力容器技術委員會對現場MT發現裂紋進一步分析確認并擴大檢測比例,對儲氣瓶內、外表面進行100%MT檢測。

3月10日在12057HC儲氣瓶外表面筒體縱縫A3上發現一條8 mm裂紋(記為4#),封頭環焊縫A5上發現一條10 mm裂紋(記為5#),見圖2。根據TSG R7001—2013中第四章安全狀況等級評定第三十八條,內外表面不允許有裂紋,立即發《特種設備檢驗意見通知書(2)》并將情況及時告知使用登記機關。

3月22日在12024HD儲氣瓶內表面封頭環焊縫A1*裂紋(記為6#),12057HD儲氣瓶內表面封頭環焊縫上A1*發現一條5 mm裂紋(記為7#),見圖2。根據TSG R7001—2013中第四章安全狀況等級評定第三十八條,內外表面不允許有裂紋,立即發《特種設備檢驗意見通知書(2)》并將情況及時告知使用登記機關。

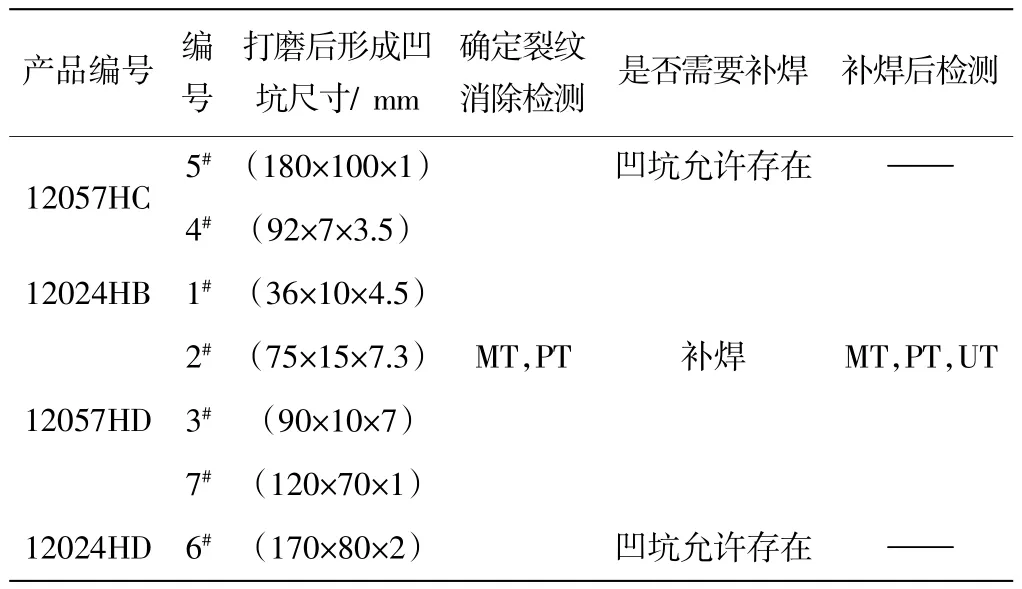

3 缺陷返修

3月31日由制造單位對該臥式天然氣儲氣瓶組發現的裂紋進行處理,我院實施監督檢驗。通過MT,PT確定裂紋消除后,打磨后形成凹坑在允許的范圍內,否則進行補焊,補焊后通過MT,PT,UT確定補焊合格。裂紋處理情況見表1。

4 原因分析

磁粉檢測完畢對環焊縫上發現的多處裂紋進行分析,得出3點結論。

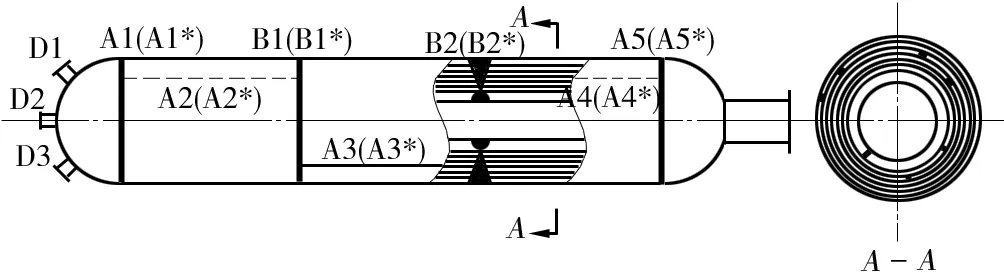

(1)該壓力容器為分段包扎結構(圖3)。由于分段包扎結構存在深環焊縫,焊接時容易產生缺陷,另外因結構限制此環焊縫不能進行焊后熱處理,環焊縫部位存在較大的應力集中,且焊接缺陷不易被檢測到,缺陷易沿壁厚方向擴展導致設備存在一定安全隱患。

(2)制造多層包扎容器過程中,由于鋼板本身的平面度和厚度公差以及卷板工藝等誤差,在相鄰兩層之間不可避免存在間隙和松動面積。當層板間隙和松動面積較大時,內側內筒和層板的表面應力較高,甚至可能到達屈服,外側層板表面應力較低,造成應力分布不均,存在安全隱患。加氣站壓縮機頻繁的啟停使容器承受周期性載荷,因此間隙引起的高應力也會促使疲勞裂紋的產生。

(3)該壓力容器的結構和工況,對由內層萌生的疲勞裂紋擴展到外層并穿透外層形成外表面裂紋起到促進作用。

表1 裂紋處理情況

5 改進建議

(1)改進多層包扎結構,采用整體包扎結構,使層板與內筒、層板與層板之間相鄰的縱環焊縫相互錯開,從而避免深環焊縫的產生,也不易出現焊接缺陷,即使存在焊接缺陷,也不會導致缺陷沿壁厚方向擴展,這種結構有可靠的安全性能,能夠消除安全隱患。

(2)通過選用高質量、小公差的層板;選用厚度偏小的層板;適當提高各層包扎力等方法減小相鄰兩層之間的間隙和松動面積,使應力分布趨于均勻,降低安全隱患。

(3)加氣站操作人員應規范操作規程,避免設備頻繁啟停,提高操作人員安全意識。

(4)由于壓力容器的結構和工況,可能使內層萌生的疲勞裂紋擴展到外層并穿透外層形成外表面裂紋而引起不安全事故,故使用單位應按期報檢,進行定期檢驗。

圖3 分段包扎結構壓力容器示意

[1]GB 150—2011 壓力容器[S].北京:中國質檢出版社,2012.

[2]NB/T 47013—2015承壓設備無損檢測[S].北京:新華出版社,2015.

[3]TSG R7001—2013壓力容器定期檢驗規則[S].北京:新華出版社,2013.

[4]李宇達.多層包扎結構在高壓容器中的應用[J].石油化工設備技術,2014,35(2):1-4.

[5]張羽翔,王堅,宜飛遠,等.整體多層包扎式高壓容器應力狀態研究進展[J].化工機械,2008,35(2):107-113.