天然氣管道焊接技術分析

張向陽

(西安西北石油管道有限公司,陜西西安 710018)

0 引言

在天然氣管道焊接技術中,有必要開展管道工程專業焊接技術的研究,努力提升焊接技術水平。可以說,這是整個工程得以自始至終、全面高效率施工的關鍵所在。比較通用的集中焊接方法包括:焊條電弧向下立焊、全自動氣體保護向下立焊技術以及半自動自保護焊等。研究焊條電弧向下立焊、半自動自保護焊這2種工藝,討論管道焊接材料在直徑508 mm、壁厚10.3 mm的管道焊接中的應用。

1 天然氣管道常用焊接技術

1.1 向下立焊

向下立焊是從管道頂部引弧,然后按照從上到下的順序進行焊接,非常適合流水作業,有3個特點。

(1)焊接速度快。這主要是因為,采用焊條鐵液的濃度相對要低一些、不淌渣,一般會比由下向上施焊的效率提高整整一倍。

(2)質量很好。一般來說,纖維的素焊條焊接在根部位置,往往能夠成形飽滿,電弧吹力足夠大,能夠均勻穿透,最終足夠美觀,焊接之后抗風能力極強,這樣的特點也就決定了這種工藝被利用于野外天然氣管道敷設時會十分方便。

(3)節省焊接耗材。事實證明,焊條的消耗量能夠大降低20%~30%。

1.2 半自動保護焊

半自動保護焊主要是利用藥粉燃燒和分解后產生的氣體來對焊接區和電弧進行保護,焊絲中會加入穩弧劑,具備4個主要特點。

(1)更好的焊接質量。采用半自動焊能夠有效降低處在焊接縫之中的含氧量。此外,一般半自動焊的方式熱輸入高,但是焊縫冷卻速度卻慢得多,這對于氫的溢出以及對冷裂紋的減少和預防,具有很好效果[2]。

(2)較高的效率。通常情況下,采用藥芯焊絲能夠實現連續焊接,整個的熔敷量比較大并減少了手工焊接的麻煩,同時提升了焊接速度。最終焊接結束后,能夠實現焊渣較薄且脫渣時相對簡單,縮短了脫渣環節所耗費的時間。

(3)耗費的成本較低。半自動焊接的設備往往具備很好的通用性,能夠實現半自動焊,當然對于手弧焊以及其他的焊接方法也很有效,整個藥芯在使用時效率很高,焊接的坡口相對更小,縮減了對于填充金屬的使用量,提升了焊接速度,大大壓縮了以往所需的成本。

(4)全位置成形好。具備很好的環境適應能力,學習簡單。另外,整個工藝焊接過程當中,不需要額外加入保護氣體,僅僅借助自身焊接過程當中的化學反應就能夠實現脫氧、去氫及去氮的作用,大大提升了焊接處的抗風效果,能夠很好滿足野外作業的需要[3]。

2 天然氣管道焊接工藝

2.1 焊接設備的選擇

通常會使用DC-400焊機進行半自動自保護焊,選擇ZX70-400B直流焊機作為焊條電弧焊接設備。

2.2 焊接參數

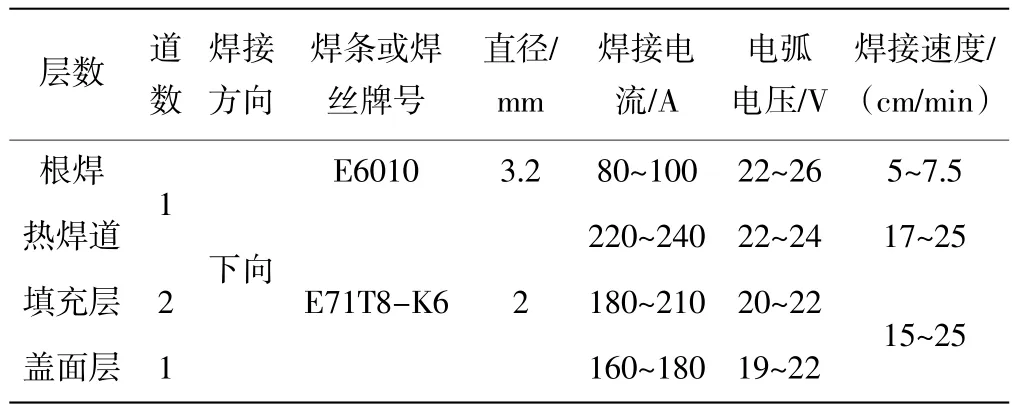

通常情況下,焊接的參數如表1所示。

表1 焊接參數表

2.3 焊前預熱

焊前預熱主要是為了避免天然氣管道根部出現冷裂紋的情況,可以說整個管道焊接施工的余熱溫度范圍,應當綜合照顧到母材的強度和整個的組織性能的特定變化規律,以及整個管道的直徑和壁厚,還應當考慮材料當中的含氫量。由于多層焊一般會在鋼管壁厚度較大的管道上使用,所以,需要考慮焊接道層之間的溫度,并盡量減緩縫區溫度的下降。一般來說,層間的溫度大致貼近預熱的溫度,應當避免出現近縫區的溫度過高,還應當注意避免出現一些冷裂紋。在焊接時,預熱溫度保持在(100~150)℃。預熱完成后立即進行焊接作業。在預熱后如果關口位置出現污染問題,則應當在清除掉污染后再次進行預熱流程,此外,還應當維持曾建焊接溫度并大致維持在(100~150)℃[4]。

2.4 坡口制備以及焊接

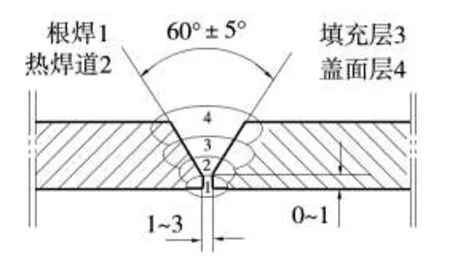

(1)坡口制備以及焊接前的準備工作。這是焊接前需要進行的一個關鍵步驟,主要劃分為坡口的角度、間隙等幾大要素。①首先需要使用鋼絲將坡口以及內側表面≥25 mm范圍內的污垢、雜質清理干凈,使金屬光澤露出;②組隊前要先修磨坡口,確保坡口的鈍邊和角度可以達到焊接要求;③焊接作業前,要將鋼管的2段15 mm以內的螺旋焊縫使用砂輪機打磨成緩坡,保證焊道熔合效果可以達到預期要求;④要根據焊接工藝要求確定裝配尺寸。圖1為管對接坡口。

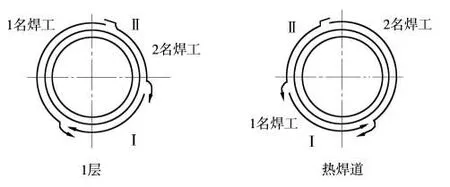

(2)采用手工向下立焊的方法進行打底焊作業。蓋面層和填充層使用向下立焊自我保護焊接的方法進行作業。使用管材直徑保持在580mm左右。施工時安排兩名焊工開展作業,以免出現焊接變形的情況[5]。

至于根焊,則建議借助焊條電弧向下立焊的方法,焊條適宜選用E6010高纖維素鈉型藥皮向下立焊條。此處可確保吹力更大的電弧,單面焊雙面成形,較少出現熔渣,比較容易清除,而且焊波能夠美觀成形,速度也比較快。所選用的熔敷金屬力學性能,能夠確保不會出現太多的氣孔,并具備很好的抗裂性,是一種管線現場環縫全位置向下立焊接的專屬使用焊條,焊接上大多采用直流反接。進行焊接的時候盡量由2個焊工一起操作。

在完成根焊后,應當在熱態下迅速實施半自動自保護焊熱焊道,此間需要注意不進行橫向擺動。此外,在進行焊接的時候還應當盡量做到避免焊絲過長,確保中間層以及蓋面層不會出現橫向擺動,為穩定熔化坡口的側面邊緣位置,應當確保擺動的幅度能夠>坡口的寬度,當然也要留意焊接的頻率問題,焊接方向如圖2所示。

圖1 管對接坡口

圖2 根焊和熱道焊焊接方向

3 向下立焊焊接缺陷及預防措施

3.1 氣孔

在進行焊接時,經常會出現氣孔,影響焊接質量。一般來說出現氣孔主要是由于蓋面焊接過程中,熔池的溫度過高,導致焊接時吸附了大量的空氣。同時也會由于暴動幅度過大導致溶池保護不到位。為了防止出現這一情況,在進行蓋面焊接時,焊接電流要略低于中間層,并采用短弧焊的焊接方法進行施工。施工時要提高焊接速度,防止表面有氣孔出現。云跳速度要減緩,使熔池中的氣體可以充分溢出。進行焊接時,不能讓熔池超前,應及時清理坡口,尤其是避免出現油污或漆。對焊材進行防潮處理,需及時烘干,備用,避免長期暴露在外,造成后期使用不方便,如果遇到了風雨交加的惡劣天氣,則應當加大保護措施,減少氣體進入熔池的機會。

3.2 夾渣

在焊接過程中,要做好焊渣清理工作,并對焊接流程進行規范,安排專人進行清渣和打磨,保證焊道清潔。及時將接頭點磨平,并形成U形槽,此外,在焊接過程中要根據實際情況合理選擇電焊條,避免出現W形槽。

4 結束語

在天然氣管道的焊接過程中,會出現各種各樣的問題,因此,需要掌握良好的焊接工藝,使用合適的焊接設備,并按操作規程施工,才能改變管道焊接技術現狀,更好地為天然氣管道敷設服務。

[1]劉維洋.壓力管道焊接熱影響區裂紋擴展研究[D].成都:西南石油大學,2017.

[2]王進.X80高強鋼組織及焊接工藝研究[D].成都:西南石油大學,2014

[3]胡忠文,陳斐.長輸天然氣管道激光—電弧復合焊接工藝[J].油氣田地面工程,2014(12):103-104.

[4]孔德軍,馬永超.石油天然氣管道的焊接工藝概述及其發展分析[J].中國石油和化工標準與質量,2013(14):229.

[5]王永強,謝黎明.壓力管道焊接質量控制方法研究[J].機電信息,2012(6):170-171.