鍛造仿真優化技術最新發展和最佳實踐

文/張洋洋,晏建軍·安世亞太集團/安世工仿科技有限公司

鍛壓工藝的計算機模擬技術已經廣泛應用于工藝研發階段模具的設計及工藝參數的校驗和優化。本文介紹了采用Deform DOE鍛壓工藝優化模擬技術并結合三維建模工具實現復雜三維模具結構的多目標優化。通過拉丁超立方、全因子及田口統計算法獲得最佳模具結構優化設計方案,并直接解決了常見的鍛件缺陷。其中,Deform DOE交互式的優化操作方式對模具的二維、三維復雜幾何結構通過Morphing工具、三維幾何建模雙向參數化工具等進行幾何結構尺寸的變量設置,系統能夠自動識別幾何建模的特征值并進行參數化定義。在設定多個約束目標的條件下實現模具設計的智能優化,無需以往繁雜的程序開發,大大降低了“試模”成本,使得鍛壓優化模擬技術以最為便捷的方式應用于企業模具及工藝設計過程中。

塑性成形中,金屬成形受材料、變形溫度、變形速度、模具結構等多種工藝條件影響。系統地分析研究這些工藝條件對成形過程的影響,對提高產品質量、降低材料浪費有非常重要的意義。

Deform軟件是鍛造工藝中應用最廣泛的軟件之一,該軟件基于有限單元法,可以準確預測鍛造過程中金屬流動、模具應力、壓下載荷和產品缺陷等。Deform V11.0+版本加入了DOE (Design of Experiments)優化模塊,該模塊是將專業的參數優化系統引入到金屬成形模擬領域,系統地分析模具結構、材料參數、溫度、變形速度等各類工藝條件對變形過程的影響,發現影響變形過程的關鍵參數。Deform DOE結合三維建模軟件,可以實現復雜模具結構的尺寸修改和變量設置,系統的去評估模具尺寸對金屬流動的影響,優化模具設計。

夏玉峰等人分析了凹模入模角、毛坯尺寸、摩擦系數和模具擠壓速度等變量對直齒輪冷擠壓工藝的影響,采用正交試驗設計生成30組試驗方案,采用Deform-3D軟件進行模擬分析得到模擬結果;提取結果數值,導入到優化軟件進行響應面和優化分析,最終得到最佳工藝參數。于秋華等人利用Deform-3D軟件模擬了曲軸熱鍛成形工藝,分析了不同壓下量下飛邊及其折疊缺陷情況,優化壓下量設置。吳彥駿分析了多工位高速鍛造成形工藝優化,應用Deform軟件模擬鍛造成形,自行編制優化算法和程序求得最優解,實現預鍛模具的優化。在工藝研究和模具設計階段,為實現工藝參數和模具尺寸的優化,工程師大多需要借助其他優化軟件或開發優化算法程序,這過程中除了需要研究優化軟件和優化算法外,還涉及到模擬數據的提取和轉移,很耗費工程師精力,不利于工藝參數和模具結構優化的順利進行。另外,工藝優化需要進行多個方案的模擬對比,有時為了更為全面詳細的分析,可能需要進行幾十甚至上百個方案模擬分析。若采用傳統模擬方式,需要完成幾十甚至上百個方案的模擬設置,同樣會延長工藝研發和模具設計周期。Deform DOE模塊是將專業的DOE優化系統集成到Deform模擬中,可以實現多種優化變量的設置,將工藝條件參數、坯料尺寸、模具結構等多種變量進行參數化,然后根據自帶的抽樣算法生成多種模擬方案,提交隊列自動求解。DOE后處理提供了多種優化分析工具,可以分析輸入變量對輸出結果的影響情況及獲得最優解。

Deform DOE優化特點

鍛造仿真優化本質是根據優化的原理和方法,在規定的各種限定條件下,優選設計參數,使某項或某幾項指標獲得最優解,整個過程是一個科學尋優的過程。鍛造仿真優化是針對實際工程問題的優化,其優化特點也受到許多工藝條件的影響,設計人員需要根據鍛造工藝及模具結構,設定分析變量及優化目標,借助計算機模擬鍛造成形,系統地分析工藝條件及模具結構對成形的影響。

Deform DOE幾何參數化

鍛造成形中坯料、模具形狀各異且不規則,對成形過程有重要影響。在對幾何形狀尺寸的優化過程中需要將坯料或模具的幾何形狀進行參數化修改、設置。

Deform軟件的morphing工具可對三維模型進行修改,建立尺寸優化上下限范圍。圖1所示為某三維模具型腔尺寸的上下限設定情況,利用morphing工具可以直接在Deform界面下修改型腔尺寸;進而進行DOE參數分析,探究不同模具結構參數對變形過程的影響,優化模具結構。

此外,Deform軟件設有與建模軟件的專用接口,可實現與建模軟件無縫銜接,自動識別CAD模型的特征值,實現參數讀取、修改等過程,如圖2所示。在修改CAD模型過程中不會破壞建模軟件原有的約束條件,如水平約束、垂直約束等。在模具設計過程中,利用Deform DOE對復雜模具結構進行多目標優化,分析結構參數對金屬流動、成形載荷、模具應力分布、鍛件質量的影響。無需復雜的優化程序開發,可以顯著縮短模具設計周期,降低“試模”成本。

圖1 三維幾何修改(a-下限,b-初始值,c-上限)

圖2 Deform與CAD軟件的無縫銜接

約束條件

鍛造仿真優化是針對工藝問題的優化,其優化目標還需符合工藝要求,是帶有約束條件的工藝優化問題,又稱為數學規劃。

鍛造工藝要求金屬完全充滿型腔,且無折疊缺陷。Deform軟件自帶算法可自行判斷金屬在鍛造成形中是否發生了折疊和完全充模,且可通過添加感興趣區域ROI(Region of Interest),細化優化區間,排除飛邊干擾。

另一類約束條件是設置數值變量的約束條件,例如可設置成形載荷的上限值,Deform DOE會自動判斷成形載荷是否符合約束條件。

DOE參數設置

變量設定

優化過程中,設計變量的選取對優化問題的求解至關重要。Deform DOE可以優化的輸入變量類型包括:材料參數、溫度、速度、接觸條件、幾何形狀尺寸等。優化參數基本涵蓋了影響鍛造工藝的各種工藝條件。定義輸入變量時可設置變量之間的耦合變化,例如在模具尺寸配合的優化過程中,可在配合尺寸之間建立耦合關系,實現尺寸的耦合變化。

鍛造成形中的優化目標通常不只一個,是典型的多目標優化問題。多目標優化問題各目標之間通常相互制約且有無窮多解,這些解表示了目標函數根據約束條件和優化目標多方面折中和權衡結果。Deform DOE可優化的目標變量包括各種場變量、坯料體積、成形載荷等。

Deform DOE抽樣算法

DOE分析中涉及到多種變量參數,每種參數又有多種取值水平,這就需要對不同的參數進行不同情況的抽樣組合,生成相應的試驗方案。

Deform DOE模塊中提供了三種抽樣算法:全因子、拉丁超立方和田口。

全因子法是將每個變量的不同樣本點進行組合,是所有變量樣本點的完全組合。當輸入變量個數為nv,每個變量對應的水平數為ni(i=1,…,v),則全因子法所需要的試驗次數為。例如當有三個變量,每個變量分別設有m、n、k個樣本點,則全因子法會自動生成m×n×k種方案,所以全因子法較適用于變量數及樣本點不多的場合,以獲得較精確的分析結論。

拉丁超立方(Latin Hypercube Sampling,簡稱LHS)是試驗設計中廣泛采用的一種抽樣算法,該方法最早由McKay Beckman和Conover提出,其關鍵是對各變量根據其輸入范圍進行等區間劃分,每個區間中隨機提取一個樣本值作為該區間的代表,然后將不同變量的各區間代表進行組合,成為拉丁超立方樣本點。這種取樣方式可以采用較少的樣本點準確描述樣本空間;所以這種算法適用于變量數及水平數較多的場合。

田口法(Taguchi)是利用正交表來安排試驗條件的試驗方法,確保以最小數目的試驗獲得全因素實驗中影響性能參數的全部信息,是一種高效、快速、經濟的試驗設計方法,可以用較少的樣本點得到合理穩健的響應。正交試驗設計實際上是全因子試驗的一種部分試驗,任意兩因素之間進行的是一次帶有等重復的全面試驗。由于正交試驗不會漏掉主要因素的各種可能搭配,所以可根據試驗結果方便地分析各因素及其交互作用對輸出變量的影響。

DOE優化分析

借助Deform的模擬仿真功能完成所有方案的求解后,Deform DOE模塊會根據求解結果自動對設定的變量進行數據分析和挖掘。Deform DOE模塊提供了響應面、敏感性、相關性和數據表等多種專業的DOE分析工具,如圖3所示,可以快速高效的處理分析模擬結果。

圖3 DOE后處理(a-三維響應面,b-二維響應云圖,c-敏感性圖,d-系數分析,e-數據表)

響應圖是利用近似函數擬合樣本點空間分布。Deform DOE模塊中的響應圖分為2D響應圖和3D響應面兩種。響應函數包括高斯函數、二次多項式、線性方程三種形式。以擬合設計變量與目標參數之間的數學關系,建立真實問題的近似模型,顯示輸出結果對輸入變量的響應情況,清晰的顯示輸出結果是如何隨著輸入的變化而變化,便于找到最優解。

敏感性圖是用直線擬合輸入變量和輸出結果之間的函數關系,直線斜率代表輸出變量對輸入變量的敏感性。這樣可以從敏感性圖中讀出目標結果對哪個輸入變量最為敏感,發現影響實驗結果的主要因素。

相關性分析是以Spearman相關性系數評估輸入變量對輸出結果的關聯程度和方向,由Spearman在1904年提出,是一種比較接近實際的分析方法。通過相關性分析,不僅可以得到輸入變量對目標結果的相關性大小,還可以知道輸入變量和目標結果之間的正負相關性。

數據表清晰直觀的列出了DOE分析變量的輸入值和輸出結果及約束條件是否滿足情況(圖3)。

DOE鎳基合金渦輪盤加工強度優化應用

用于汽輪機的鎳基合金強度通過控制化學沉淀及晶粒尺寸得以實現。眾所周知,評估化學沉淀對強度的影響規則是佩爾斯應力(Peierls stress)。從圖4(a)可見,隨著鎳基合金晶粒尺寸的增大,其強度呈現逐漸升高的趨勢,到達粒徑50納米左右時出現強度峰值,隨著晶粒尺寸的繼續長大,強度快速下降。圖4(b)中顯示了晶粒截距對強度影響的實驗結果,隨著晶粒截距的增大,強度則快速下降。

熱處理、成形工藝及化學條件能夠控制析出物的晶粒尺寸和形狀。晶粒尺寸控制能夠滿足強度的要求。傳統的鎳基合金渦輪盤制造工藝從經濟性方面考慮,采用毛坯鍛造的方式(沒有考慮晶粒因素的影響)。采用理想的鍛造溫度,但過高的溫度會造成晶粒組織的粗大。盡管工藝的設計希望鍛造成本和復雜度最小化,也同樣滿足模具設計的要求,但往往加工出來的強度無法滿足大多數航空航天產品的需要。多年來,工藝開發一直以目標為基礎。要想實現渦輪盤強度的加工要求,可通過從毛坯時效處理階段開始的晶粒控制,到淬火時效和切削變形的殘余應力控制,再到跨越工藝鏈的螺旋測試來完成。

Deform DOE/OPT技術將采用MO(Multiple Operation)計算環境,DOE/OPT(Design Of Environment)優化系統和概率預測模型進行某鎳基合金渦輪盤晶粒尺寸的工藝控制。

渦輪盤通常的加工工藝包括七道次工藝加工流程,如圖5所示,從毛坯爐內加熱到空氣傳熱、初鍛、初鍛后移模傳熱、終鍛、空冷及最后固溶時效處理。Deform將模擬完整的工藝流程,通過DOE優化技術控制最終產品晶粒尺寸,使得渦輪盤加工強度到達最佳。

圖4 鎳基合金晶粒尺寸與強度關系

圖5 鎳基合金渦輪盤加工工序

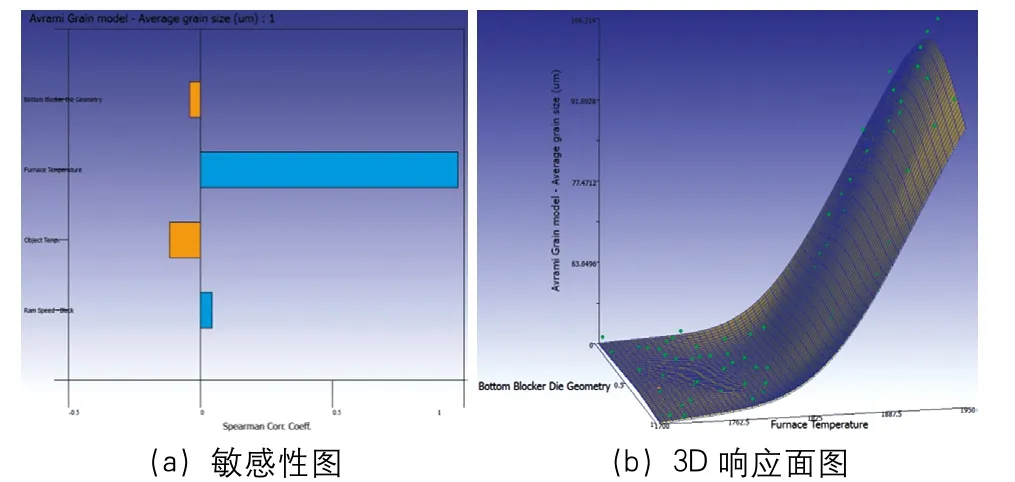

優化程序將參數化爐內加熱工序的加熱溫度(1700~1900°F),鍛造速度(1”/sec~5”/sec),初鍛模具結構尺寸(凸凹模結構關聯)和模具預熱溫度(300~900°F),采用拉丁超立方法進行100種設計方案的模擬計算。圖6中敏感性圖和3D響應面圖顯示了上述各設計參數對最終產品晶粒尺寸的敏感性影響。

從圖6可見,爐內加熱工序對最終晶粒尺寸的影響最為敏感,模具溫度影響較小,鍛造速度和模具結構的影響最小。因此,DOE將繼續縮小爐內加熱溫度優化區間(1780~1820°F),尋找更加精細的優化方案。

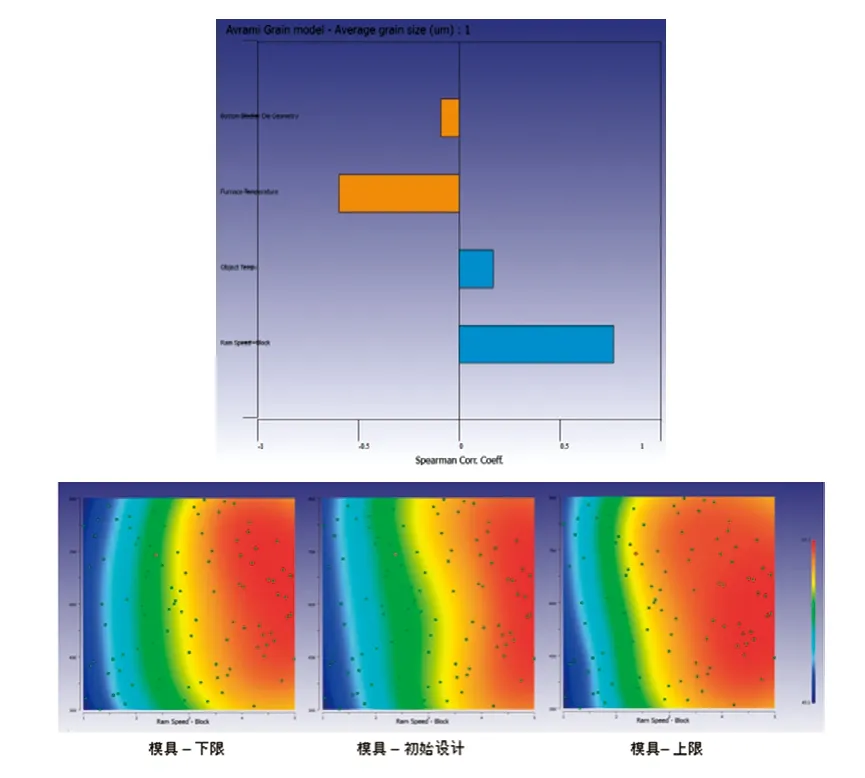

通過拉丁超立方法的優化,獲得在上述溫度區間的計算結果。圖7表明在此溫度區間內,爐內加熱溫度和鍛造速度對最終晶粒尺寸的影響最為敏感,且兩者分別呈正反向影響趨勢。

圖6 敏感性及3D響應面圖

圖7 敏感性及2D響應面圖

從圖8優化方案列表中可獲得在滿足鍛件成形尺寸要求的情況下(無折疊、充型不足等缺陷),第69設計方案獲得最佳晶粒尺寸為49.0849nm,最佳工藝及模具設計參數:爐內加熱溫度1780°F,鍛造速度1”/sec,模具結構(初始設計結構),模具預熱溫度為312°F。圖9顯示了最優化的晶粒尺寸分布云圖。

圖8 優化方案列表

圖9 最優化晶粒尺寸云圖

結論

Deform DOE模塊是將專業的優化分析工具引入到了成形模擬中,可針對多種輸入變量和目標函數進行參數優化。在模具設計和工藝制定過程中,系統地分析模具結構、工藝條件等對變形過程的影響可以有效提高產品質量、縮短產品周期、降低試模成本。Deform DOE參數優化對鍛造過程的特色體現在:

⑴建立在Deform軟件基礎上的DOE模塊,是專門針對于成形過程的DOE優化模塊,可優化的輸入輸出變量,基本涵蓋了成形工藝中所涉及的各種變量。

⑵完全參數化分析,鍛造過程中的各種工藝條件均以參數化形式在Deform中體現,自動判斷折疊及充模情況。

⑶Deform DOE提供了全因子、拉丁超立方、田口等抽樣算法,快速生成不同試驗方案。

⑷專業的DOE后處理模塊采用響應圖、敏感性曲線等優化工具進行成形工藝分析,可以更加準確高效地得到符合目標約束的最佳工藝參數。