系列綜框專用件標準化設計與模型庫開發

(西京學院機械工程學院,西安 710123)

綜框是重要的紡織機械專用基礎件。隨著織造工藝的不斷發展,新型織機對于綜框的性能提出了更高要求。從發展歷程來看,綜框的技術進步主要表現在材質的變化,如木質、鐵質、鋁合金及復合材料綜框[1]。雖然綜框材質在不斷改進,但其基本的框架式結構卻一直未發生大的改變,即綜框在結構形式上具有高度的相似性。以往針對綜框的研究主要集中在工作性能方面,如綜框的運動特性、應力、形變分布以及動力學響應等,而在綜框的數字化模型開發方面則涉及很少,沒有充分發揮綜框在結構相似方面的設計優勢,不利于提高綜框的研發效率和產品適應性。本文將參數化CAD建模和零件庫技術應用于綜框專用件設計,在系統級層面實現了綜框組件的模型庫開發,為綜框產品的標準化、參數化和系列化設計提供了重要參考。

1 綜框結構

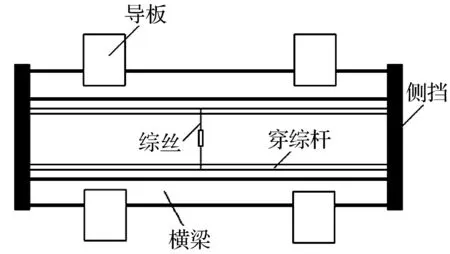

受到織造工藝限制,綜框的結構均采用平面框架形式,其區別主要在于幅寬的不同,這一般是由織機機型來決定。無論哪種類型的綜框,主要結構都由橫梁、側擋、穿綜桿、導板及綜絲等構成[2],如圖1所示,一般的綜框結構都呈對稱分布,上下橫梁與左右側擋形成主體結構,導板裝配于橫梁之上,穿綜桿與側擋、橫梁相連,綜絲安裝于穿綜桿之上。織機運行時,綜框作上下往復運動,通過綜絲拉動紗線形成梭口,在此基礎上完成引緯、打緯、送經及卷取運動。

圖1 綜框結構簡圖

2 基本思路

機械產品的模型庫開發與CAD技術的發展密不可分。當前的一些主流三維CAD設計軟件具有強大的建模和二次開發功能,如CREO、Solidworks、UG、CATIA、CAXA等[3],在產品模型的參數化設計、系列化設計和零件庫開發方面取得了巨大成功,并且在實際工程設計中得到了廣泛應用。

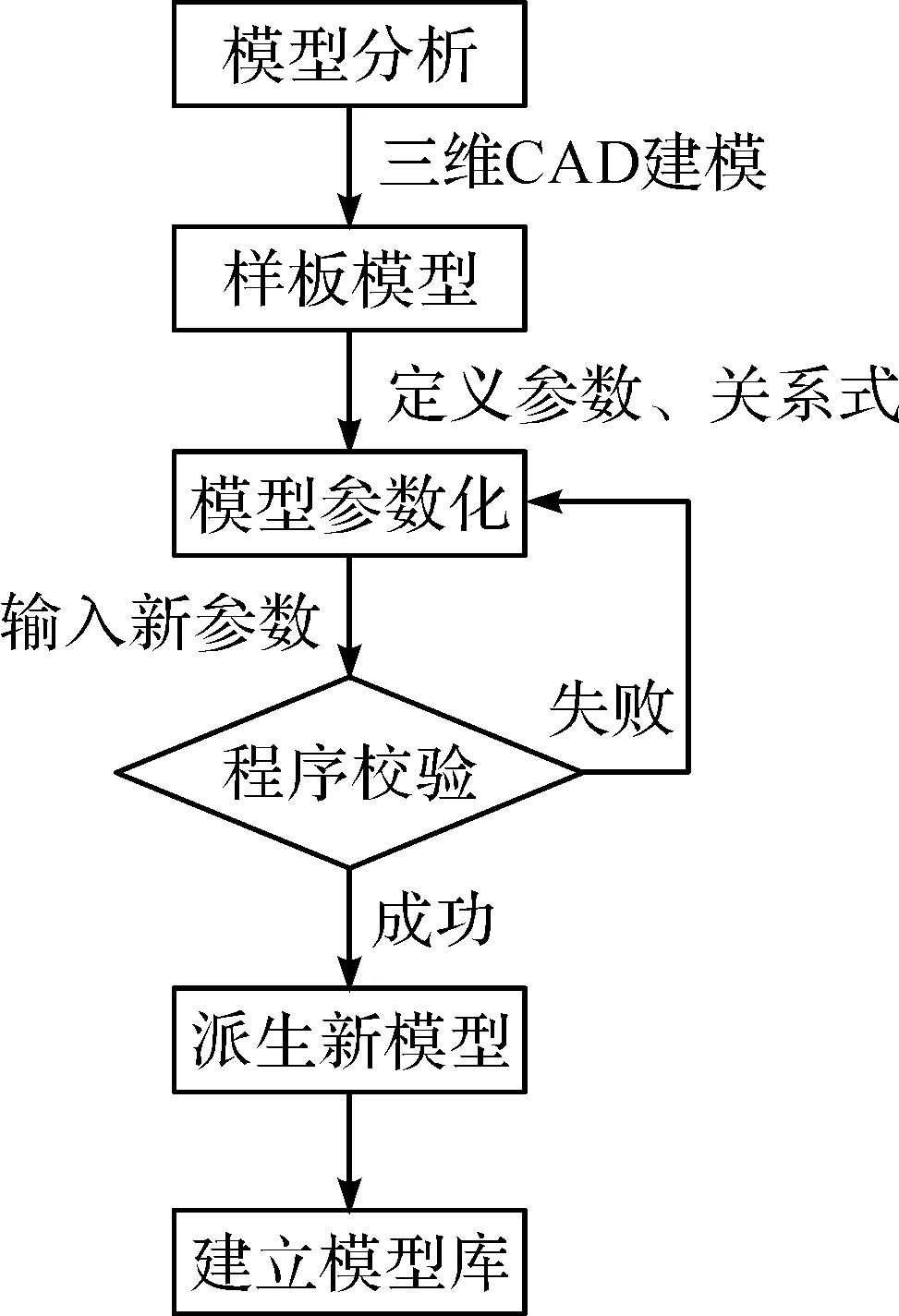

相對于傳統設計模式,通過零件庫技術能夠大大提高產品模型的設計效率與適應性[4]。如圖2所示的標準件模型庫開發流程,首先要對模型進行結構分析,確定零件建模特征及父子關系,然后利用三維CAD平臺進行特征建模,創建一個樣板模型,接著定義模型的設計參數、關系式等,實現樣板模型的參數化驅動與重建[4]。在此基礎上,用戶根據需求輸入相關參數,并通過參數化建模程序校驗參數的合理性,若校驗失敗,需對參數化模型進行重新編輯與修改;若校驗成功,則會派生出新的CAD模型,最后形成數字化產品模型庫。

圖2 模型庫開發流程

3 開發實例

3.1 綜框標準

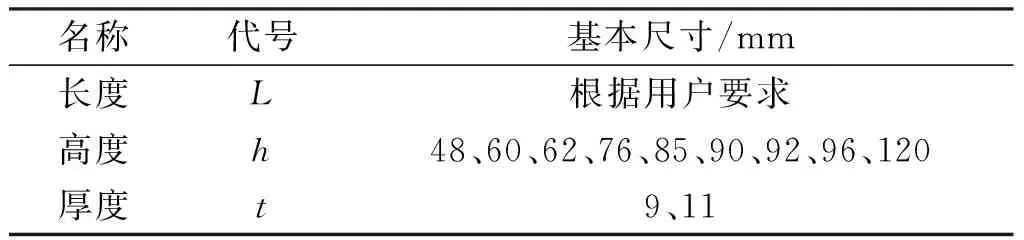

以鋁合金綜框為研究對象,根據標準FZ/T 94009—2007,組成綜框的各零部件均具有相應的標準化參數。如表1所示橫梁標準參數,橫梁長度L與織機幅寬相關,實際當中可根據不同機型或用戶要求來確定具體尺寸;橫梁高度h包括9組可選參數,覆蓋尺寸區間為48~120 mm;相比之下,橫梁厚度t的選擇范圍較小,只有2組設計參數供選用。

表1 橫梁標準參數

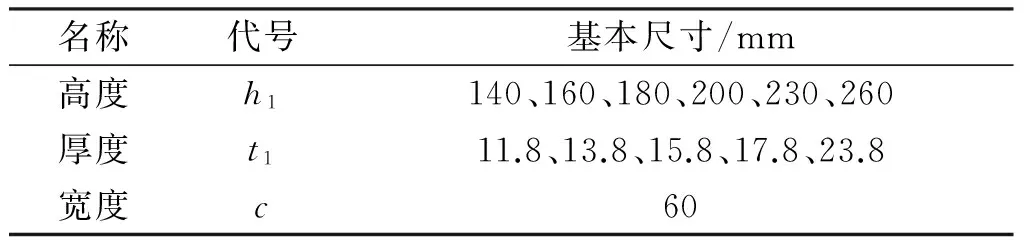

綜框為組件結構,橫梁、導板、側擋及穿綜桿的結構尺寸之間均存在相應的匹配關系,如表2所示導板設計參數,由于導板裝配在橫梁之上,故要求其厚度必須大于橫梁厚度,對比可知,導板的厚度尺寸區間為11.8~23.8 mm,大于表1中的橫梁厚度尺寸,符合裝配設計要求。

表2 導板標準參數

3.2 參數化實現

不同于單一零部件的參數化設計,綜框組件要綜合考慮橫梁、導板、側擋及穿綜桿之間的裝配關系,首先需通過大量的分析與計算來確定一組合理的設計參數,對橫梁、導板、側擋及穿綜桿分別進行參數化設計[2],然后按照裝配關系對各組成零部件的設計參數和驅動關系式進行關聯,在此基礎上才能實現綜框組件的參數化,這在很大程度上增加了綜框產品模型庫開發的難度及復雜性。

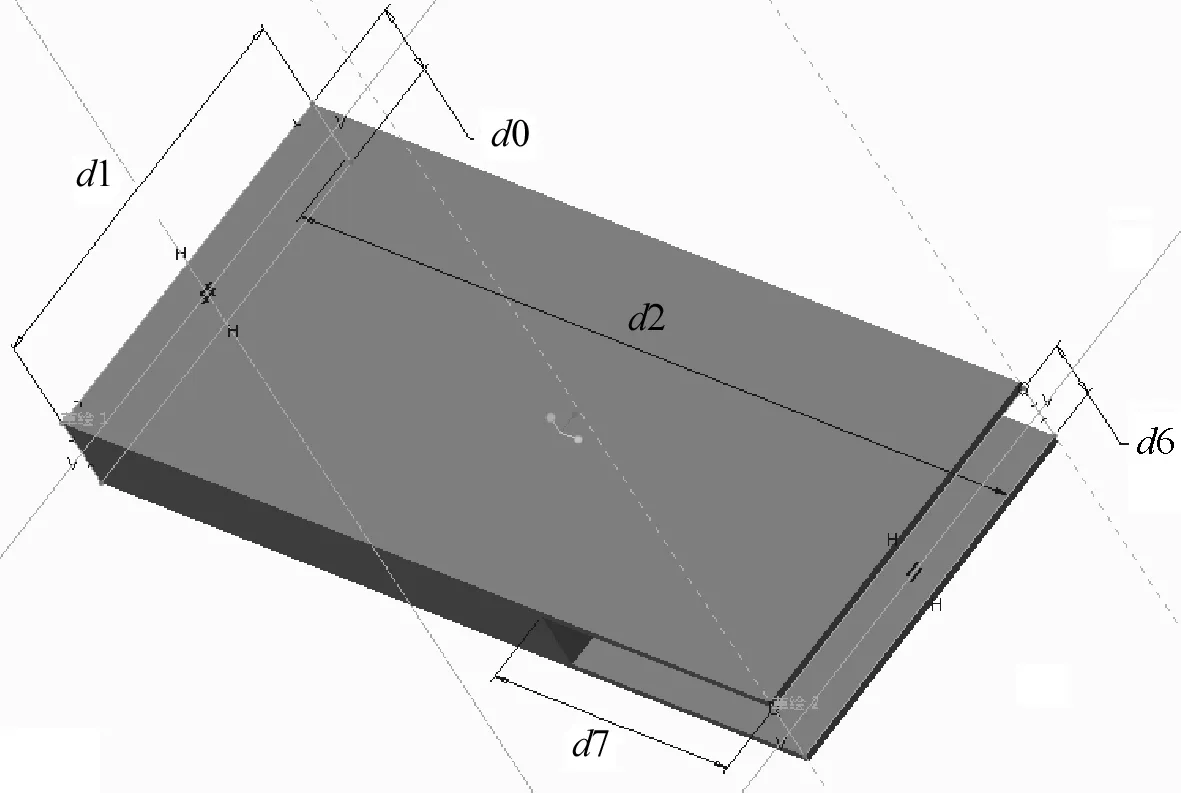

以導板的參數化設計為例,根據紡織行業國家標準FZ/T—94009,在CREO3.0平臺上設計導板三維CAD模型,如圖3所示,將導板結構尺寸用系統給定的參數替代,主要包括d0—導板厚度、d1—導板寬度、d2—導板高度、d6—導板槽寬、d7—導板槽深。根據導板與橫梁之間的裝配關系確定主動參數和從動參數,考慮到參數化模型的可控性,要求選擇的設計參數必須和其他尺寸、幾何約束之間能夠形成一個完整的封閉環[5-6]。

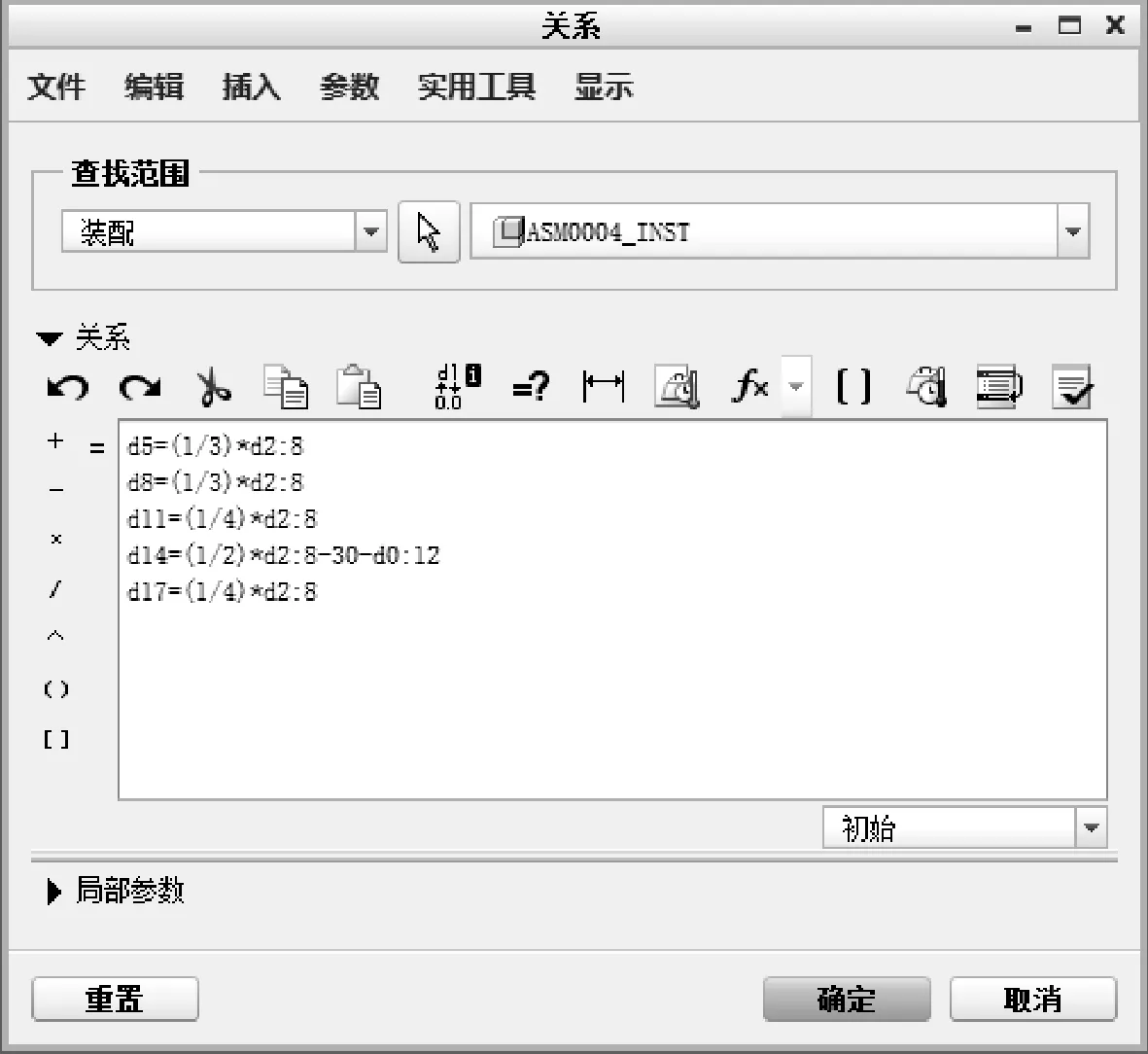

通過公用參數和驅動關系式對各零部件進行關聯,在此基礎上實現導板三維模型的參數化設計。由綜框結構可知,導板安裝于橫梁之上,故導板槽寬d6應與橫梁厚度相同,則公用參數為導板槽寬d6,所以在對橫梁進行參數化建模時,只需用d6代表其厚度尺寸即可。另外,導板在橫梁上的裝配位置也會隨綜框幅寬發生變化,因此還要針對導板的裝配設計一個參數化驅動關系式,在工具選項卡下選擇“關系”命令定義該關系式,如圖4所示,其中,d5、d8分別為兩個上導板到側擋內側的距離,為橫梁長度的三分之一;d11、d14、d17分別為3個下導板到側擋內側的距離。

圖3 導板CAD模型

圖4 導板驅動關系式

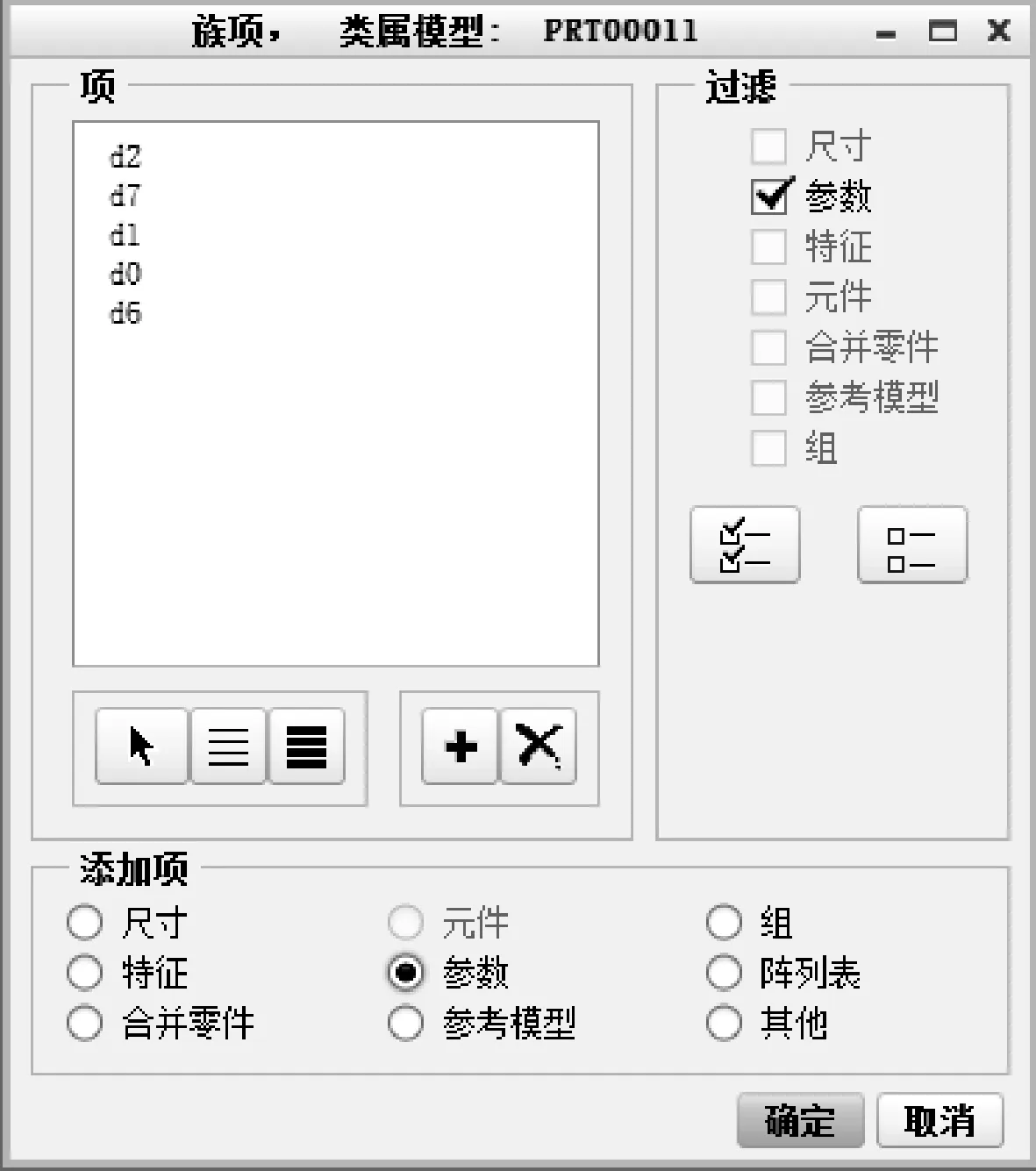

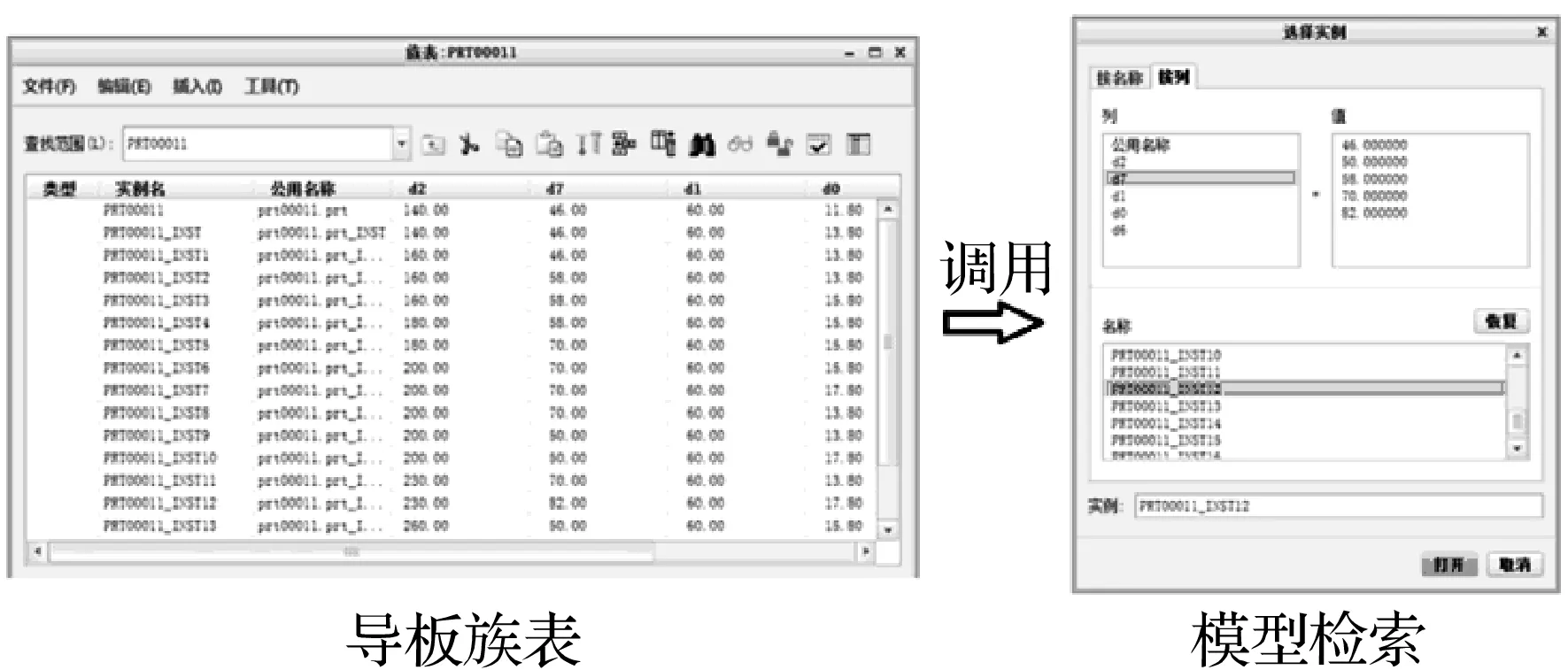

在工具選項卡下選擇“族表”命令,通過“添加/刪除列”按鈕添加“族項目”[7],如圖5所示,將導板結構參數d0、d1、d2、d6、d7逐一添加至族表。根據需要對表2中的導板標準參數值進行排列組合,一共包括18組數據,并將其輸入至族表完成導板參數定義,形成基于“族表”結構的導板模型庫,如圖6所示,每一個參數對應有相應的標準值,用戶可根據實際需要選擇相應的導板設計實例,從“族表”中檢索和調用不同的導板參數化模型。

圖5 定義導板參數

圖6 導板族表設計與模型檢索

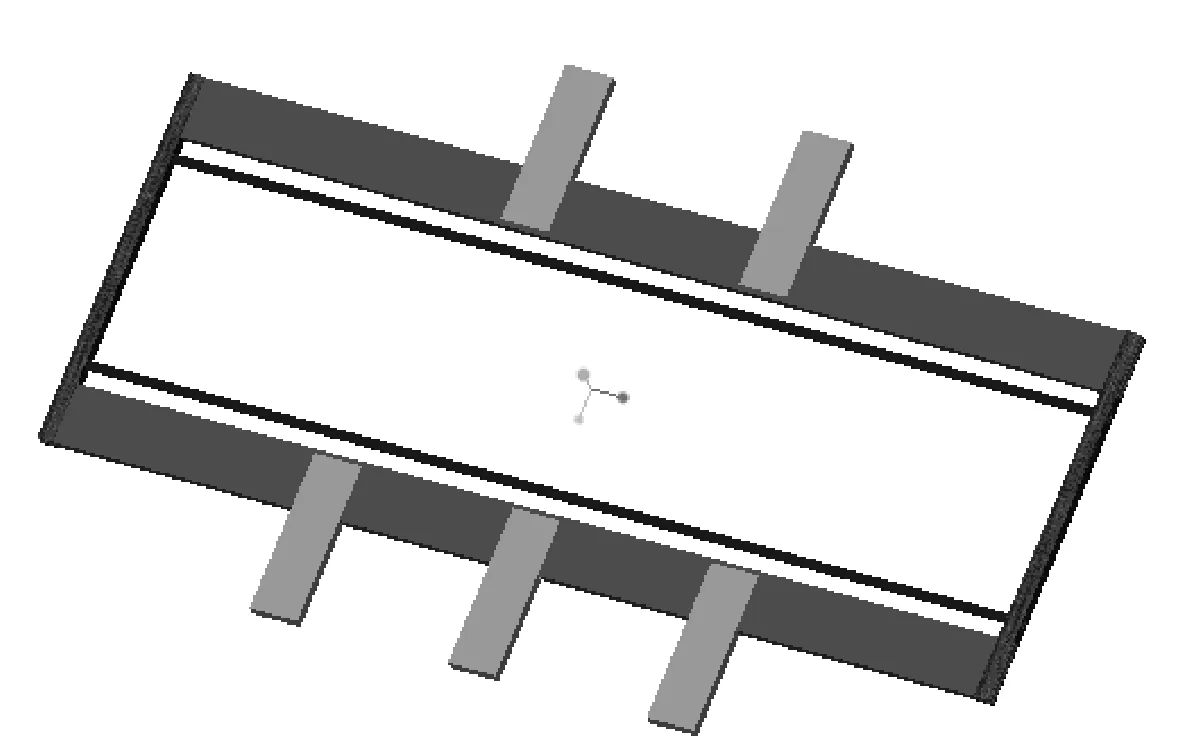

按照導板參數化建模思路,分別對橫梁、側擋及穿綜桿模型進行參數化和族表設計,并實現各零部件之間的關聯,對此不予熬述。在此基礎上,選擇一組基于參數化的CAD模型進行裝配設計,形成如圖7所示的參數化綜框樣板模型,為綜框組件的族表庫設計和系列化實現奠定基礎。

圖7 綜框樣板模型

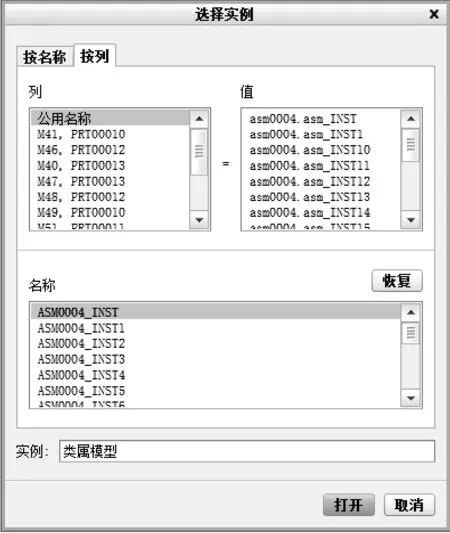

3.3 模型檢索與調用

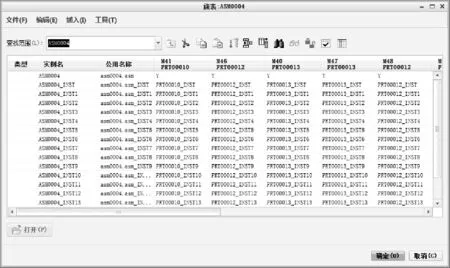

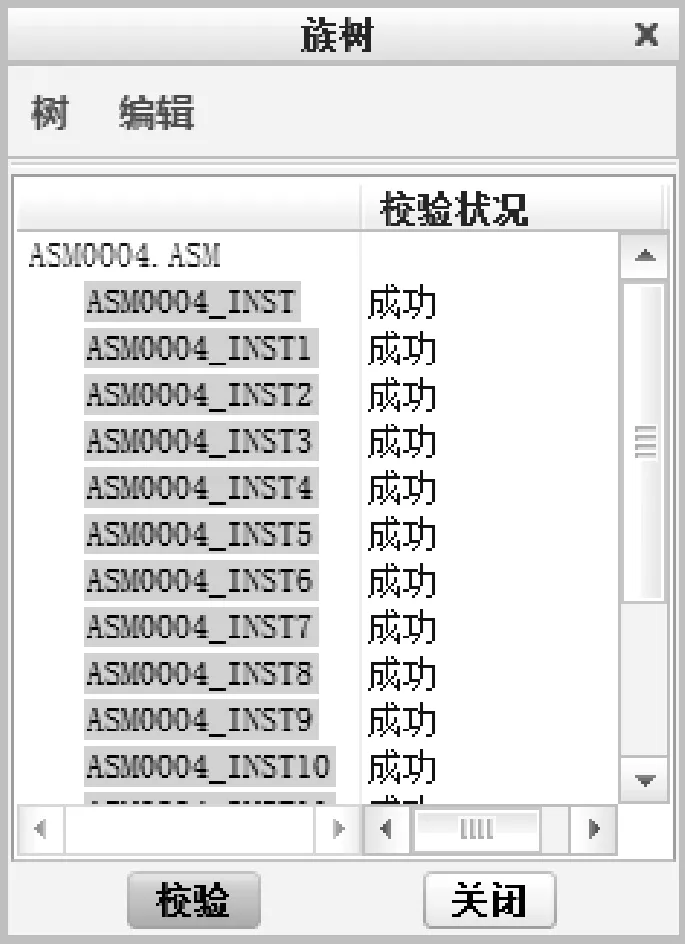

以各零部件的標準化參數為基礎[8],建立基于參數化和“族表”模式的綜框組件模型庫,如圖8所示。為保證該模型庫能夠正確運行,對族表中的綜框組件模型派生過程進行校驗,如圖9所示,各系列綜框的派生模型全部能夠成功重建,說明該模型庫運行過程合理可行,具有較強的實用性。

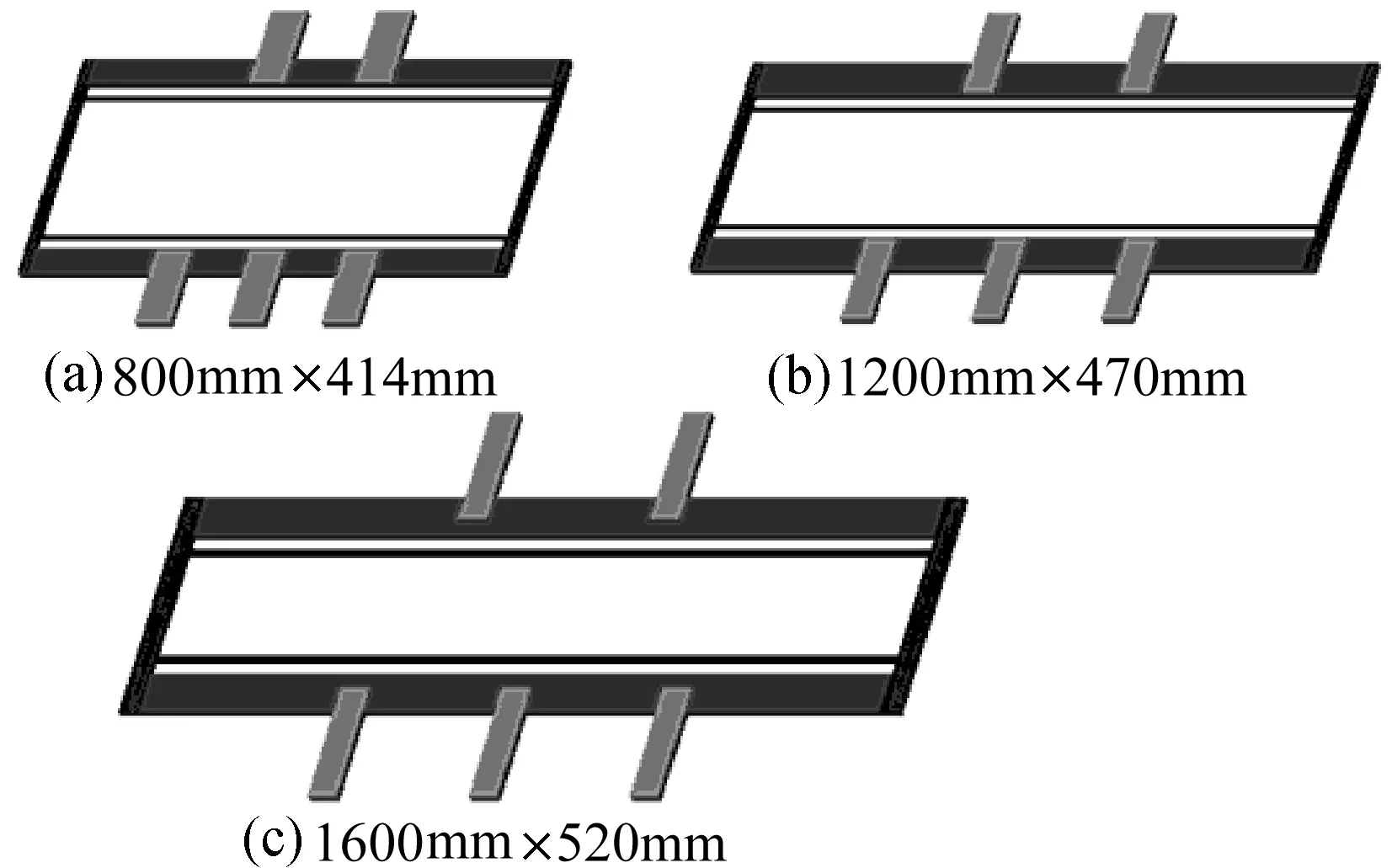

實際使用過程中,用戶只需根據型號或設計參數對綜框模型庫進行檢索,如圖10所示,在檢索對話框中選擇一組參數或一個系列[9],CREO系統便會調用內部參數派生出相應的綜框模型,如圖11所示,為從模型庫中調用的三種不同規格的綜框派生模型。通過綜框標準件模型庫,用戶不需要再對綜框進行重新建模和裝配設計,有效提高了綜框產品的建模效率和設計靈活性,為實現綜框產品的系列化、標準化設計與生產奠定了重要基礎。

圖8 綜框組件族表

圖9 派生模型校驗

圖10 檢索和調用綜框模型

圖11 綜框派生模型

4 結 語

隨著三維CAD建模技術的快速發展,傳統的產品設計模式已逐漸被淘汰,特別是現代計算機輔助設計技術的日益成熟,為產品的數字化開發提供了有力支持。通過綜框組件的參數化建模與模型庫開發,實現了綜框產品的系列化、標準化設計,為綜框的產品改型和定制化設計提供了一個重要平臺,有利于綜框生產企業提高研發效率、降低產品成本。

[1] 邱海飛.綜框的技術進展及研究方向[J].棉紡織技術,2016,44(5)::80-84.

[2] 邱海飛,王益軒,劉欣.綜框模態頻率優化設計[J].機械設計,2012,29(5):35-38.

[3] 詹友剛.CREO3.0機械設計教程[M].北京:機械工業出版社,2014.

[4] 郭愛榮.基于CREO2.0的漸開線圓柱齒輪參數化設計[J].電子測試,2016(13):44-45.

[5] 馬凡營,姜洪奎,宋現春,等.基于CREO導軌副參數化驅動建模方法研究[J].機械工程與自動化,2016(6):58-60.

[6] 丁淑輝.Creo Parametric 3.0基礎設計與實踐[M].北京:清華大學出版社,2015.

[7] 邱海飛.CREO環境下的滾動軸承系列化實現[J].機械傳動,2015(10):90-92.

[8] 宮洪磊,郭玉亮,李穎,等.基于Creo的鋁合金車體參數化設計系統[J].制造業自動化,2017(1):116-118.

[9] 趙慧,吳爽,吳向陽.Creo2.0二次開發技術在空氣壓縮機三維參數化設計中的應用[J].科技創新導報,2016(26):52-53.