基于知識工程的可重構數控機床模塊化設計研究

□唐勝菊 □馮 立 □楊 杰

四川廣播電視大學 工程技術學院 成都 610073

1 研究背景

數控機床是現代制造業中不可或缺的一部分[1],隨著經濟全球化的快速發展,人們對數控機床的設計研發提出了新的要求。為了滿足客戶個性化、柔性化的設計要求,必須要有一種更具繼承性、創造性的方法來提高數控機床的設計質量,縮短設計周期,豐富設計內容。目前,數控機床的設計與制造方法仍然比較繁雜,大量工作需要設計人員人工完成,設計過程中需要經驗豐富的工程師完成大量計算,許多功能和結構相似的產品也要經過大量計算才能完成[2],這樣的設計方法不僅容易增加設計的出錯率,而且會延長設計周期。

模塊化設計是一種適應現代化生產制造開發的設計方法,基于模塊間的合理組合,可滿足產品設計個性化及多變性需求[3]。作為制造業基礎裝備的數控機床,其大部分零部件已經實現了標準化、系列化[4],將模塊化設計方法應用到機床設計,不但能有效縮短設計周期,而且能提升企業競爭力。基于知識工程技術,可有效繼承領域專家的設計經驗,為設計的合理性、可靠性提供保障。可重構數控機床在工序集中、提高生產效率、減小裝夾誤差、提高加工精度及穩定性方面有獨特的優勢,因此,基于知識工程理論的可重構數控機床模塊化設計方法能為企業的高效生產設計提供有效支持,是符合現代生產制造發展需求的創新方法。

2 可重構數控機床快速設計

在基于知識工程的可重構數控機床快速設計總體過程中,基于知識工程推理而獲得的結果是機床結構設計和后續詳細設計的主要依據。設計需求知識由領域專家和工程師提供,并編入知識庫匯集,采用推理控制策略對知識庫進行推理計算,將計算結果輸出,成為參數化設計的主要依據。根據輸出結果進行三維模塊調用及評價,進而依據用戶需求在線組裝。同時,根據知識庫中的評價體系對調用結果及裝配方案進行評價,優選出合適方案后在線輸出。優秀方案可在項目主管工程師和系統綜合評價后再次加入知識庫,以豐富知識庫的內容和質量。可重構數控機床快速設計框架結構如圖1所示。

可重構數控機床快速設計方法的主要功能模塊包括需求量化、專家系統、知識庫、結果生成、性能分析及評價等,其中結果生成主要是利用專家系統和知識庫,推理出符合設計要求的功能,并以參數化裝配規則在線進行裝配。性能分析及評價模塊主要對在線生成方案進行有限元分析、運動學分析及操作適應性分析,操作適應性分析可利用CATIA軟件二次開發接口,并調用中國人體模型,用來模擬操作的舒適性及操作空間的合理性。評價合格的方案將以三維實體模型方式在線輸出。

3 可重構數控機床特點與設計

作為可重構制造系統中重要組成部分的可重構數控機床,是解決未來企業大批量定制化生產的技術核心之一[5],是快速響應市場和客戶需求的關鍵保障。可重構數控機床作為一種新概念機床,是制造業市場環境與需求不斷發展的產物。相比傳統專用機床,可重構數控機床在制造非標準件、縮短生產周期、降低生產成本,以及制造柔性等方面有較大優勢。目前,人們對可重構機床的研究主要集中在理論分析及配置方面。Moon Yong Mo和Sridhar Kota[6]給出了一種可重構機床運動合成方法,并基于這一方法研制了一套計算機軟件。文獻[7]提出了形象思維的可重構數控機床人機交互設計方法,并通過案例來驗證這一方法的可行性。曾法力、李愛平等[8]提出了基于圖文法的可重構配置規劃方法,采用圖文法可以較直觀地表述動態體系結構的配置行為,利用基于圖文法的平行模塊配置技術,可以實現體系結構圖模型在具體系統配置規劃中的物理實施。以上可重構數控機床的配置方法主要基于零件加工工藝需求,設計過程中所需要的人機交互過程較多。筆者在上述研究成果的基礎上,提出了一種基于知識工程的模塊化可重構數控機床結構配置方法,完成相似功能結構部件的模塊化組合配置及參數化映射,并對配置方案進行測評尋優,評價體系的完備性和評價范圍的廣泛性可以確保設計結果滿足要求。

3.1 功能需求及參數定義

研究發現,制造系統下層結構和部件是可重構系統的主要組成部分,其性質對系統的快速重構影響較大。可重構數控機床是針對被加工零件族和加工制造技術要求,利用模塊、組件、部件等,進行重排、換元、變形,改變功能,并快速響應市場需求的一種可變機床系統。實現重構的方法有兩種:物理層重構和邏輯重構。物理層重構指從系統外新引入一個元素或從系統內部移出一些元素,由一個部件替換已有部件來重新定義系統結構及功能。邏輯重構不改變系統結構,僅改變生產計劃方式并實現重構。具體到可重構數控機床,主要是物理層重構,依靠模塊化和自適應調整實現。

如何滿足設計要求,需要系統地分析可重構數控機床的設計工程參數,而設計工程參數的獲取可以通過智慧風暴方式確定[9]。召開智慧風暴會議,要求參會人員必須是可重構數控機床的設計人員或目標用戶,發揮出集體智慧,并由專人記錄各方觀點,整理分析出最有價值的建議。根據智慧風暴會議確定的可重構數控機床設計工程參數見表1。

表1 可重構數控機床設計工程參數

表1列出了14個具體化的可重構數控機床設計工程參數,為了方便參數化分析,將上述工程參數分為三類:物理幾何參數、負向參數和正向參數。物理幾何參數指機床結構參數,如機床外形尺寸、加工范圍、加工精度等。正向參數指如果自身增大,能有效提高可重構數控機床系統性能的參數,如適應性及重構性、工作效率、操作舒適度等。負向參數指自身越大,對機床系統的性能產生負面影響就越大的參數,如生成成本、操作時間、重構時間等。

3.2 功能部件構建

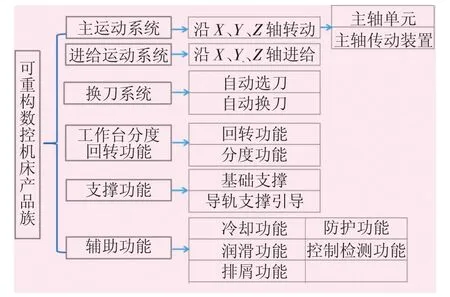

可重構數控機床的關鍵是功能部件的模塊化,在構建機床功能模塊之前,需要對可重構數控機床功能模塊進行劃分。模塊劃分不單是針對某一特定產品,而是以一個產品族進行劃分,力求將已有資源最大化利用。功能分析包括對功能的認識、分析、分解、組合等,對于數控機床這種大型復雜結構件,可將總功能逐層分解為一級、二級、三級功能,以細化功能結構,更便于貼近設計要求。通過分析,將主運動系統、進給運動系統、換刀系統、工作臺分度回轉功能、支撐功能和輔助功能這6個功能劃分為一級功能單元[10],之后再將這6個一級功能單元細化為13個二級子功能單元,再按照這種分層方式細化三級子功能單元,最終得到基本功能單元。功能單元劃分如圖2所示。

圖2 功能單元劃分圖

經過模塊化劃分的機床產品能有效降低后續設計的復雜性,更便于維護和調試,方便依照客戶需求修改和組合功能模塊,實現機床重構,完成機床產品的快速設計。

3.3 參數化設計與配置

建立零部件結構的參數化模型,是實現設計參數化的基礎。對基于知識工程的可重構數控機床模塊化設計系統而言,從知識庫、模塊庫中調用參數化模型和推理運算規則信息并加以應用,是保障快速設計的前提。參數化設計針對的是機床功能結構形式相對比較固定的零部件,通過一組關聯參數對零部件的結構尺寸、裝配組合關系進行約束,生成滿足要求的模型方案。建立參數化模型的主要步驟如下:①分析零部件的尺寸參數和特征參數,得到主動參數與從動參數,建立模型之間的參數化關系;②建立模型草圖,配置幾何約束關系;③統一定義模型的屬性,以便調用零部件信息,使其與物料清單表內信息互通;④對模塊進行有效編碼,用編碼方式來表述零部件信息,避免文字描述的冗余性;⑤模塊配置,即根據客戶需求系統自動檢索對應功能模塊,之后通過標準接口進行組裝。在模塊分類中采用的編碼技術是一組能完全表征模塊信息的唯一識別碼,能便于模塊主參數特征的字符化和代碼化,利于信息的存儲、檢索與共享,編碼方式包括對模塊本身的編碼和模塊接口的編碼。對數控機床產品的模塊特征進行研究發現,可以采用18位主碼來表征機床模塊信息,第一位是機床版本號,第二、第三位是機床系列號,第四、第五位是機床類別號,第六、第七位是機床規格碼,第八到第十一位是模塊分類碼,第十二到第十七位是模塊特征參數信息碼,第十八位是備用碼。可重構數控機床模塊配置技術主要包括模塊選擇與模塊裝配,借助實例推理,實現模塊選擇,利用模塊間對應接口,對比選擇適當裝配關系,獲得三維產品方案,再通過后續系統評價,輸出滿意結果。

4 結束語

可重構數控機床設計中,獲得重構性高、適應性強、結構簡單的機床產品一直是設計者的目標,但機床結構的復雜性,卻讓這一目標難以實現。采用基于知識工程的可重構數控機床模塊化設計方法,可以解決這一問題。基于知識工程的可重構數控機床模塊化設計系統界面由系統登錄界面和參數設計界面組成,參數設計界面僅顯示設計主參數,結構參數通過一定的關聯關系與主參數建立連接,進而驅動各模塊調用、裝配與評價。可重構數控機床的模塊配置主要涉及模塊選擇與模塊裝配,模塊選擇主要根據客戶要求,從系統界面設置主參數,在系統中對模塊進行檢索和評價,選出與用戶期望最符合的模型方案。如果系統中的方案不能滿足設計要求,則啟動規則修正模式,對相近功能模塊進行修正,以滿足設計要求。模塊裝配將選擇出來的成熟功能模塊和修正模塊按各模塊之間的接口裝配成符合客戶需求的產品。用戶類型包括項目主管類型和項目成員類型,其中項目主管有權將系統生成的產品加入系統或刪除,可依據系統的評分與自身專業知識判斷是否將新生實例存放于知識庫、模型庫,以擴充系統內容,供今后使用。

筆者將知識工程技術、模塊化設計思維和可重構思想引入數控機床設計的研究中,通過實例推理,結合參數化、模塊化設計技術,使設計知識得到積累與再利用。這一方法重構簡單,對設計人員技術要求低,可有效節約設計成本,縮短設計周期,提高機床產品的適應性與柔性度,為精益、敏捷、柔性化制造發展奠定了基礎。

[1]顧琪,劉德仿,倪紅軍,等.組合機床CAD技術的研究現狀及進展[J].機械設計與制造,2010(7):260-261.

[2]劉曦澤.面向復雜機電產品的模塊化產品平臺設計方法學研究[D].杭州:浙江大學,2012.

[3]李浩,祁國寧,紀楊建,等.面向服務的產品模塊化設計方法及其展望[J].中國機械工程,2013,24(12):1687-1695.

[4]李建賓,任華麗.實例淺析數控車床智能模塊化設計方法[J].科技與企業,2016(8):191.

[5]江來臻,劉永,楊明順,等.基于特征成型方式的可重構機床配置優化方法[J].制造業自動化,2016,38(11):104-109.

[6]MOON Y M,KOTA S.Design of Reconfigurable Machine Tools[J].Journal of Manufacturing Science and Engineering,2002,124(2):480-483.

[7]YIN Y H,XIE J Y,XU L D,et al.Imaginal Thinking-Based Human-Machine Design Methodology for the Configuration of Reconfigurable Machine Tools[J].IEEE Transactions on Industrial Informatics,2012,8(3):659-668.

[8]曾法力,李愛平,謝楠,等.基于圖文法的可重構機床配置規劃方法[J].同濟大學學報(自然科學版),2011,39(4):581-585.

[9]任工昌,田川,王晨,等.基于TRIZ的可重構夾具創新設計研究[J].組合機床與自動化加工技術,2016(3):31-34.

[10]瞿一帆,仲梁維,劉士標.數控機床模塊化設計系統研究與實現[J].通信電源技術,2015,32(5):121-124.