抽油桿扶正器導(dǎo)向器組合桿柱防偏磨技術(shù)研究

, ,,,, ,小永,

(1.中國(guó)石油華北油田分公司,河北 任丘 062552;2.濮陽(yáng)佰斯泰油氣技術(shù)服務(wù)有限公司,河南 濮陽(yáng) 457000;3.中國(guó)石化勝利油田公司,山東 東營(yíng) 257000)

抽油桿與油管之間發(fā)生偏磨,引起井下事故是有桿泵系統(tǒng)不可避免的,嚴(yán)重影響生產(chǎn)井的有效時(shí)率[1-2]。防止桿管偏磨的方法有:內(nèi)襯油管[3-4]、雙向耐磨接箍[5-6]、防偏磨副[7]、抽油桿扶正器[8]、加重桿[9]、超高強(qiáng)度抽油桿[10]等。其中,在抽油桿彎曲變形位置安放扶正器是業(yè)內(nèi)公認(rèn)的成本低、效果好的方法。葉勇等人設(shè)計(jì)了動(dòng)壓潤(rùn)滑結(jié)構(gòu)的自旋轉(zhuǎn)扶正器,將桿管間的單邊磨損變?yōu)榫鶆蚰p[11];鄭學(xué)成等人研制的自潤(rùn)滑自旋轉(zhuǎn)型抽油桿扶正器,利用扶正環(huán)內(nèi)部軸承固體潤(rùn)滑方式來減小扶正摩擦阻力[12];王炳英等人利用抽油桿防偏磨多角度可調(diào)式扶正器,將扶正器的輪系結(jié)構(gòu)由滑動(dòng)摩擦轉(zhuǎn)換為滾動(dòng)摩擦[13];曲明藝設(shè)計(jì)了抽油桿萬向?qū)蚱骶彌_彎矩裝置,對(duì)沖桿管偏磨[14]。礦場(chǎng)實(shí)踐中,諸多學(xué)者[15-16]分析了抽油桿在三維空間所受的橫向和縱向載荷,考慮桿管相對(duì)運(yùn)動(dòng)的“風(fēng)洞”及“活塞”效應(yīng),計(jì)算扶正器的下入間距;且融合了內(nèi)襯油管和扶正器或雙向接箍的防偏磨內(nèi)涵,確定下入井段或位置[17-18],應(yīng)用效果顯著。抽油桿、扶正器在狹長(zhǎng)的空間,由靜定問題變成了變剛度的靜不定問題,桿柱設(shè)計(jì)與實(shí)際偏磨井段存在偏差。筆者從實(shí)際井眼參數(shù)出發(fā),依據(jù)抽油桿導(dǎo)向器[19]和扶正器的結(jié)構(gòu)特征,提出了“抽油桿+抽油桿扶正器+抽油桿導(dǎo)向器+抽油桿導(dǎo)向器+抽油桿扶正器+抽油桿[20]”的桿柱組合方案,防止桿管偏磨,得到了現(xiàn)場(chǎng)300余口油井生產(chǎn)實(shí)踐的驗(yàn)證。

1 抽油桿扶正器和導(dǎo)向器桿柱組合工作原理

“抽油桿+抽油桿扶正器+抽油油導(dǎo)向器+抽油桿導(dǎo)向器+抽油桿扶正器+抽油桿”桿柱組合中,扶正器與抽油桿剛性連接,除承受交變載荷外,沖擊、彎曲、扭轉(zhuǎn)載荷不可避免;抽油桿導(dǎo)向器既能旋轉(zhuǎn),又能彎曲的特性,使抽油桿柱在安裝位置建立活動(dòng)鉸接,緩沖桿柱彎矩,由剛性磨損轉(zhuǎn)變?yōu)槿嵝阅p。

1.1 抽油桿導(dǎo)向器的結(jié)構(gòu)

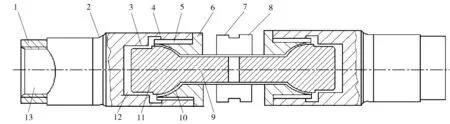

抽油桿導(dǎo)向器[19]的結(jié)構(gòu)如圖1所示,具有導(dǎo)向凹槽、導(dǎo)向器環(huán)腔和導(dǎo)向器鎖蓋螺紋,且連接著導(dǎo)向器螺紋鎖蓋。該導(dǎo)向器上設(shè)計(jì)有導(dǎo)向器螺紋鎖蓋內(nèi)曲面球窩,在由導(dǎo)向凹槽、導(dǎo)向器環(huán)腔和導(dǎo)向器鎖蓋螺紋鎖蓋內(nèi)曲面球窩所形成的空間內(nèi)裝有導(dǎo)向軸,在導(dǎo)向軸靠近導(dǎo)向凹槽一側(cè)設(shè)計(jì)了導(dǎo)向軸凸頭,與導(dǎo)向軸曲面球頭和導(dǎo)向軸螺桿相連接,并與連軸器相連接。連軸器外側(cè)設(shè)計(jì)了連軸器螺紋,可與規(guī)格為?25、?22、?19 mm的抽油桿連接。

1.2 抽油桿導(dǎo)向器的工作原理

抽油桿導(dǎo)向器的上、下體之間可以在其本體圓周內(nèi)任意角度做無限圈數(shù)的旋轉(zhuǎn)運(yùn)動(dòng);且在軸向上可以沿軸線方向任意偏轉(zhuǎn)傾斜7°,旋轉(zhuǎn)和彎曲具有復(fù)合聯(lián)動(dòng)功能,與其連接的抽油桿扶正器形成多變的活動(dòng)絞接。

1—抽油桿連接頭;2—導(dǎo)向器螺紋鎖蓋;3—導(dǎo)向器凹槽;4—導(dǎo)向器環(huán)腔;5—導(dǎo)向器鎖蓋螺紋;6—導(dǎo)向器螺紋鎖蓋;7—連軸器卡面;8—連軸器;9—導(dǎo)向軸螺桿;10—導(dǎo)向器曲面球頭;11—導(dǎo)向軸;12—導(dǎo)向器凸頭;13—抽油桿連接頭螺紋孔。圖1 抽油桿導(dǎo)向器的結(jié)構(gòu)

1.3 抽油桿扶正器的選擇及作用原理

油田常用的抽油桿扶正器有滾輪式鋼質(zhì)扶正器、滾珠式鋼質(zhì)扶正器、分瓣尼龍扶正器 、短節(jié)式尼龍扶正器、多角度可調(diào)式扶正器、自旋式抽油桿刮蠟扶正器、柱狀扶正器、雙斜面扶正器、旋轉(zhuǎn)扶正器等[20-21]。考慮井眼軌跡、流體黏滯阻力以及扶正器的影響,建立三維桿柱動(dòng)力學(xué)模型,求解三維側(cè)向力的動(dòng)態(tài)分布規(guī)律,設(shè)計(jì)扶正器的合理安放位置[22-23]。其中,雙斜面扶正器、旋轉(zhuǎn)扶正器、多角度可調(diào)式扶正器可將扶正體與油管的線接觸改為面接觸,減少接著應(yīng)力,降低磨損率。

1.4 桿柱組合的作用原理

抽油桿兩端連接扶正器,兩扶正器之間連接導(dǎo)向器,緩解和削除桿柱上下沖程振動(dòng)產(chǎn)生的倒扣轉(zhuǎn)矩。設(shè)置在柱塞拉桿附近的扶正器和導(dǎo)向器組合,緩解抽油桿產(chǎn)生的彎矩和液擊現(xiàn)象。設(shè)置在斜井拐點(diǎn)附近的導(dǎo)向器,與扶正器建立多個(gè)活動(dòng)鉸接,避免桿管剛性偏磨。活動(dòng)鉸接桿柱在螺旋彎曲的油管內(nèi)柔性運(yùn)行,可減少?zèng)_程損失,提高泵效。

2 抽油桿扶正器導(dǎo)向器組合影響的桿柱力學(xué)模型

高密度聚乙烯內(nèi)襯油管與抽油桿雙向耐磨接箍、扶正器、扶正桿配套工藝作為油井防偏磨的主要措施之一,能有效地解決油井的防偏磨問題[24]。但是,“抽油桿+雙向接箍、抽油桿+扶正器、抽油桿+扶正桿”組合仍然為鋼性連接,抽油桿柱與油管管柱在斜井段承受側(cè)向力及往復(fù)運(yùn)動(dòng)的交變應(yīng)力,使抽油桿柱形態(tài)不斷發(fā)生改變,加劇桿管磨損。抽油桿扶正器、導(dǎo)向器組合桿柱沿軸線方向偏轉(zhuǎn)傾斜擺動(dòng),桿柱變?yōu)槿嵝赃B接,其軸線可隨井眼軌跡的改變而改變,減小了桿柱的彈性形變,桿管偏磨得到雙向控制。

2.1 扶正器導(dǎo)向器組合等效摩擦力計(jì)算

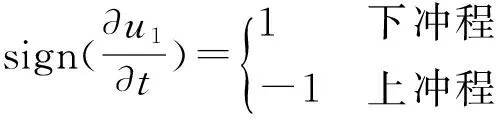

(1)

(2)

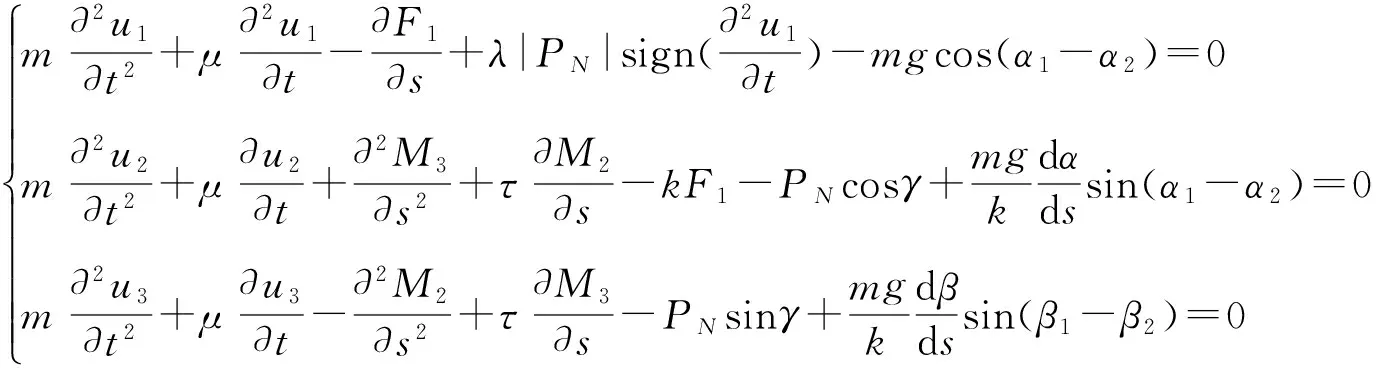

ds微元段運(yùn)動(dòng)微分方程的矢量表達(dá)式:

(3)

在不考慮油井采出液振動(dòng)、桿柱剪切變形和微元段旋轉(zhuǎn)慣量的情況下,ds微元的運(yùn)動(dòng)方程為

(4)

按照虛力原理,抽油桿扶正器、導(dǎo)向器組合桿柱中各內(nèi)力與位移關(guān)系為:

(5)

式中:τ為桿柱撓率;EA為桿柱鋼性強(qiáng)度;E1為桿柱抗彎強(qiáng)度;F1為軸向的內(nèi)力,kN;M2為徑向上的內(nèi)力,kN;M3為周向上的內(nèi)力,kN。

式(4)~(5)為抽油桿扶正器、導(dǎo)向器組合影響下的抽油桿三維運(yùn)動(dòng)方程。將其用自動(dòng)消隱 OpenGL語(yǔ)言編程,求得抽油桿扶正器、導(dǎo)向器組合桿柱與高密度聚乙烯內(nèi)襯油管的位移偏量趨近于零。說明防偏磨效果好。

3 現(xiàn)場(chǎng)應(yīng)用

3.1 全角變化率計(jì)算[26]

裴緒建認(rèn)為[27]:全角變化率越大,井眼方向變化越劇烈或井眼彎曲越厲害,但并不表示井斜越厲害。在確定抽油桿扶正器、導(dǎo)向器桿柱組合時(shí),應(yīng)按美國(guó)學(xué)者Lubinski推導(dǎo)的公式計(jì)算某一井段全角變化率[28]。

cosγ=cosα1×cosα2+sina1×sinα2cos(β1-β2)

(6)

(7)

式中:γ為全角或狗腿角,(°);α1為上一測(cè)點(diǎn)的井斜角,(°);α2為當(dāng)前測(cè)點(diǎn)的井斜角,(°);β1為上一側(cè)點(diǎn)的方位角,(°);β2為當(dāng)前測(cè)點(diǎn)的方位角,(°);△L為各井段的長(zhǎng)度,m;K為井眼全角變化率,(°)/30m。

3.2 確定抽油桿扶正器和抽油桿導(dǎo)向器下入位置及個(gè)數(shù)

國(guó)內(nèi)諸多學(xué)者認(rèn)為[29-30],井眼全角變化率K≥3 (°)/30m的井段,油井抽油桿、油管需要采取防偏磨措施。當(dāng)井眼全角變化率K≥3 (°)/30m時(shí),抽油桿扶正器和導(dǎo)向器下入個(gè)數(shù)為[24]:

(8)

式中:N為抽油桿扶正器、抽油桿導(dǎo)向器組合的數(shù)量,N取2的整數(shù)倍,個(gè);L為全角變化率≥3 (°)/30m的井段的長(zhǎng)度,m;h1為抽油桿的長(zhǎng)度,m;h2為抽油桿扶正器的長(zhǎng)度,m;h3為抽油桿導(dǎo)向器的長(zhǎng)度,m。

3.3 油管配套措施

高密度聚乙烯內(nèi)襯油管既具有鋼質(zhì)油管的機(jī)械強(qiáng)度,又具有高密度聚乙烯的耐腐蝕、耐磨損、摩擦因數(shù)低的特點(diǎn)。據(jù)不完全統(tǒng)計(jì),現(xiàn)場(chǎng)應(yīng)用后,與油管、抽油桿磨損和腐蝕相關(guān)的無故障平均運(yùn)行時(shí)間大約增加了400%[31]。在全角變化率≥3 (°)/30m的井段,下入高密度聚乙烯內(nèi)襯油管代替普通油管,與“抽油桿扶正器+抽油桿導(dǎo)向器”組合配套使用。

3.4 現(xiàn)場(chǎng)應(yīng)用情況

最近3 a年內(nèi),在300余口斜井段大于500 m的油井應(yīng)用“抽油桿扶正器+抽油桿導(dǎo)向器”配套內(nèi)襯油管,使油井檢泵周期平均延長(zhǎng)1.53倍。

典型井例:XX-421井,造斜點(diǎn)575 m,斜井段長(zhǎng)度1 250 m,最大井斜角42.5°,應(yīng)用該工具后檢泵周期由271 d延長(zhǎng)至694 d。

4 結(jié)論

1) 抽油桿扶正器、導(dǎo)向器組合桿柱配套高密度聚乙烯內(nèi)襯油管,解決了防偏磨副、扶正器、扶正桿、內(nèi)襯油管等單獨(dú)使用,不能實(shí)現(xiàn)桿、管偏磨的雙向控制的技術(shù)問題。

2) 在全角變化率等于大于3 (°)/30m的油井井段,應(yīng)用抽油桿扶正器與導(dǎo)向器聯(lián)作桿柱,并配套高密度聚乙烯內(nèi)襯油管,能有效防止油井抽油桿、油管的偏磨,延長(zhǎng)油井檢泵周期。

[1] 黃忠橋,羅雄,魏紅燕,等.三維井眼抽油桿扶正器間距配置計(jì)算方法[J].石油鉆采工藝,2010,32(3):60-63.

[2] 劉國(guó)強(qiáng),王辰龍,曹毅,等.復(fù)雜煤層氣井修井原因分析及檢桿工藝試驗(yàn)[J].石油鉆采工藝,2016,38(4):540-544.

[3] 劉國(guó)強(qiáng),王鳳清,王 峰,等.CD區(qū)塊管桿偏磨機(jī)理分析與治理措施[J].石油機(jī)械,2014,42(5):96-100.

[4] 付亞榮.內(nèi)襯油管油井洗井液的研究與應(yīng)用[J].石油鉆采工藝,2011,33(5):110-11.

[5] 劉慶娥,唐慶,孫福山,等.抽油機(jī)井桿、管防偏磨工具優(yōu)選與應(yīng)用[J].石油鉆采工藝,2009,31(2):111-114.

[6] 付亞榮.“混沌理論”與“蝴蝶效應(yīng)”視角下的油井桿管偏磨[J].重慶科技學(xué)院學(xué)報(bào):自然科學(xué)版,2013,15(4):34-36.

[7] 馬效忠,裴潤(rùn)有,吳宗福.抽油桿柱斷脫原因剖析與綜合防治[J].石油鉆采工藝,1995,17(6):93-97.

[8] 王炳英,宋靜亞,王玉清,等.抽油桿防偏磨多角度可調(diào)式扶正器研制[J].石油礦場(chǎng)機(jī)械,2011,40(1):78-79.

[9] 謝先華,秦桂云,楊峰,等.偏磨井加重桿長(zhǎng)度計(jì)算與分析[J].石油礦場(chǎng)機(jī)械,2008,37(10):76-78.

[10] 胥元?jiǎng)偅路?超高強(qiáng)度抽油桿P-S-N曲線擬合新方法[J].石油鉆采工藝,2017,39(3):334-337.

[11] 葉勇,石永軍,溫長(zhǎng)飛,等.一種基于動(dòng)壓潤(rùn)滑結(jié)構(gòu)的自旋轉(zhuǎn)扶正器設(shè)計(jì)[J].石油鉆采工藝,2011,33(4):121-124.

[12] 鄭學(xué)成,馬志全.自潤(rùn)滑自旋轉(zhuǎn)型抽油桿扶正器研制與應(yīng)用[J].石油礦場(chǎng)機(jī)械,2011,40(4):80-83.

[13] 王炳英,宋靜亞,王玉清,等.抽油桿防偏磨多角度可調(diào)式扶正器研制[J].石油礦場(chǎng)機(jī)械,2011,40(4):78-80.

[14] 曲明藝,吳樹林,趙廷成,等.抽油桿萬向?qū)蚣夹g(shù)的研究設(shè)計(jì)與應(yīng)用[J].石油礦場(chǎng)機(jī)械,2002,31(5):18-20.

[15] 付亞榮.定向井防偏磨用扶正器下入位置的確定[J].石油機(jī)械,2016,44(5):84-86.

[16] 李遠(yuǎn)超,吳曉東,呂彥平,等.螺桿泵采油井扶正器位置設(shè)計(jì)動(dòng)力學(xué)研究[J].石油鉆采工藝,2005,27 (5):67-70.

[17] 付亞榮.定向井防偏磨內(nèi)襯油管下入井段的確定[J].新疆石油天然氣,2015,11(1):65-67.

[18] 付亞榮,付麗霞,馬永忠,等.油井防偏磨用扶正器下入位置的確定[J].新疆石油天然氣,2016,12(3):73-75.

[19] 王研,胥宏峰,張淑敏,等.抽油桿導(dǎo)向器:200420120732.6[P].2006-02-22.

[20] 楊坤,吳曉東,師俊峰,等.應(yīng)用井筒三維可視化技術(shù)設(shè)計(jì)油井扶正器安裝位置[J].石油鉆采工藝,2009,31(5):56-59.

[21] 何志平.抽油桿扶正器的改進(jìn)與應(yīng)用[J].石油礦場(chǎng)機(jī)械,2007,36(7):78-81.

[22] 張瑞霞,李增亮,姜東,等.往復(fù)式有桿泵抽油桿扶正器的布置研究[J].石油礦場(chǎng)機(jī)械,2008,37(12):28-35.

[23] 萬朝暉,趙瑞東.深斜井條件下三維桿柱力學(xué)研究及應(yīng)用[J].石油鉆采工藝,2014,36(5):75-79.

[24] 付亞榮.內(nèi)襯油管油井洗井液的研究與應(yīng)用[J].石油鉆采工藝,2011,33(5):110-112.

[25] 郝名望,葉正寅.用微元法建立單剛體動(dòng)力學(xué)的虛加速度原理和虛力原理[J].航空工程進(jìn)展,2011,2(2):169-175.

[26] 付亞榮,嚴(yán)建奇,馬永忠,等.一種防止油井桿管偏磨的方法:201510459605.1[P].2017-06-13.

[27] 裴緒建.全角公式的向量推導(dǎo)方法[J].石油鉆采工藝,1993,15 (1):41,48.

[28] 高志強(qiáng).關(guān)于全角變化率的探討[J].石油鉆采工藝,1985(3):35-38.

[29] 付劍,胡義,吳秀莉,等.孤島油田聚合物驅(qū)油井防偏磨技術(shù)[J].石油礦場(chǎng)機(jī)械,2006,35(S0):56-58.

[30] 吳延強(qiáng),吳曉東,韓國(guó)慶,等.基于偏磨分析的桿柱磨損壽命預(yù)測(cè)模型[J].石油鉆采工藝,2013,35 (1):79-82.

[31] 王海文,趙雷,楊峰,等.HDPE內(nèi)襯油管防治抽油機(jī)井桿管偏磨研究[J].石油礦場(chǎng)機(jī)械,2008,37(2):74-77.