企業車間設備基礎管理之我見

龔安華,郭海濤,路偉

(安陽鋼鐵股份有限公司焦化分公司,河南安陽455004)

引言

安陽鋼鐵股份有限公司焦化分公司運焦車間負責將焦爐生產出的焦炭通過皮帶機系統運輸到煉鐵高爐,運焦車間現有四個生產系統,分別供應煉鐵4號、1號、2號和3號高爐。焦爐和高爐的剛性鏈接,使得生產設備可靠運行顯得尤為重要,保證設備的穩定可靠運行和設備故障快速反應機制的不斷完善成為該車間乃至全公司非常重要的事情。

1 車間設備基礎管理工作的重要性

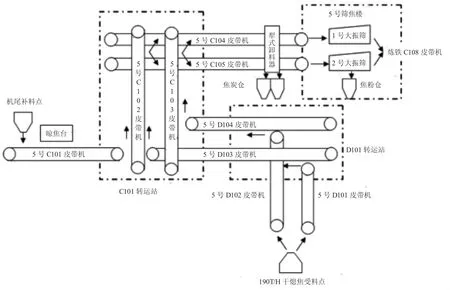

運焦車間主要任務是焦炭的運輸和篩分,工藝結構簡單,焦炭控制指標少,因此其主要的日常管理要求就是保證生產的穩定運行,生產的連續穩定依靠設備的基礎管理。運焦車間2號、3號和4號系統都是單線運輸系統,單線系統意味著每道工序必須可靠運行,但凡中間有一個環節出問題,都將影響整個系統的正常運行。5號系統干熄焦皮帶為單線、雙線混合系統,圖1所示為5號系統工藝流程圖。

從圖中可以看到當C102皮帶機出現故障時,將影響C101、D101和D103皮帶機運行;當C103皮帶機出現故障時,將影響D102和D104皮帶機的運行,因此5號系統也不是完全意義上的開一備一雙線系統。由此分析,運焦車間設備基礎管理的扎實開展直接關系到生產系統的穩定順行。

圖15 號系統工藝流程圖

2 車間設備基礎管理工作包括的內容

2.1 設備備件和材料的準備

2.1.1 材料的管理

運焦車間主要以皮帶機為主,膠帶必須有備用,日常檢修膠帶用的材料是修補條、膠漿、膠料等必須充足,像日常溜槽和振動篩用的次中板也時常準備一些。運焦車間主要運輸小于200℃的焦炭,所使用的膠帶為耐高溫型EP200T3聚酯帶,規格有帶寬800 mm、1 000 mm、1 200 mm和1 300 mm四種,對運焦系統20條膠帶做了壽命周期統計,原來可在膠帶準備更換前兩、三個月申報膠帶,現在由于工況條件復雜,特別是干熄焦投產運行后和安鋼實行備材低價中標后,膠帶采購廠家不統一,膠帶質量難以保證,膠帶使用壽命周期難以把控,對膠帶備材管理也做了相應調整,將大于100 m的膠帶,長度相差不超過50 m左右的取最長的膠帶申購一至兩條備帶,如果將其中較短膠帶使用備帶后,可以將剩余的膠帶做小于100 m膠帶的備帶[1]。將小于100 m的膠帶可按幾條膠帶長度之和申報一條備帶,最多不超過三條皮帶。當然如果遇到特殊工況條件下使用周期頻繁的膠帶可以單獨申購該備帶。

2.1.2 備件的管理

皮帶機系統主要生產設備包括皮帶機和振動篩,皮帶機的主要易耗件是托輥和滾筒,現在由于陶瓷滾筒的廣泛使用,滾筒使用壽命周期大大延長,基本上可使用5年以上,所以同規格的滾筒備用一臺至兩臺即可。托輥普遍使用筒皮為Q235鋼制作的普通托輥,也有在部分膠帶上使用鋼軸尼龍托輥和陶瓷托輥,原因是由于普通托輥成本低、進貨周期短。對于托輥的庫存管理主要是分別在運焦車間四個系統制作了存放托輥的專用架,這樣便于各個系統托輥的消耗統計和申報。皮帶機驅動裝置包括聯軸器、液力偶合器、電機和減速機,要求必須有備件,對于相同規格參數的設備可以只備一臺,電機除外,因為相比較而言,電機發生故障可能性最大,因此可以將安裝上半聯軸器的電機備用到單驅動皮帶機現場,能夠大大縮短現場搶修時間。

振動篩的主要申報備件是篩網和萬向聯軸器,最起碼備用一套,2號、3號系統振動篩篩網一套9塊,4號、5號系統振動篩篩網一套16塊。萬向聯軸器因各系統使用周期和工作長度不一樣,可單獨申報備用。橡膠彈簧和大篩橫梁要求統一集中更換,因此可以在更換當年集中申報一套。振動篩走行裝置必須備一套,出現故障更換后再申報。激振器一般使用周期長,同型號的可以備用一臺,一臺振動篩用兩臺激振器的可以備用兩臺。驅動電機每個系統必須備用一臺,雙驅動的備用兩臺。

2.2 車間設備潤滑管理

運焦車間現使用的潤滑油有46號抗磨液壓油、320號齒輪油、6號傳動油、二硫化鉬潤滑脂、2號和3號鋰基脂,其中6號傳動油只用于4號系統管帶機調速液力偶合器,初始加油量為232 L左右,以后每年補油一次30~50 L即可。運焦車間設備集中潤滑工作每年主要在春季和秋季開展,46號抗磨液壓油主要用于振動篩液壓站和液力偶合器補油,振動篩液壓站一般補油到油標中間往上位置,液力偶合器補油到易熔塞中心線與水平線45°時不溢出即可[2]。320號齒輪油用于減速機補油,補油量為油標2/3處。2號和3號鋰基脂主要用于滾筒軸承和風機軸承加油,區別在于3號鋰基脂更稠一點,多用于手工涂抹,2號稍微稀點,多用機器加注、也可手工涂抹。由于運焦車間現有專業技術人員少,專業技術水平整體低下,設備潤滑方面知識匱乏,設備工況條件惡劣,基本處于粗放型管理,液壓站和減速機潤滑油的更換基本在更新或者出現油品變質的情況進行。無備用的液壓系統和減速機如果出現滲油現象,受日常檢修時間較短的影響,一般是重點關注,油位低時及時補油,待到有較長檢修時間才予以處理。

2.3 點檢定修管理

每天維修人員將設備點檢表帶到崗位,由維修人員和操作人員共同完成點檢表的填寫,點檢表所列點檢內容包含所有設備,維修人上午和下午各點檢一次,操作工按規定每一小時巡檢一次,操作工分白班和夜班,分別將本班點檢結果填寫到相應位置,第二天由下夜班操作工將點檢表帶回車間,車間在每日早間工作會上根據點檢表反映的內容進行安排部署,下午下班前在車間碰頭會上,將工作進展情況進行反饋。車間每周一、周四上午組織設備專項檢查,對現場點檢出的故障和隱患進行及時匯總和安排部署,各工段按照車間下發的設備隱患整改單進行按期完成,保證設備的可靠運行和生產的穩定。

運焦車間定修包括日檢修和計劃大修兩部分。日檢修主要是每日各生產系統的時間較短的檢修,基本時間控制在0.5~1 h之間,由于時間較短,主要處理一些基本的、簡單的維修項目,比如局部皮帶的黏接、溜槽洞的焊補等。干熄焦投產運行后,皮帶運輸線路變長,開停機時間延長,縮短了系統檢修時間,一些基本的檢修項目所需時間難以保證,為此,有干熄焦的運輸系統檢修時間定于每周某一天進行,檢修時間保證在2 h之內[1-2],這就是所謂的周檢修,這樣就可以在這一天集中處理一批檢修項目,保證設備的良好運轉。

2.4 設備的技術改造

運焦車間雖然設備結構簡單,但由于是高爐和焦爐的紐帶,剛性鏈接凸出,要求設備穩定可靠性較高,而通過設備技術改造,可改善或提高設備的性能、精度及生產率,降低設備故障,減少能耗及污染。運焦車間設備技術改造主要包括車間級和班組級,車間級設備技術改造主要是車間的技術人員根據現有設備運行狀況和工藝結構,對其進行優化改造,提高運行效率,如改造溜槽內部結構,降低故障率。班組級設備技術改造是工段班組人員在檢修或使用某個設備時發現其運行狀態差或效率低,為此進行設備技術改造,改善設備性能,如梅花彈性聯軸器在運行中彈性塊易磨損,換成柱銷聯軸器后設備功能不變,檢修頻次降低,使用壽命延長。

2.5 除塵器的管理

運焦車間現有除塵器有兩種,一種是脈沖袋式除塵器,一種是搖臂反吹扁袋除塵器,后者為老式除塵器,濾袋骨架為梯形,密封性能差,逐漸被脈沖袋式除塵器所取代。對于除塵器的管理,首先是保證除塵器的設備功能正常。其次是除塵器卸灰要及時。除塵器卸灰很重要,如果卸灰不及時,灰倉儲灰量較多,除塵風量將受到影響,灰倉壓力將變大,灰將從袋籠上部密封口處溢出,從而導致煙囪冒黑煙。運焦車間對各系統除塵器的卸灰制度進行了完善和嚴格執行,保證除塵器不冒黑煙,達到了除塵器外排標準。第三是認真記錄除塵器運行狀況,除塵器的點檢、運行、維護記錄很直觀,能夠第一時間發現問題所在,這里重點強調卸灰量的記錄,每日卸灰量的變化直接反應除塵器運行狀況,如果異常,將需要對除塵器進行檢查,找出問題、解決問題,從而保證除塵器的正常運轉。

3 車間設備基礎管理的創新

運焦車間隨著集團公司生產結構的變化而不斷在設備基礎管理上創新。首先,安排電工值夜班,但是隨著制度的完善和設備穩定性的提高以及人員的不斷減少,電工值班現在可逐步取消,由工程技術分公司焦化電器部二配電夜班人員接手。其次,現在公司鼓勵職工一崗多證,運焦操作人員有很多不僅有皮帶工證,還有電焊工證和鉗工證,可以讓這些操作人員來完成夜班出現一些搶修工作,大大減少了檢修時間。

4 車間設備基礎管理的改進意見和建議

4.1 設備基礎管理還需細化

各工段班組所負責設備“6S”管理工作不夠細化。各工段分到班組所負責設備區域,往往只是班組長帶頭干活,下面職工只是配合,特別是技術工種的工作不好量化,導致壓力沒有傳遞下去,活兒越干越多,問題越纏越多。建議車間將設備“6S”分包到人,讓每個人負責具體的設備,并與利益綁定,設備出現故障個人是推脫不了責任的,當然還要出臺相應的考核制度。理想狀態下,可以將設備維護檢修工作委外出去,簽訂承包合同,按照全年的維保工作量和影響生產次數、時間給予相應獎勵。

4.2 設備基礎管理機制靈活性較差

設備基礎管理工作是保證生產穩定運行的基礎,是保證車間安全建設的前提,但隨著安鋼生產結構的調整和許多新政策的出臺,特別是環保綜合治理政策的出臺,環保設施的完善、治漏堵煙、焦炭覆蓋、地面揚塵等嚴重制約設備基礎管理工作的發展,每天都在應付這些當前必檢項目。建議成立清潔小組,甚至是工段,每天負責這些工作的開展,維修和生產工段負責設備基礎管理工作的正常進行。

5 結語

車間設備基礎管理工作看似簡單實則非常復雜,要充分認識到車間設備基礎管理的重要性,將其重點納入車間日常管理工作范疇,完善車間設備基礎管理機制,創新體制,明確責任,細化標準,與時俱進,推動車間設備基礎管理工作再上新臺階,保證生產剛性鏈接下的穩定順行。

[1]何紅明.淺談設備基礎管理[J].經營管理者,2016(3):87.

[2]王世勇.強化設備基礎管理提高企業經濟效益[J].山西冶金,2000(2):10-11.