利用調度優化模型研究原油調合方案的可行性

周 祥

(中國石化石油化工科學研究院,北京 100083)

原油成本在煉油企業經營成本中所占比例超過90%[1],混煉低成本的劣質原油和機會原油是多數企業提高效益和競爭力的重要舉措,而這也造成企業加工油種頻繁切換,煉油裝置進料性質大幅波動。通過先進的優化與控制手段可保障蒸餾及二次加工裝置平穩運行,并提升原油儲運環節的自動化和信息化水平。原油調度是調合系統的“大腦”,用于制定較長周期內的原油儲運操作工序,并形成調合控制指令。有研究表明,優化原油調度可為煉油企業帶來每年上千萬美元的效益[2-3]。

某沿海煉油企業擬投用原油調合系統以減少蒸餾裝置混煉原油的性質波動,將調合硬件設施集中布置于碼頭是投資最少的設計方案。此方案要求所有碼頭罐均儲存單油種(單儲),以提高調合比例控制精度,然而目前該企業的碼頭罐區擔負向廠區中轉混合原油的職能,儲存混合原油(混儲)是其操作常態,改為單儲是否可行尚無定論。本研究針對該企業原油儲運的流程及特點,建立原油調度優化模型并通過計算考察設計方案的可行性。

1 儲運流程分析

該企業的原油儲運流程如圖1所示:18個碼頭罐分布于Ⅰ、Ⅱ兩個罐區,Ⅰ罐區(ST1~ST12)與卸油泊位(BE)相連,可直接接收油輪(V1~V3)載來的原油,Ⅱ罐區(LT1~LT6)通過一條海底管線(ZL)與Ⅰ罐區相連,只能接收Ⅰ罐區轉來的原油,兩個碼頭罐區均可通過一條超過150 km的長輸線(PL)向廠區付油;11個廠區罐(CT1~CT11)自長輸線分批次接收混合原油,并向2套蒸餾裝置(CD1和CD2)供油。

圖1 該企業原油儲運流程

為便于計量油輪卸油量,Ⅰ罐區一直單儲操作,而Ⅱ罐區的儲罐容積較大,企業目前采取的操作模式為:先將Ⅰ罐區的原油轉至Ⅱ罐區進行混合,混油可在海底管線入口處進行,也可由同一個儲罐先后接收多種原油完成;Ⅱ罐區再通過長輸線將混合原油付油至廠區,廠區罐也可先后接收多種混合原油。這種模式可及時轉出Ⅰ罐區存油,從而確保油輪到港即卸油,同時混合原油在Ⅱ罐區可累積至較大量后再向廠區輸送,在一定程度上促進了蒸餾裝置混煉油種的穩定。

為節省投資,原油調合設計方案要求Ⅰ、Ⅱ兩個碼頭罐區均按單儲操作,將原油混合限定于長輸線入口并配置調合頭及多油種一次調合控制手段。此方案使企業的混油操作更為簡便,且可實現各油種調合比例的精確控制,然而該方案將改變Ⅱ罐區的操作模式,因原油儲運系統環環相連,其影響還將波及其它環節,若導致油輪無法按時完成卸油而產生滯期費用,或蒸餾裝置混煉油種高頻次切換,則偏離了原油調合的宗旨。因此,采用系統工程方法對方案的可行性開展研究是有必要的。

如前文所述,原油調度是調合系統的“大腦”,利用數學規劃模型實現原油調度優化已有諸多報道[4-7],在調合系統投用之前調度優化模型也可離線運行,模擬設計方案要求的操作模式并通過計算尋找新模式下合理的原油儲運工序,對計算結果進行分析以考察設計方案的可行性。然而該企業的原油調度優化建模具有特殊性,碼頭至廠區的長輸線容積超過4.5×104m3,其中可能存有多段混合原油,并且運行時相當于一個邊收邊付、先入先出的特殊儲罐,模擬其收付和存油情況成為難點。

2 復合建模方法

2.1 長輸線模擬

長輸線收付及存油情況如圖2所示,因長輸線的存油量不可忽略,某道工序中長輸線付出的油種及數量不僅取決于入線油,還需根據之前的管存油進行判斷,入線油與出線油可能并不相同,管存油狀態也會隨收付而改變。若以數學規劃方法描述此類邏輯規則,則模型中將出現非線性約束,嚴重影響其計算效率[7]。

圖2 長輸線收付及存油情況

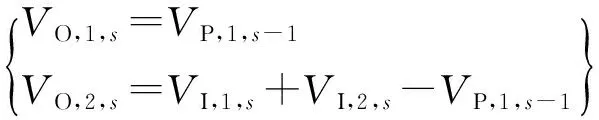

邏輯判斷在約束規劃建模中普遍采用[8],本研究以約束規劃方法模擬其收付和存油情況。對于圖2所示工況,入線油量大于前一工序(s-1)結束時長輸線內第1段存油量(靠近出口),則后者在當前工序(s)完全被頂出,同時之前第2段存油也有部分被頂出,其邏輯約束見式(1)。

(1)

式中:VI,1,s和VI,2,s分別為當前工序長輸線第1段(先入)和第2段入線油量,m3;VP,1,s-1為前一工序結束時長輸線內第1段存油量,m3;VO,1,s和VO,2,s分別為當前工序長輸線第1段(先出)和第2段出線油量,m3。圖2中,入線油量小于長輸線容積,則前一工序長輸線內第2段存油仍有部分保留在線內,并與第1段入線油合并成為當前工序長輸線第1段存油,而第2段入線油成為長輸線第2段存油,其邏輯約束見式(2)。

(2)

式中:VP,2,s-1為前一工序長輸線內第2段存油量,m3;VP,1,s和VP,2,s分別為當前工序長輸線第1段和第2段存油量,m3。其余儲運裝置可通過數學規劃方法進行模擬[6],不再贅述。

2.2 優化目標

由式(1)和式(2)可見,約束規劃方法可用邏輯表達式準確描述長輸線邊收邊付、先入先出的操作特點,并且避免非線性計算。純粹的約束規劃模型優勢在于快速尋獲可行解,而一旦設置優化目標,其尋優過程耗時劇增[8]。原油調度作為調合系統的“大腦”,承擔著緩解庫存壓力、穩定蒸餾裝置加工油種的任務,因此優化目標必不可少。

對該企業而言,長輸線是銜接碼頭和廠區的關鍵設施,本研究以輸送負荷最大作為長輸線操作的優化目標,如式(3)所示。

(3)

式中:FP為長輸線輸送能力,m3/h;T為調度周期,h。式(3)為數學規劃模型中常見的優化目標形式,而高效的尋優算法一直是數學規劃建模的優勢。

由式(1)~式(3)可見,本研究以變量VI,1,s和VI,2,s為橋梁,將約束規劃和數學規劃相結合,形成了復合建模方法。模型包含簡潔的邏輯約束,并可通過尋優算法進行求解,集成了兩種建模方法的優勢。

3 計算與討論

3.1 案例介紹

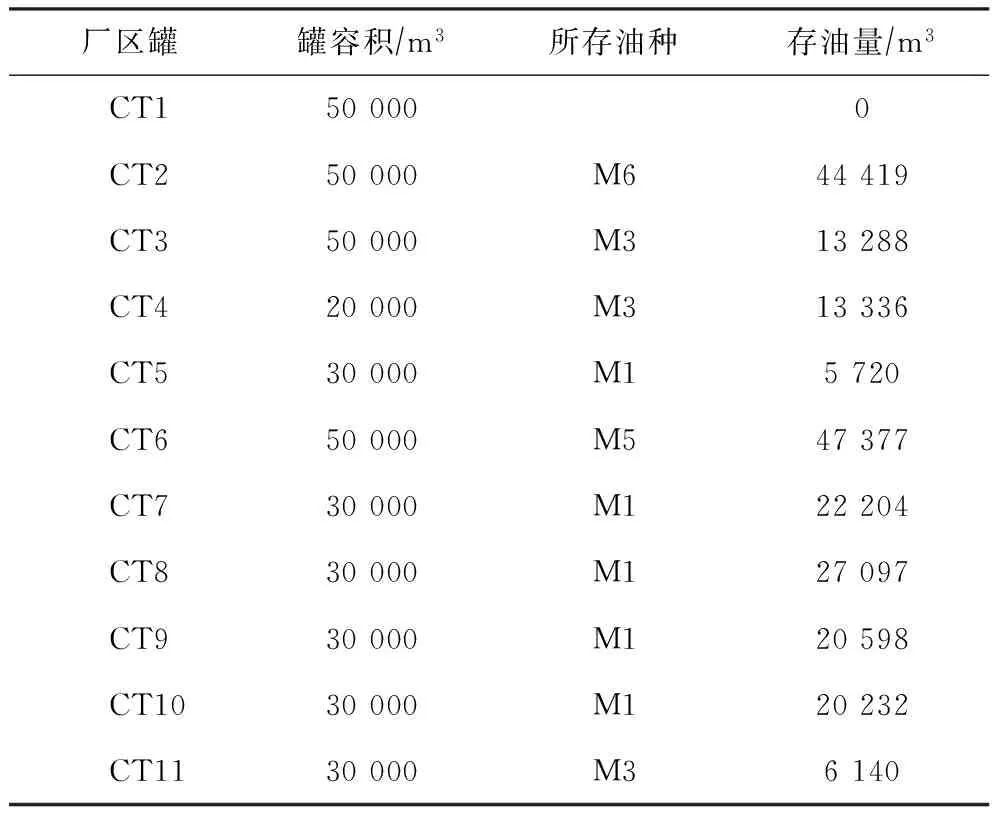

為充分考察原油調合設計方案的可行性,建立了該企業原油儲運全流程的調度優化模型,并針對不同時期的典型儲運工況進行了計算與分析,本研究以其中最為復雜的一種工況為案例介紹計算結果。此案例為企業2016年某期的調度任務,周期為240 h,可加工原油為10種(A~J),期間到港油輪為3艘。建模時依據企業實際混煉情況限定混合油種、比例及加工去向,如表1所示,并限定兩套蒸餾裝置均按同期加工量進料。油輪載油情況、碼頭罐、廠區罐和長輸線的期初存油情況如表2~表5所示。由表2、表3可見,10日內海上來油量即達Ⅰ罐區總容積的70%,油輪接卸壓力較大。調度周期內需安排長輸線停輸16 h以疏通清蠟。

表1 混煉油情況

表2 油輪載油情況

表3 碼頭罐區期初庫存

表4 廠區期初庫存

表5 長輸線期初存油情況

3.2 模型規模及求解性能

此案例的模型規模及計算情況如表6所示。不同于分段線性松弛等手段通過添加冗余變量和約束實現非線性轉化[7],本研究以復合建模方法直接避免非線性約束,因此在模擬對象復雜度較高的情況下,仍可將變量和約束控制在較低規模。

模型的優化求解在AWS云環境中進行,使用32個主頻為3.2 GHz的CPU核心及128 G內存,采用深度優先搜索策略與對偶單純形法分別進行約束規劃部分與數學規劃部分的求解,復合算法利用64位Xpress求解器實現。由表6可見,模型體現了約束規劃快速獲得可行解的特點,在計算過程中可行解及時反饋于數學規劃算法,并引導其進一步尋獲優化解,這種協同效應使模型具備較高的求解性能,可滿足工業應用要求。

表6 模型規模及計算情況

3.3 計算結果及分析

對于此案例,優化計算得到的原油儲運操作工序以Gannt圖表示,如圖3和圖4所示。圖中線段上方的標志表示儲運裝置接收或付出的油種及數量(m3),線段下方的標志表示收付操作時與相關設施的連接情況。因長輸線收付油種可能不相同,以上下兩條線段分別表示入線油和出線油情況。

對照表3和圖3可知:碼頭Ⅰ、Ⅱ罐區所有儲罐均可實現單儲操作,以LT5為例,在接收原油C之前,罐內的原油A已全部付至長輸線,這表明原油調合設計方案具備可行性;海底管線不再擔負混油職能,且Ⅱ罐區儲罐分批收油、多次混合的復雜操作模式也得以避免,這樣不僅能降低操作難度,也有助于提高原油混合比例的控制精度;因Ⅱ罐區不再存儲混合原油,其轉移Ⅰ罐區庫存的能力受到削弱,而設計方案將調合比例控制設于長輸線入口,允許Ⅰ罐區通過長輸線直接向廠區付油(如ST1、ST8等),為Ⅰ罐區增加了一條轉油途徑,同樣可達到降低庫存的效果;建模時嘗試進一步區分碼頭罐區的職能,使Ⅰ、Ⅱ罐區分別向廠區輸送CD1、CD2加工的混煉油,計算結果表明這樣分工也是可行的;3艘油輪到港即可開始卸油,且接卸操作能在較短時間內一次完成,尤其是V1與V2到港時間相近,而卸油工序互不干擾,這表明在碼頭罐區實行單儲的情況下,仍可通過調度優化緩解油輪卸油壓力,避免油輪因等待而產生滯期成本。

圖3 油輪和Ⅰ、Ⅱ罐區的優化操作工序 —收油; —付油

對照表4、表5和圖4可知:模型正確地表達了長輸線邊收邊付、先入先出的運行特點,實現了長輸線存油的準確模擬,確保了計算工序的可操作性;除用于疏通清蠟的16 h外,長輸線在調度周期內可不停輸,保持了較高的輸送負荷,這一方面使碼頭罐區庫存得以盡快轉出,為海上來油保留了罐容積,另一方面則使廠區庫存飽滿,保證了蒸餾裝置的加工量;廠區罐對混煉油也可實現單儲,以CT11為例,罐內期初存油M3付空之后才從長輸線接收混煉油M6,避免混煉油在廠區罐內進行二次混合,對于減少蒸餾裝置進料性質的波動具有重要意義;在企業目前的操作模式下,原油靜置脫水安排在Ⅱ罐區以保障Ⅰ罐區的接卸能力,計算結果表明,允許Ⅰ罐區直接向廠區付油后,可由收油的廠區罐靜置以完成脫水(如CT5和CT9),因Ⅱ罐區儲罐較少,這樣操作可平衡各罐區職能,有利于消除儲運瓶頸;在調度周期內,兩套蒸餾裝置的混煉油種切換均可維持在較低頻次,得益于長輸線高負荷運行,CD2持續加工M6可達200 h以上,而CD1在前期加工M1的時間也可達100 h以上,這表明通過調度優化不僅能考察原油調合設計方案的可行性,也能保持蒸餾裝置進料平穩,保障原油調合的實施效果。

4 結 論

(1)利用調度優化模型對某企業原油調合設計方案的可行性進行了研究,針對復雜工況的建模和計算結果表明,設計方案將 Ⅱ 罐區的操作模式由混儲改為單儲是可行的。設計方案將原油一次調合成蒸餾裝置混煉油,可避免原油在 Ⅱ 罐區和廠區多次混合,有助于降低操作難度并提高混合比例的控制精度。

(2)改變操作模式后,通過調度優化仍可保證油輪到港即開始卸油,避免產生滯期成本,同時可保持蒸餾裝置混煉油種長期穩定,從而確保原油調合的實施效果。

(3)復合建模方法兼具約束規劃和數學規劃的優勢,以簡潔的邏輯表達式準確描述了長輸線收付及存油特點,并可實現調度優化目標,模型具備較高的求解性能,滿足工業應用要求,可成為原油調合系統的優秀“大腦”。

[1] Shah N K,Li Z,Ierapetritou M G.Petroleum refining operations:key issues,advances,and opportunities[J].Industrial & Engineering Chemistry Research,2011,50(3):1161-1170

[2] Kelly J D,Mann J L.Crude oil blend scheduling optimization:an application with multi-million dollar benefit part 1[J].Hydrocarbon Processing,2003,82(6):47-53

[3] Kelly J D,Mann J L.Crude oil blend scheduling optimization:an application with multi-million dollar benefit part 2[J].Hydrocarbon Processing,2003,82(7):72-79

[4] Reddy P C P,Karimi I A,Srinivasan R.Novel solution approach for optimizing crude oil operations[J].AIChE Journal,2004,50(6):1177-1197

[5] Chen Xuan,Grossmann I,Li Zheng.A comparative study of continuous-time models for scheduling of crude oil operations in inland refineries[J].Computers & Chemical Engineering,2012,44(9):141-167

[6] 周智菊,周祥,郭錦標,等.基于異步時間段的連續時間原油混輸調度模型[J].石油煉制與化工,2015,46(6):96-101

[7] 周祥,周智菊,呂寧,等.原油調度優化中的分段線性松弛研究[J].石油煉制與化工,2016,47(8):93-97

[8] 周祥,郭錦標,周涵,等.約束規劃方法在原油混輸調度中的應用[J].計算機與應用化學,2008,25(1):51-53