高速鋼軋輥立式離心鑄造工藝研究

周勤忠

(江蘇共昌軋輥股份有限公司, 江蘇 宜興 214253)

引 言

上世紀中期,熱軋帶鋼軋機在國外得到迅猛發展,因為熱軋帶鋼高速、連續化的軋制要求,日本、歐美等先進發達國家在上世紀70年代先后開發了高鉻、高鎳鉻復合鑄鐵軋輥,又在80年代未、90年代初開發了高速鋼復合軋輥,同時在軋輥的制造方法上,日本、歐美等先后在上世紀60年代研發了離心復合鑄造軋輥技術,并應用到了板帶復合軋輥的制造上。但是高速鋼軋輥由于價格比較昂貴,而且軋制工藝要求比較苛刻,以前很長時間在世界上只有日本全面采用高速鋼軋輥,而在國內僅有寶鋼公司使用。

2004年以來,國內鋼鐵業迅猛發展,特別是熱軋帶鋼軋機已在國內全面展開,各大鋼廠鋼材產量供不應求,高速鋼軋輥的使用被忽視,但2008年國際金融危機以來隨著各鋼廠經濟效益逐漸降低,高附加值和高端產品所占比重逐漸上升,高速鋼軋輥獨有的高性能逐漸被各廠家所重視。而中國的軋輥制造技術和裝備嚴重滯后于鋼鐵業的發展,特別是熱連軋板帶高速鋼軋輥在國內生產嚴重不足。

1 鑄造質量研究

江蘇共昌軋輥股份有限公司(以下簡稱“共昌軋輥”)吸取國外高速鋼軋輥生產制造的成功經驗,針對高速鋼軋輥所需性能和主要質量問題,自主創新,在保證離心機運行良好的前提下摸索出了獨有的工藝控制方法和控制參數。

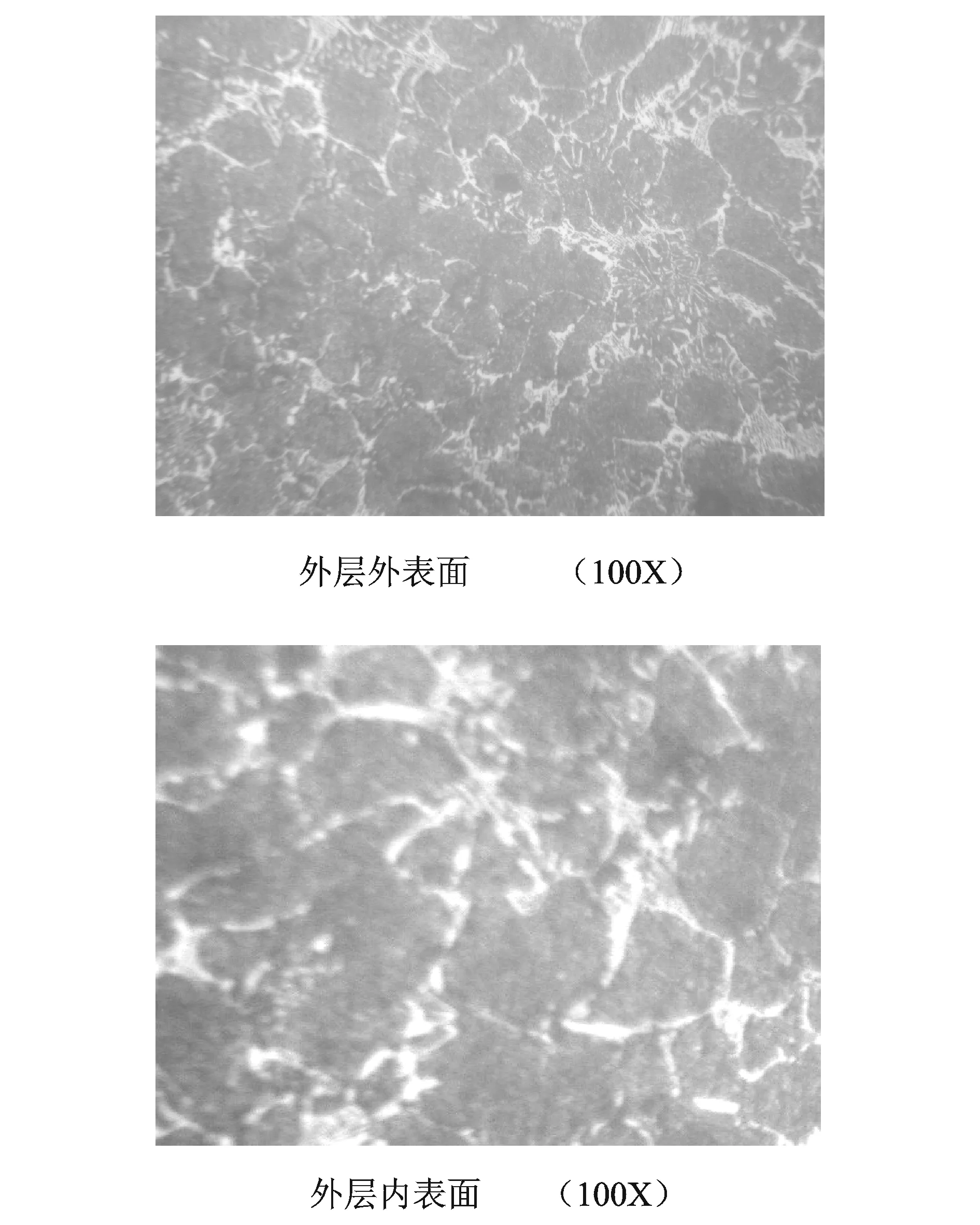

1.1 冶煉工藝控制

由于高速鋼軋輥外層特殊的高合金成分,使得在熔煉和澆注時在外層形成合金成分偏析的可能性大大增加;為防止偏析發生,共昌軋輥按照冶金學的原理,在熔煉時前期增碳到要求的60%,在出爐前15 min內再將剩余的碳加入爐中,并快速出爐澆注使得組織中合金在形成碳化物時來不及偏析就凝固。熔煉后期加碳粉是一種孕育工藝,起還原作用及增加結晶形核質點,如圖1所示。

圖1 后期加碳工藝的金相組織

1.2 澆注工藝控制

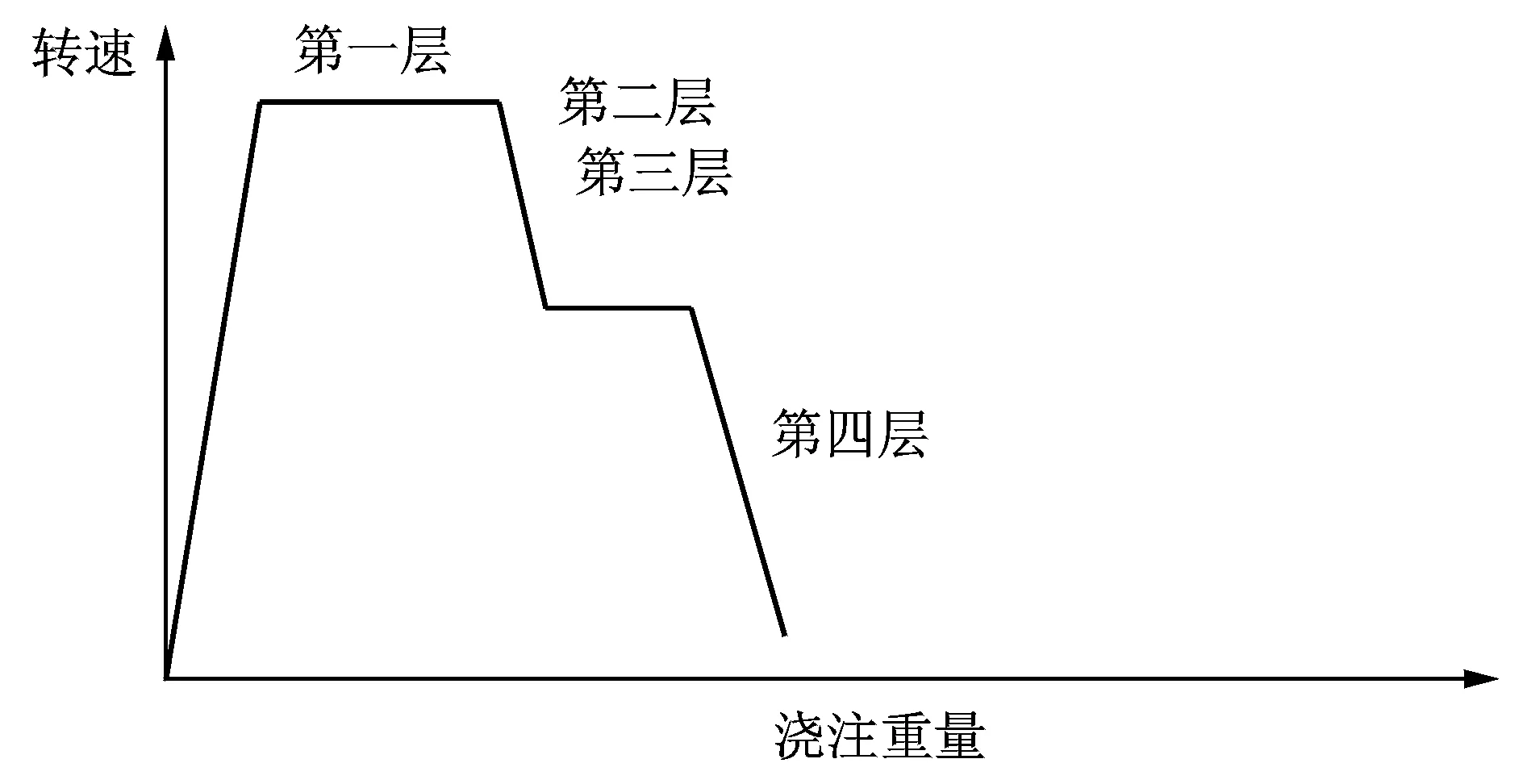

針對高速鋼鑄造裂紋多的問題,通過分析主要是鑄造應力造成的,減少鑄造應力最好的方法就是降低澆注溫度,共昌軋輥在保證外層澆注溫度和完整的冶金結合的前提下把芯部澆注溫度降到最低(T液+10 ℃),并且把芯部分為4層,按照不同的離心轉速進行澆注,而且澆注溫度從外到里溫度升高10 ℃,給鐵水的順序凝固提供很好的條件,芯部澆注示意圖如圖2所示。

圖2 軋輥芯部澆注示意圖

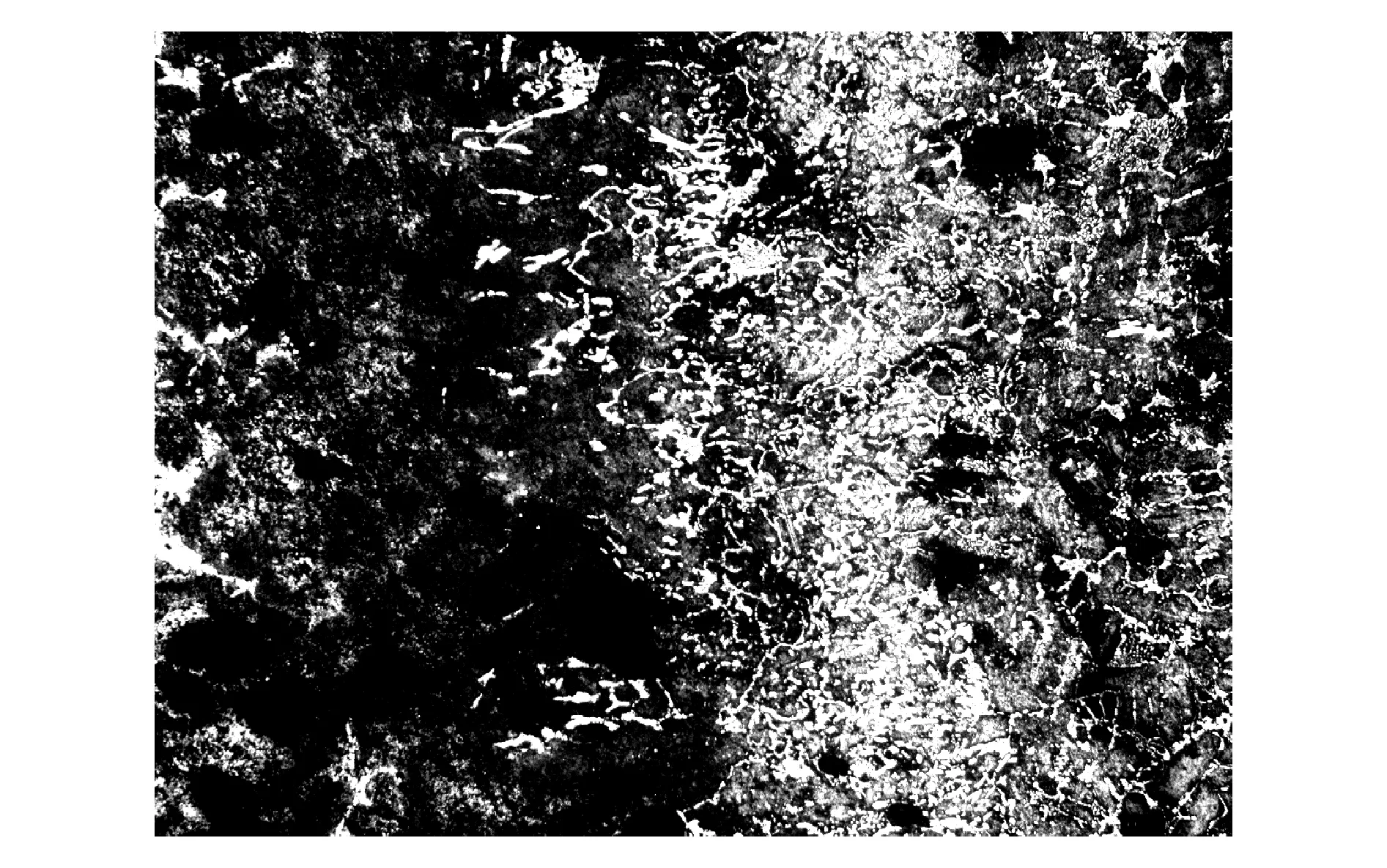

1.3 結合層控制

離心澆注軋輥最關鍵的還是結合層質量問題,特別是對澆注高速鋼軋輥來說顯得尤為重要,因為高速鋼耐磨性好,相對于高鉻系列材質來說軋制壓力大。如結合層過寬,由于外層合金特別是鉻的強白口傾向,使得外層合金,特別是鉻向芯部滲透,當達到一定的程度時嚴重影響整個軋輥的強度和抗事故性,在使用過程中出現斷輥的可能性大大增加;如結合層過窄,由于工作層內表面有大量夾渣和保護渣等,使它們不能被熔化而排出,造成結合不良而直接報廢。還有就是芯部澆注溫度很低,這就要求嚴格控制外層界面溫度,共昌軋輥采用計算機自動測溫系統來監測外層界面溫度,并通過一系列的理論研究和現場實踐摸索出了一套參數和計算公式,如下:

HSS1界面溫度=1068.2+(118.13×AR)-

(25.94×AR2)+(1.95×AR3)

HSS2界面溫度=1068.2+(118.13×AR)-

(25.94×AR2)+(1.95×AR3)-40

其中,AR為軋輥形狀系數,AR=輥模輥身長度/平均外層內徑。

以上公式適用于2.0≤AR≤5.0,基本覆蓋了國內所有熱軋帶鋼所用的高速鋼軋輥。截止到目前,共昌軋輥(除試制)生產的高速鋼軋輥結合層完全結合,結合寬度為0.3~1 mm,保證了結合層質量,并在熱處理高溫淬火中得到了考驗,如圖3所示。

圖3 軋輥結合層組織(100X)

容易造成高速鋼軋輥缺陷還有一個重要的原因就是外層內表面夾渣。共昌軋輥在高速鋼軋輥的試生產階段,在結合層出現較多的結合層缺陷,經分析是氮氣在結合層反應造成的,為解決這個問題在鋼水出爐前加了一種特定的元素,利用氧氣來置換氮氣,使氮氣在澆注時得以排出,使得這種缺陷得到了很好的解決。

2 高速鋼軋輥的性能特點

2.1 耐磨性

高速鋼軋輥的組織與合金設計、制造工藝條件等有關;化學成分和制造工藝條件不同,其組織往往相差較大。共昌軋輥立式離心重力倍數達到了140g,其碳含量一般在1.5%~2.0%,合金總量都超過15%,含有較多的V,Mo,W,Cr等合金元素。高速鋼軋輥工作層組織為回火馬氏體+共晶碳化物+二次碳化物+少量殘余奧氏體。碳化物不再以網狀存在,而是彌散分布為主,碳化物類型由傳統的M3C (HV 1300)和M7C3 (HV 2500) 型變為性能優異的MC (HV 3000)、M2C (HV 2300) 和M6C (HV 2000)型碳化物,碳化物類型的改變顯著提高了軋輥工作層的硬度,硬度可達到80~90 HSD。另外,高速鋼軋輥使用中能很快形成氧化膜,初期磨損較小,這對于提高軋輥耐磨性是非常有利的;高速鋼軋輥還具有良好的淬透性,輥面及工作層范圍內,硬度均勻性及硬度降一般小于3 HSD,可確保均勻一致的耐磨性。

2.2 耐表面粗糙性

高速鋼軋輥的表面粗糙度與熱軋過程中其表面形成的氧化膜密切相關,保持氧化膜的連續、致密是非常重要的。與高鉻鑄鐵軋輥相比,高速鋼軋輥輥面氧化膜較薄,厚度通常僅為幾個微米。根據輥面顏色可判斷氧化膜厚度,輥面顏色越暗氧化膜越厚,相反則越薄。當氧化膜顏色為灰色或藍色時,氧化膜較薄,此時的粘結性好,粗糙度低且均勻,可降低摩擦系數,防止軋輥粘鋼,保證軋材表面質量,是十分理想的氧化膜狀態。當氧化膜顏色變為黑色時,氧化膜較厚,粘結性差,易破碎和脫落,導致輥面粗糙度、磨損量增大,脫落的氧化膜易造成帶鋼氧化鐵皮壓入,影響軋材表面質量,應避免這種氧化膜狀態。

2.3 耐熱裂性

高速鋼軋輥輥面裂紋主要包括熱疲勞裂紋和機械裂紋兩大類。熱疲勞裂紋是由急冷急熱工況或軋制異常造成輥面局部過熱所引起,有沿晶分布特征、呈龜裂狀,屬于垂直裂紋,高速鋼軋輥具有較高的裂紋敏感性,在冷卻不當的情況下容易產生熱疲勞裂紋,熱疲勞裂紋一旦生成就沿碳化物和基體的界面迅速擴展,容易造成軋輥局部剝落失效,因此,必須嚴格檢查和控制高速鋼軋輥的輥面熱疲勞裂紋,高速鋼軋輥輥面氧化膜對擬制熱裂紋擴展是有利的。機械裂紋是由于沖擊過載或打滑而產生的,無明顯分布特征,屬于斜裂紋,一般逆軋制方向擴展,擴展速度較快,容易引發災難性事故。高速鋼軋輥工作層允許存在較大的殘余壓應力,可達200~300 MPa,對防止輥面裂紋擴展是有利的,但要求輥體具有較大的斷面和較高的強韌性,以承受芯部殘余拉應力。

3 結束語

共昌軋輥針對高速鋼軋輥采用離心鑄造工藝的控制要點如下:

(1)嚴格控制模具溫度和涂料厚度,從而保證每次軋輥澆注時的冷卻速度。

(2)降低外層澆注溫度,并且控制所有澆注溫度誤差在10 ℃范圍內,使外層組織致密、細化。

(3)嚴格控制界面溫度和中間層澆注溫度(誤差在5 ℃范圍內)來保證結合層碳化物的變化,界面溫度偏高或偏低將嚴重影響結合層質量。

(4)嚴格控制熔煉質量特別是后期增碳問題。

(5)在一定的離心機降速下,控制芯部澆注速度,保證內腔鐵水不暴露在空氣中氧化。

(6)保證離心機轉速≥25 m/s。

(7)嚴格控制軋輥的保溫冷卻速度,為熱處理做前期的準備工作。