關于壓力控制型風分機的探討

陳成,劉文,袁玉通,田曉生,王爽

(紅塔集團玉溪卷煙廠復烤二車間,云南 玉溪 652600)

0 引言

打葉復烤由真空回潮、潤葉、打葉風分、復烤、打包等工序組成。其中打葉風分是片煙復烤加工過程中核心工藝過程之一,對最終成品質量和后續加工環節都有重要影響。煙葉在經過真空回潮、一次潤葉、二次潤葉工序進行加溫、加濕處理后,均勻地進入打葉機組,由于煙片與煙梗結合處的韌性不同,在打刀和框欄開檔棱邊的摩擦、撕扯作用下,部分片煙實現葉梗分離。這部分物料經過傳送裝置被拋入風分機中,因為煙葉和煙梗的懸浮速度不同,煙片、煙梗、帶梗煙片、帶葉煙梗等混合物料按適當結構和比例分離,然后往復進行如上過程,直至物料葉中含梗率等指標符合工藝加工質量要求[1]。

1 風分機的意義

打葉復烤是卷煙生產中的重要環節[2],其目的是將煙葉進行煙片和煙梗的分離,并且將其水分控制在利于儲存和醇化的范圍內。而其中打葉風分工序是打葉復烤生產中的重要環節,直接影響到實物產品得率及煙葉葉片結構,決定了打葉復烤的經濟效益。

2 風分機的結構及功能

風分機主要由支架、切向落料器、回風管道、風分器、輸送風機、風分風機、出料管道、風機支架、送風管道、帶式輸送機等組成[3]。

風分機的主要功能是把煙片從打葉后混合在一起的煙片、煙梗、帶梗葉的物料中分離出來,并把帶梗的物料輸送到后級風分機。

3 現風分機的控制方法

片煙在風場中的運動要復雜得多,除受到風場方向、速度、 介質密度影響外,還受片煙自身密度、形狀、姿態、平移速度和轉動速度等多種因素的影響[4]。現國內大部分復烤企業所采用的風分機主要是通過調節風分機轉速、一次拋料輥的轉速、二次拋料輥的轉速來實現風分機的控制。然而目前絕大部分針對打葉風分質量的檢測,如大中片率、葉含梗率、梗含葉綠、碎末率等,均采用離線檢測的方法,檢測不及時。操作工一般先根據操作經驗,結合不同等級、不同模塊的情況預設控制參數(風分機轉速、一次拋料輥轉速、二次拋料輥轉速),然后根據經驗對產品質量進行判斷后對控制參數進行調整,但實際加工過程中,由于煙片、煙梗和帶梗葉的混合物自身重量不同,懸浮速度不同,當導風門、補風門、進風閥及除塵風管上風閥設置不當,會對風分效果產生影響,隨著市場、企業對打葉復烤產品質量的要求的提高,此種風分機控制方法愈發不符合工廠精益管理、產品質量和設備管理的要求。最后依據每次取樣離線檢測結果再調整控制參數。

現行整個控制方法存在三個缺點:第一,對產品質量的判斷大部分時間依靠經驗進行,無法實現標準化和規范化,產品質量與操作工經驗、水平掛鉤,質量不穩定。第二,取樣離線檢測頻率低、有延時,無法以檢驗結果快速調整控制參數。第三,當控制參數設定后,只能確保各電機轉速恒定,操作工無法判斷風分倉內風力是否平衡,最終導致無法保證風分效果。

4 關于壓力控制型風分機的探討

4.1 壓力控制型風分機的理論適用性

壓力控制型風分機利用壓力傳感器測量風分機內壓力,通過壓力變化從而控制風分機內風量和風壓調節,壓力傳感器將信號反饋至PLC處理器,由PLC控制變頻器分別調節風機達到最佳風分效果。

現對此新控制方法的適用性進行討論。

第一,風分機的工作原理是利用懸浮原理將合格煙葉與煙梗進行分離。懸浮速度小于風分風速的物料隨氣流上升,進入下一級打葉機,懸浮速度大于風分風速的物料下落,進入振篩。煙梗的懸浮速度大于煙葉的懸浮速度。所以風分風速的穩定性對風分質量和效果有著明顯影響。

第二,根據空氣動力學實驗研究得知,

式中:P氣——總空氣動力;

c——總空氣動力系數;

F——物料顆粒在垂直于氣流平面上的投影面積;

γ氣——氣流重度;

V氣——氣流速度;

g——重力加速度。

從上述公式可以看出,風壓與風速的平分成正比[5]。所以,通過對風分倉內風壓的測量,可以直觀反映出風分機工作狀態,也可以作為風分機調整的依據。

第三,由于打葉風分設備的特殊性,如采用在線檢測產品質量、提高檢測頻次,會造成大量浪費、成本升高。轉而采用檢測風分機內壓力的方法,每次檢測不會產生物料浪費,同時,還能實現不間斷檢測,保證操作工可隨時掌握風分機運行狀況并及時進行調整。

第四,因為風分機形狀的不規則性,采用三對壓力傳感器進行檢測,在上箱體、中箱體、下箱體兩側分別安裝一對壓力傳感器。壓力傳感器將信號反饋至PLC處理器,僅對每一對壓力傳感器的數值進行對比,然后由PLC控制變頻器分別調節風機[6-9],由此避免了操作工僅僅依靠經驗進行調節的不穩定性。

4.2 壓力控制型風分機結構

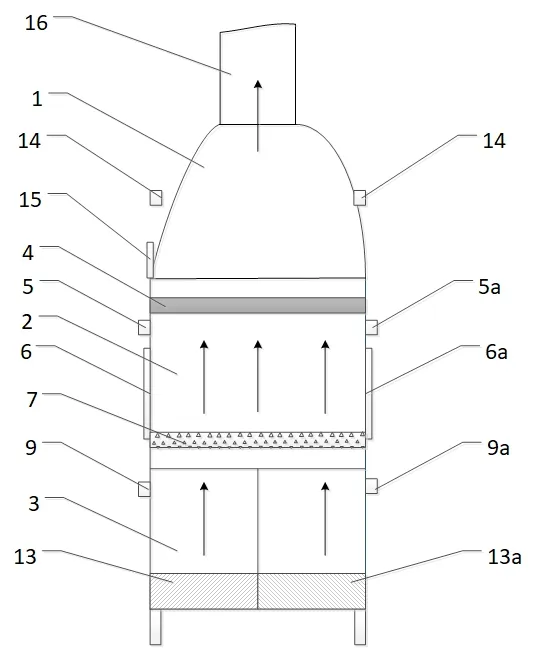

采用壓力控制型風分機結構如圖,主要特征是采用三對壓力傳感器分別對風分機上、中、下三個箱體的壓力進行測量及對比,然后以此進行調節。

其中圖1為壓力控制型風分機的主視圖,圖2為壓力控制型風分機的右視圖,該風分機為對稱結構。

圖1 壓力控制型風分機的主視圖Fig. 1 The main view of the pressure control type pneumatic separator

圖2 壓力控制型風分機的右視圖Fig. 2 The right view of the pressure control type pneumatic separator

采用壓力控制方法的風分機特征主要包括:將風分機分為三個部分,即上箱體1、中箱體2、下箱體3;喂料器4安裝風分機中箱體2上,同時中箱體上還安裝有壓力傳感器5(5a)、觀察窗6(6a)、拋料輥7,下箱體3位于中箱體2正下方,下箱體3上安裝有壓力傳感器9(9a)、輸料網帶10、調節閥11和出料口12,風管13和風管13a安裝在下箱體一側,正壓風由風管13、和風管13a提供;輸料網帶10和拋料輥7由電機8帶動;上箱體1安裝在中箱體2上,上箱體1設置有壓力傳感器14(14a)、調風閥15和出料輸送管16。

壓力傳感器5位于中箱體2上,用于檢測中箱體2(風分室)內壓力,當中箱體2內風分物料連續,達到最佳風分效果時,壓力傳感器5檢測值穩定,其物料在懸浮時分布均勻,無偏料、旋渦和積料;反之,當壓力傳感器5檢測值變化較大時,說明中箱體2內風力分布不均勻,物料懸浮分布不均勻,易出現偏料、旋渦和積料,風分物料易葉含梗或梗含葉超過工藝標準,達不到生產要求,此時可調節拋料輥7的拋料角度和喂料器4的喂料速度。在中箱體2另一側上的壓力傳感器5a除檢測風分倉內壓力外,還與壓力傳感器5對比檢測兩端壓力是否相同,即兩端風場是否均勻。

壓力傳感器9位于下箱體3上,由于下箱體3由兩個風機分別提供正壓風,壓力傳感器9用于檢測該側風場是否均勻,壓力傳感器9a用于檢測另一側風場是否均勻,同時檢測兩風機提供的風力大小是否相同,符合風分要求。風機的分別由兩個變頻器控制其轉速[6],從而控制風力大小。若其大小檢測不符合要求,壓力傳感器將信號反饋至PLC處理器,由PLC控制變頻器分別調節兩側風機,從而使下箱體內的風場均勻,符合風分要求,調節閥11用于輔助調控下箱體風場,避免采用經驗參數調控風分機。

壓力傳感器14位于上箱體1上,壓力傳感器14和壓力傳感器14a用于檢測上箱體1內的壓力大小,當被風分合格的物料由下箱體3提供的風力送至上箱體時,為使物料能通過輸送管道16進行輸送,輸送管道16中由另一風機提供負壓風對物料進行輸送,當壓力檢測過小時,物料不能被負壓抽入輸送管道16,同時由于負壓過小,物料易在輸送管道內左右分布不均勻,影響風分效果,或引起管道16阻料,此時可通過壓力傳感器反饋信號至PLC控制變頻器改變風機風速,達到最佳輸送和風分效果。

4.3 采用壓力控制方法的風分機的優點

采用壓力控制方法的風分機是通過三對壓力傳感器分別檢測風分機三個箱體內的風壓,并分別反饋信號至相應的風機變頻器,使風分機內風場均勻,物料懸浮均勻,無偏料、旋渦和積料,避免現階段采用參數控制風分機,控制不靈活,產品風分質量指標改善空間的大等問題,提高了打葉復烤加工過程的控制能力,試下自動、準確、高效、穩定的控制,達到最佳的風分效果,適應卷煙工業對大品牌原料加工質量的需求[10-15]。

5 結論

本文通過對壓力控制型風分機的探討,得到以下結論:

(1)壓力控制型風分機適合于當前行業精益管理要求,有利于加強過程質量控制,提高打葉復烤成品質量保障力。

(2)走新型工業化道路必須要信息化與工業化相融合,以信息化帶動工業化,以工業化促進信息化。壓力控制型風分機是“兩化融合”的具體表現。

(3)壓力控制型風分機脫離了傳統的依靠經驗控制的方式,實現了風分機的信息化,是企業信息化在技術上的實踐。企業信息化提供了全面、準確的數據,在此基礎上建立了系統的信息管理平臺,有助于提升企業項目與科研管理的效果和效率,加快信息的傳遞和交流。企業信息化也是打葉復烤發展的必然趨勢。