氮化硅光固化增材制造工藝與性能的研究

嚴鵬飛,嚴 彪,王聯(lián)鳳,程靈鈺

(1. 同濟大學(xué) 材料科學(xué)與工程學(xué)院,上海 201804;2. 上海市金屬功能材料開發(fā)應(yīng)用重點實驗室,上海 201804;3. 上海航天設(shè)備制造總廠有限公司,上海 201100;4. 上海制馳智能科技有限公司,上海 201900)

高性能氮化硅陶瓷具有耐高溫、高強度、高絕緣、耐磨損與耐腐蝕等優(yōu)良性能[1-5]。其中,β?氮化硅陶瓷理論熱導(dǎo)率達200~320 W/(m·K);氮化硅陶瓷同時還具有高抗熱震性、高抗氧化性、無毒等特點[6-8]。正是因為氮化硅陶瓷具有極好的耐酸堿腐蝕性,所以該材料被廣泛地用作金屬與同材質(zhì)配套使用的軸承球。又因為其具有很好的絕緣性,被用作電絕緣材料的絕緣環(huán)。除在高速電路和大功率器件散熱和封裝材料中具有應(yīng)用潛力外,在新型金屬加工刀具、金屬復(fù)合涂層、與金屬加熱體復(fù)合制成加熱體上都有成熟的應(yīng)用[9-14],已成為傳統(tǒng)工業(yè)改造、新興產(chǎn)業(yè)和高新技術(shù)中必不可少的重要材料[15]。

氮化硅陶瓷的生產(chǎn)工藝主要有熱壓燒結(jié)、常壓燒結(jié)、重燒結(jié)、氣燒結(jié)以及熱等靜壓燒結(jié)等。以上生產(chǎn)工藝以熱壓燒結(jié)應(yīng)用最為廣泛,技術(shù)最為成熟。但是,熱壓燒結(jié)生產(chǎn)工藝所用生產(chǎn)原材料價格高昂,存在使用過程中容易斷裂的問題。為了彌補這一缺陷,試驗選擇光固化增材生產(chǎn)氮化硅工藝,對其進行深入的研究。因為氮化物陶瓷的光固化增材制造一直被認為是行業(yè)難題[16],因此對該方法的研究甚少。本文通過陶瓷光固化打印媒介[17],經(jīng)過工藝優(yōu)化調(diào)整,力圖嘗試制備氮化物光固化增材制造的新方法。

1 試驗材料與方法

1.1 打印漿料的制備

首先調(diào)配預(yù)混液。其中,丙烯酰胺亞甲基雙丙烯酰胺混合液77 g(丙烯酰胺∶亞甲基雙丙烯酰胺=29∶1,質(zhì)量分數(shù)),光引發(fā)劑(2?羥基?甲基苯基丙烷?1?酮)5 g,分散劑 2 g。預(yù)混液需攪拌 15~30 min至均勻。當攪拌完成后,把載體溶液置于光固化燈下測試固化能力和固化均勻性。測試無誤后,再多次逐步倒入氮化硅陶瓷粉末中。

稱取100 g預(yù)制的氮化硅(氮化硅陶瓷粉通過前驅(qū)體法制備得到),分批加入預(yù)混液。首次加粉需控制在50 g以內(nèi),攪拌1 h,待攪拌均勻后,再每隔1 h加10~15 g粉末,直至粉末加完。加完后需攪拌6~10 h,直至充分攪勻無明顯顆粒感,并且沒有沉降。

1.2 打印過程

調(diào)試打印機器:模型導(dǎo)入→切片→設(shè)置打印參數(shù)。主要工作為打印調(diào)試與過程參數(shù)的設(shè)置。調(diào)試的參數(shù)有Z軸運動速度,紫外燈光的LED顯示等。打印參數(shù)包括:層號、曝光時間、提拉上升速度、提拉下降速度、提拉高度、到位后曝光等待時間和層厚設(shè)置。

1.3 打印坯體的脫脂預(yù)燒、陳化燒結(jié)的試驗方案

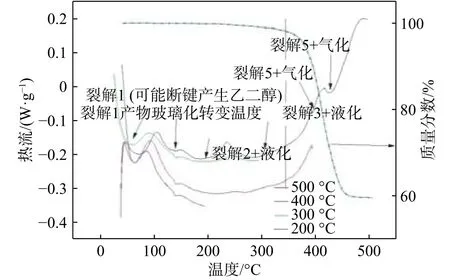

打印坯體需要通過脫脂燒結(jié)才能得到成品。為了確定合理的脫脂溫度以及了解脫脂過程的熱力學(xué)變化,對打印坯體進行脫脂測試,并繪制熱重(TG)及差示掃描量熱(DSC)曲線。TG曲線采用德國NETZSCH型熱重分析儀進行測定(氮氣氣氛,溫度區(qū)間:室溫至 1 000 ℃,升溫速率 10 ℃/min),DSC曲線采用美國TA生產(chǎn)的Q20差熱分析儀測定(溫度從 200~500 ℃,升溫速率 10 ℃/min,氮氣氣氛)。

確定最低脫脂溫度后,將打印樣品放入脫脂燒結(jié)一體爐中,保證氮氣氣氛流通,流量不小于10 L/min,并調(diào)節(jié)出口閥,保持爐內(nèi)微正壓(不低于5 kPa),從室溫緩慢加熱至 1 200 ℃(升溫速率 3 ℃/min),1 200 ℃保溫0.5 h后進入燒結(jié)接段。關(guān)閉氣閥,繼續(xù)給爐內(nèi)充氮氣,直至爐內(nèi)氣壓達到3 MPa,然后,繼續(xù)升溫至1 400 ℃,保溫10~15 min后,以5 ℃/min的速率升溫至1 700 ℃,保溫2 h后隨爐冷卻,得到燒結(jié)樣品。

圖1 氮化硅樣品(左)及其尺寸(右)Fig.1 Silicon nitride samples (left) and the size (right)

2 試驗結(jié)果與討論

圖1為打印后得到的陶瓷坯體,其原始尺寸(長×寬×厚)為 80 mm×20 mm(端部)×2.5 mm。燒成的樣品厚為2.0 mm,總長為52.1 mm,總寬為13.0 mm。由此可以計算,厚度方向的收縮率為80.0%,平面兩個方向的尺寸收縮率為65.1%,燒結(jié)樣品的密度達到理論密度的93.3%(按3.4 g/cm3)

圖2為打印坯體0~500 ℃的全失重段,從圖2中能夠看出:打印坯體在0~350 ℃為初始失重段;在350~450 ℃為主要失重段;溫度高于450 ℃以后,基本已無失重,坯體殘重顯示脫脂已完成。在0~350℃,坯體失重速度較慢,曲線曲率較小,說明此溫度區(qū)間對坯體內(nèi)的有機物分解影響較小;然而在350~450 ℃,坯體失重速度快、失重大,說明此處有機物受熱分解嚴重,是坯體粘結(jié)的主要溫度區(qū)間。同時,從圖2中還可以看出,固化體系主要失重段曲線反映了體系失重趨勢單一,說明主失重揮發(fā)過程的高分子鏈結(jié)構(gòu)相近,該體系是一個比較理想的粘結(jié)體系。

圖2 打印坯體的TG-DSC曲線(至500 ℃全失重段)Fig.2 TG-DSC curves of printed blank body(until 500 ℃ full weight loss)

然而,本粘結(jié)體系的內(nèi)在反應(yīng)并不簡單。從圖2 中可以看到,在 75,200,300,400 和 450 ℃ 附近有多個吸熱峰,在150 ℃附近存在玻璃化轉(zhuǎn)變過程,不同的吸熱峰代表不同的物質(zhì)發(fā)生受熱分解反應(yīng),這與添加物的受熱分解相對應(yīng)。

根據(jù)TG曲線顯示,在350 ℃以上時,出現(xiàn)主要失重過程。由此推斷,分子主鏈在400和450 ℃附近發(fā)生了主要的氣化過程。而在低于350 ℃時,依然有幾處明顯的吸熱過程,由于玻璃化轉(zhuǎn)變溫度在150 ℃左右,表明體系的液化(準確地說應(yīng)該是轉(zhuǎn)變?yōu)檎沉黧w)應(yīng)發(fā)生在150 ℃以后兩端緩慢的吸熱過程中。而在溫度低于150℃時,存在一個75℃左右的吸熱銳峰,說明在液化前體系還發(fā)生了固相的吸熱反應(yīng)。在230~350 ℃,有一個不太明顯的失重段,該失重段相比前面一段有明顯的轉(zhuǎn)折點,并表現(xiàn)出更快的失重速率,說明有幾個次分子在該過程中有揮發(fā)過程。結(jié)合75 ℃的吸熱銳峰可推斷,這些次分子為75 ℃時光固化交聯(lián)物裂解的小分子。而200 ℃附近的吸熱峰沒有伴隨明顯的失重變化,由此判斷,該吸熱峰可能是由分子的裂解或緩慢液化導(dǎo)致。綜上可以確定,陶瓷坯體的脫脂溫度需高于500 ℃,且全過程需要保持良好的保護氣通風,保證大量揮發(fā)物質(zhì)排出爐體。因此,確定預(yù)燒結(jié)溫度為1 200 ℃(升溫速率3 ℃/min)符合樣品的脫脂要求。

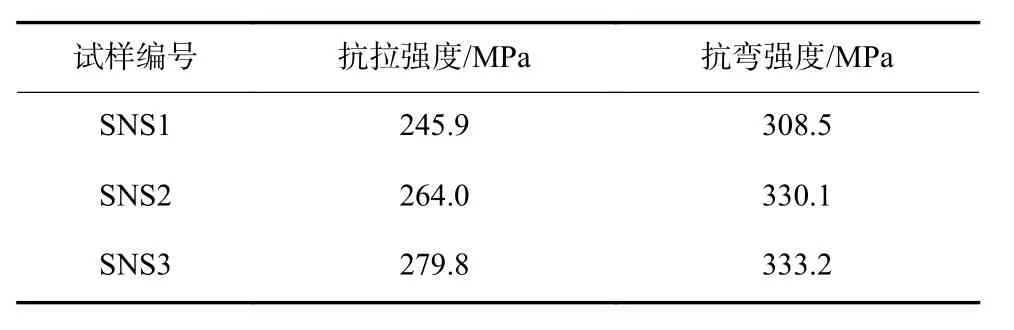

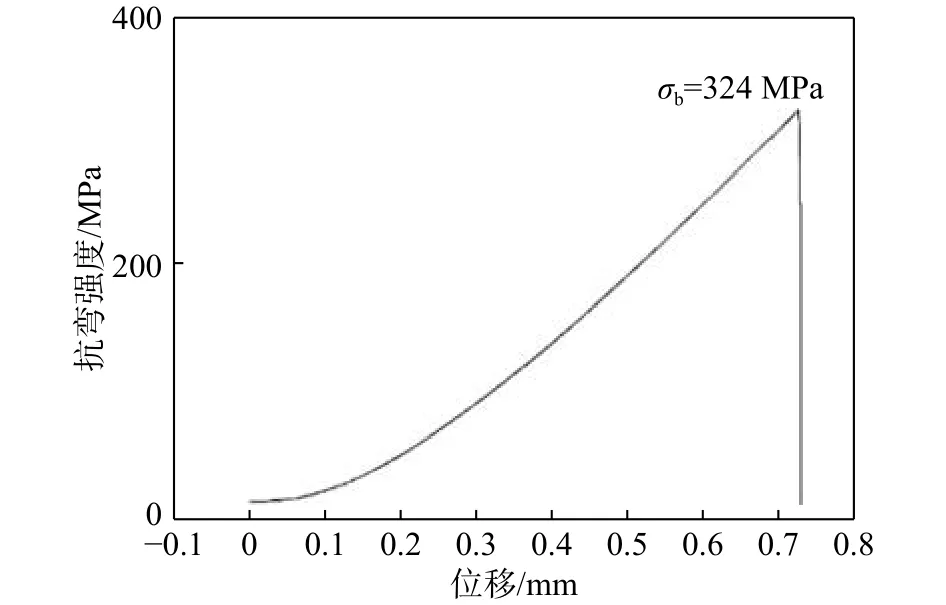

對燒結(jié)樣品進行抗拉強度及抗彎強度(三點彎曲)測試,結(jié)果如表1所示。燒結(jié)樣品典型的拉伸曲線及彎曲曲線如圖3和圖4所示。

表1 燒結(jié)樣品的抗拉強度和抗彎強度Tab.1 Tensile strength and bending strength of sintered samples

圖3 燒結(jié)樣品典型拉伸曲線Fig.3 Typical tensile curve of sintered samples

圖4 燒結(jié)樣品典型的彎曲曲線Fig.4 Typical bending curve of sintered samples

根據(jù)表1可知,光固化打印的氮化硅陶瓷樣品的抗拉強度為245.9~279.8 MPa,抗彎強度為308.5~333.2 MPa,性能高于常壓燒結(jié)的氮化硅陶瓷,但與熱壓燒結(jié)的氮化硅陶瓷相比,性能依然有較大的差距。

從圖3中的燒結(jié)樣品的拉伸曲線可以看出,樣品在拉伸時曲線出現(xiàn)多處波動,與圖4中的光滑的彎曲曲線存在明顯不同。說明樣品在拉伸時與彎曲時所呈現(xiàn)出整體切斷的截然不同,結(jié)合打印收縮率和一些形貌分析可推斷,打印件在平面方向收縮率較大。因此,在燒結(jié)收縮過程中產(chǎn)生的孔洞缺陷較厚度方向大,拉伸時發(fā)生了層狀撕裂,并且抗拉強度較小;而厚度方向燒結(jié)組織較為致密,因此彎曲曲線較為光滑,且抗彎強度較大。總體而言,樣品呈現(xiàn)明顯的各向異性。

3 結(jié) 論

(1)通過合理的漿料配方設(shè)計,使用光固化3D打印的方法成功制備出氮化硼陶瓷樣品。

(2)通過TG?DSC曲線得到本文光固化脫脂溫度為不低于500 ℃。

(3)結(jié)合脫脂溫度,設(shè)計了脫脂預(yù)燒結(jié)到高溫陳化燒結(jié)工藝,并得到了燒結(jié)樣品。樣品尺寸收縮率為水平方向65.1%、厚度方向80.0%;密度達到理論值的93.3%;抗拉強度245.9~279.8 MPa,抗彎強度308.5~333.2 MPa,高于常壓燒結(jié)樣品。

(4)平面方向大收縮引起了較多的孔洞缺陷和各向異性,致使樣品拉伸時出現(xiàn)層狀撕裂。