跨座式單軌工程檢修車關鍵技術研究

■ 林永康 高林 易明德 張輝

隨著我國城市化發展的加快、人口的迅猛增長導致客流量不斷加大,致使交通壓力與日俱增。為緩解地面交通擁堵狀況,許多城市都在積極籌劃軌道交通建設項目。2017年9月,比亞迪云軌作為我國首條擁有完全自主知識產權的跨座式單軌在銀川建成并通車[1],并相繼在我國多地區投入建設。跨座式單軌交通的快速發展對單軌軌道交通建設的工程質量和效率也提出了更高要求,同時也對相應工程機械設備提出了更高需求和挑戰。

1 發展現狀分析

城市單軌交通的快速發展,意味著單軌軌道電氣化施工、檢修和維護需要大量的相關工程機械裝備[2]。目前我國市場上的單軌軌道交通專用工程機械設備的應用發展還處于相對薄弱的階段,眾多配套工程設備尚未形成標準化和系列化。我國只有少數公司在經營單軌軌道交通工程機械設備這一產業,常見的專用工程機械設備主要采用內燃式發動機,以柴油為燃料,有動力足、結構簡單、易于維護等優點,但同時也存在空氣污染[3]、制造成本高、區域轉移性差的缺點,并且發動機在工作時源源不斷的轟鳴聲也使得現場作業環境非常差,很不利于員工的身心健康,而且車身自質量大、吊裝困難,不適合跨區域搬運轉移。

隨著城市單軌軌道交通建設進一步向建設周期短、投資成本低、安全可靠性高等方向發展,行業內對單軌軌道交通工程設備的可靠、高效、經濟、環保、舒適性等方面也提出了更迫切需求,這將推動相關專業技術的研究,同時也必然提升我國設計制造水平,并完善相應的產品體系和技術標準,以滿足城市單軌軌道交通建設日益增長的需求。

2 工程檢修車概述

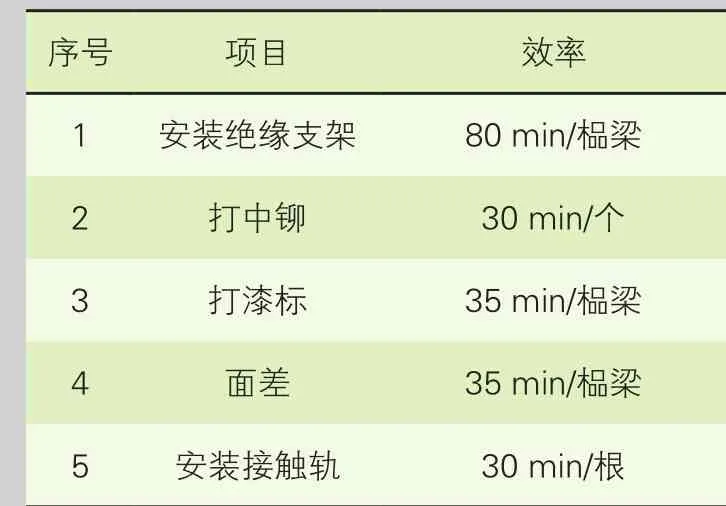

在當前技術發展趨勢下,云軌軌道交通建設若要實現將造價縮減到地鐵的1/5、建設周期縮減到地鐵的1/3[4]這一目標,傳統施工方式的效率低下,已嚴重制約云軌軌道交通的建設,傳統施工方式的效率見表1,因此迫切需要更加高效實用、經濟效益更優的工程機械設備來輔助工程施工。

表1 傳統施工方式的效率

因此自主開發一種更經濟、環保、布局更合理的跨座式單軌工程檢修車,用于更快更有效地輔助云軌軌道交通建設所涉及的導電軌安裝、線纜敷設以及品質檢驗和后期維護等作業。主要包括造型設計、性能指標、尺寸參數、總裝布置,以及整車的動力性、經濟性、環保性、舒適性和可靠性設計。

工程檢修車主體結構包括主框架、電池裝置、驅動裝置、電控裝置、導向輪和穩定輪裝置以及制動裝置。電池裝置采用安全性高、成本低、循環壽命長、綠色環保的比亞迪自主研發鐵電池;驅動裝置采用一整套三合一模塊(電機、減速機、行走輪);電控裝置采用可靠性高的PLC控制;驅動電機采用低速大扭矩電機,以保證較大的起動扭矩和良好的低速穩定性,電控裝置與電機驅動為閉式回路系統相連,采用脈沖變頻調速,可使工程車在0~20 km/h實現無級調速。制動裝置、抱梁裝置與液壓開式回路系統相連,多種安全保護裝置確保工程檢修車安全運行。與現有技術相比,其優點是操縱更簡單、傳動效率更高,運行更平穩、環保且舒適。

2.1 主要技術要求

2.1.1 功能要求

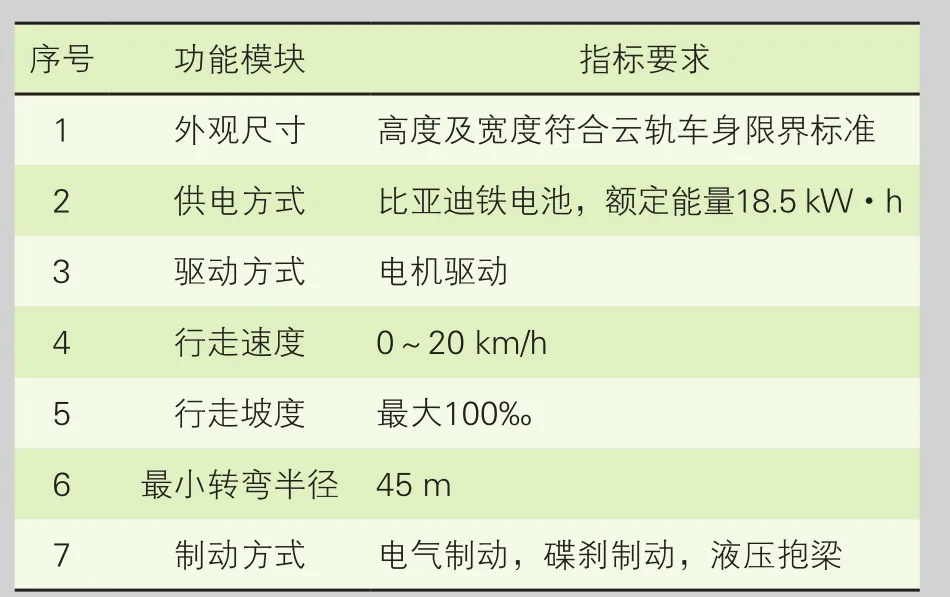

功能要求見表2。

2.1.2 材料要求

材料質量直接影響整車載質量,因此工程檢修車所選用的材料必須按照設計要求選用。在滿足現行國標的要求下,宜采用輕量化、高強度的金屬材料。

2.1.3 焊接要求

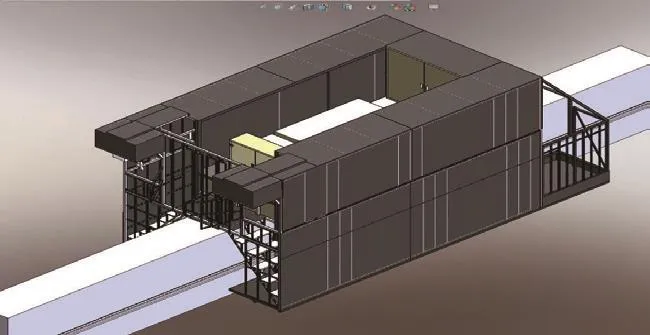

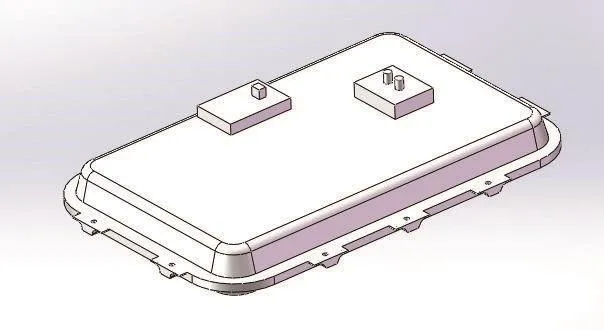

工程檢修車主框架(見圖1)采用的是一體焊接方式,是車上各裝置機構的載體,是整車結構的重要部分。其焊接精度和強度直接影響部件安裝和整車質量安全,所以必須由具有焊接資質的專業人員實施。同時焊接前做好技術交底,并嚴格按照焊接工藝施工,完成后對焊縫和質量進行檢查與驗收。

表2 主要功能要求

圖1 工程檢修車主框架

2.1.4 涂裝要求

由于戶外使用環境的特殊性,工程檢修車的金屬表面極易發生氧化銹蝕,進而使整車承載性能下降或損壞。表面涂裝則是為防止車輛金屬部位被氧化腐蝕的重要手段。工程檢修車要求涂裝前必須先清理表面的塵土、鐵銹、油脂、焊渣等附著物,且在環境溫度5~35 ℃進行底漆、中涂漆、面漆的防腐蝕涂層施工,并保證涂層及漆面連續完整無損,結合良好。裝配好后,被損傷的涂層部位應先將表面處理干凈后再用同質、同色的涂料進行修補。

2.2 遵循標準及規范

工程檢修車在設計與制造以及安裝和驗收上遵循如下現行有效的標準(包括但不限于):

(1)GB 50458—2008《跨座式單軌交通設計規范》;

(2)GB 50205—2001《鋼結構工程施工質量驗收規范》;

(3)GB 50054《低壓配電設計規范》;

(4)GB 50254《電氣裝置安裝工程低壓電器施工及驗收規范》。

2.3 整車功能

工程檢修車共分為六大功能區,分別為:驅動功能、防護功能、行走功能、控制功能、轉向功能、輔助功能,具體功能見圖2。

3 工程檢修車組成

根據功能需求,工程檢修車設計成一種既能滿足工程作業,又能滿足品質檢驗的施工輔助工程檢修車。

(1)工程檢修車由主框架、作業平臺、電池裝置、驅動裝置、制動裝置、照明裝置及隨車工具等組成;

(2)搭載消防器材及警示裝置各1套;

(3)設置220 V交流電源輸出接口和0~36 V直流電源輸出接口;

圖2 工程檢修車功能樹形圖

(4)選配備用發電機1臺。

3.1 主框架

工程檢修車框架采用H形承載結構,主要利用60 mm×60 mm、40 mm×40 mm、20 mm×20 mm方通和3 mm防滑鋼板由焊接工藝制作,框架及其他結構件的關鍵部位的焊縫大部采用滿焊工藝,具有足夠的強度和剛度,承載性良好。

3.2 作業平臺

(1)作業平臺為半封閉式結構,一端為延伸半開放工作平臺,封閉外皮材質為1.5 mm冷軋鋼板,采用螺栓緊固與焊接組合工藝;

(2)平臺兩端設計成圍欄結構,以保證平臺透光性和廂內人員的視野;

(3)平臺單側承載500 kg,空間尺寸為:950 mm×6 070 mm,可滿足4名作業人員同時進行施工作業;

(4)平臺兩側各設有防爆大燈,且隨車配備常用維護工具;

(5)平臺兩側都設有上下樓梯,方便作業人員左右互通,并提供作業人員到軌道梁面的出入通道。

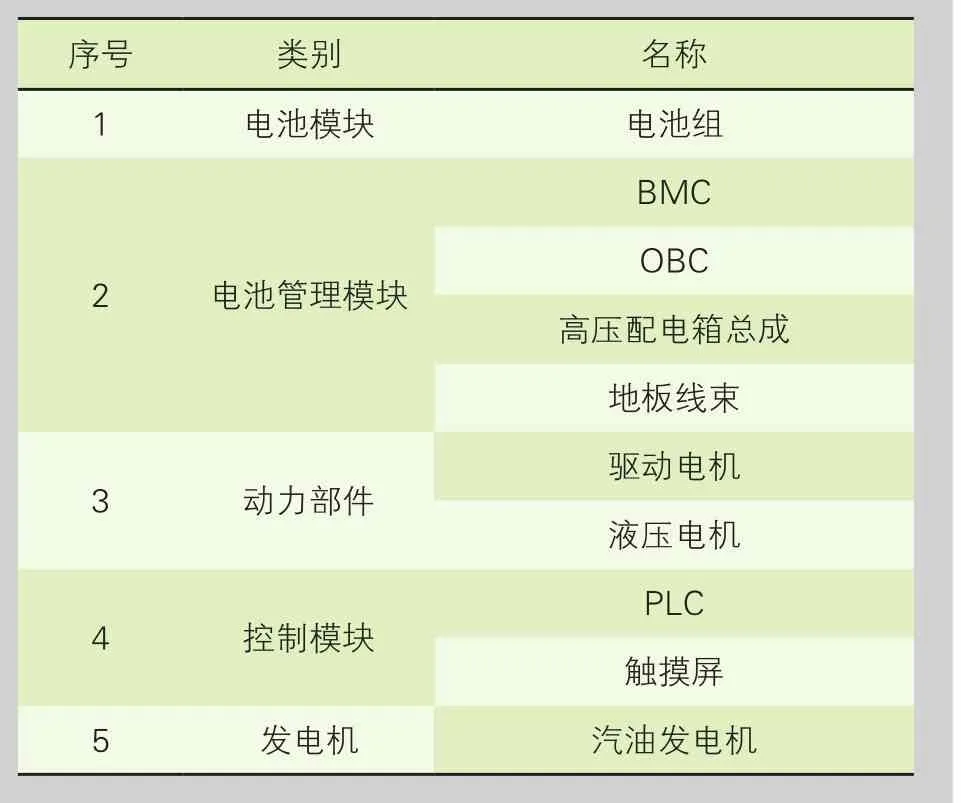

3.3 電池裝置

電池裝置采用安全性高、成本低、循環壽命長、綠色環保的比亞迪自主研發鐵電池,并通過與之配套的電池管理裝置給工程檢修車提供電力,相比內燃式發動機更經濟環保(見圖3)。電池管理裝置具備專用充電樁和市電交流220 V插座2種接入充電方式,在使用時更加方便。并可選擇隨車配備發電機作為備用電源以應對突發情況。

3.4 驅動裝置

驅動裝置包括行走輪、減速機、大扭矩電機等,采用鏈條和鏈輪傳動(見圖4),行走時輕便、平穩、舒適性好,不會出現行走輪滑移的現象。行走輪和導向輪均采用實心橡膠輪胎,與主框架為非剛性連接,各導向輪對軌道梁側面壓力通過減振彈簧來調節。

3.5 制動裝置

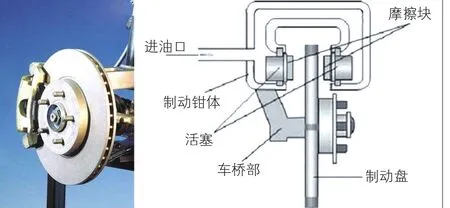

工程檢修車的制動裝置由行車制動和駐車制動2部分構成(見圖5)。

行車制動主要有電氣制動和碟剎制動。電氣制動是利用車輛在停止過程中施加與電機轉動方向相反的扭矩以限制工程檢修車移動[5]。碟剎制動包括制動盤和制動鉗,安裝在制動鉗上的摩擦塊與制動盤共同組成一對摩擦副,通過摩擦制動盤面達到制動目的[6]。

駐車制動采用液壓抱梁,即通過液壓動力促使抱梁裝置對軌道梁施加壓力以增大工程車和軌道梁間的摩擦力,確保工程檢修車在駐車作業時的人機安全。

3.6 起吊環

在工程檢修車頂端四角對稱位置設置有8個起吊環,以確保在工程檢修車起吊時重心平衡并提高安全性,將4條專用吊帶分別掛在8個起吊環上,利用起重機將工程檢修車整體起吊上梁。

3.7 主要部件

主要部件見表3。

4 工程檢修車應用實例

圖3 動力電池組

圖4 傳動裝置

圖5 盤式制動器

表3 主要部件清單

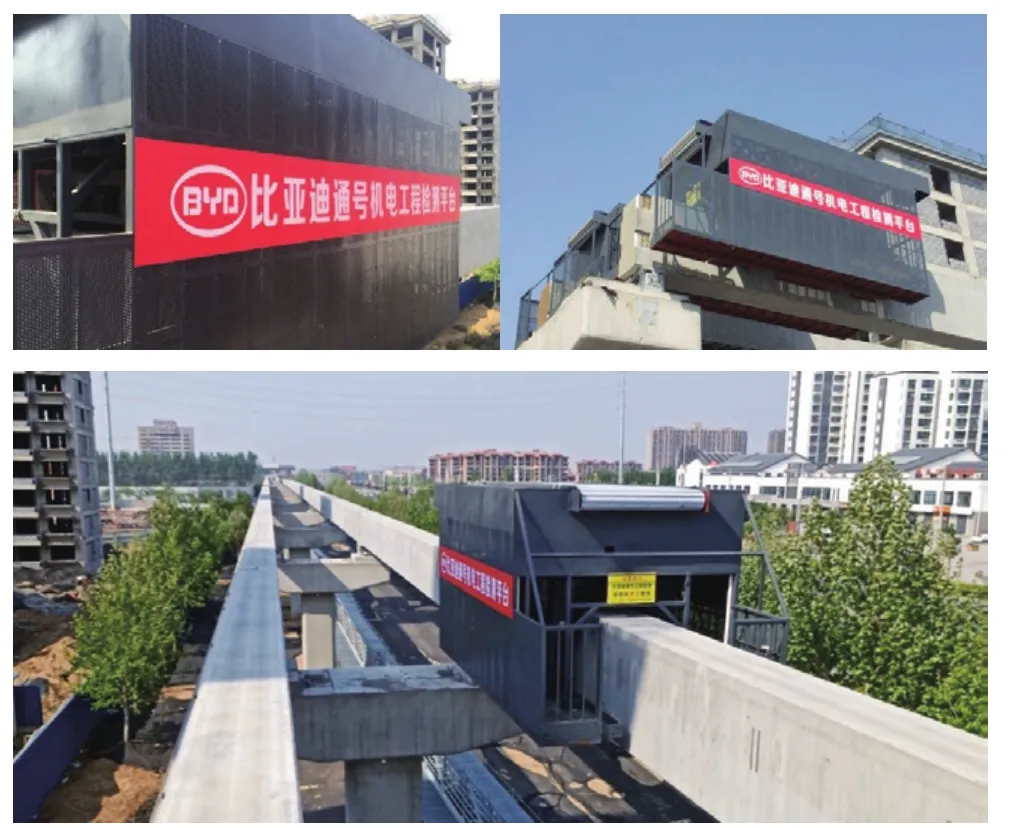

該工程檢修車作為跨座式單軌設施建設和維護檢修的安全高效平臺,目前已經成功導入濟寧和安陽云軌線路中使用。經過長期使用驗證,工程檢修車單次滿電續航里程可達20 km,可用于云軌軌道交通的絕緣支架安裝、接觸軌安裝、電纜敷設、品質檢測、維護檢修等,并能適應軌道最小轉彎半徑45 m、上下坡斜度最大100‰的復雜作業環境,同時在使用該工程檢修車之后,在效率和經濟效益方面較之前都有很大提升(見表4、圖6)。

表4 使用工程檢修車之后效率

圖6 應用展示

5 結束語

工程檢修車是基于機械設計與制造技術、自動控制技術、智能檢測技術,為跨座式單軌軌道交通建設服務的專用設備。由于采用比亞迪鐵電池作為電力源,不僅安全可靠,還可以滿足施工現場的長時間、長距離作業;并且采用電機作為驅動方式,相比傳統內燃機方式,傳動結構簡單,維護方便,造價更低,且沒有發動機噪聲,能效轉換率更高,更加節能環保;同時有效提高作業效率,降低勞動強度,保障工程質量,對縮短單軌軌道交通的建設周期和保障建設安全有重要意義。