淺探鋁合金的焊接特點及其施工要點

肖永清

眾所周知,鋁合金是銀白色的輕金屬,具有良好的塑性、較高的導電性和導熱性,同時還具有抗氧化和抗腐蝕的能力。高強鋁合金具有較高的比強度、比剛度,良好的耐腐蝕性能、加工性能和力學性能,已成為汽車、航空航天、艦船等載運領域結構輕量化制造不可或缺的金屬材料,其中汽車、飛機應用最多。鋁極易氧化產生三氧化二鋁薄膜,在焊縫中容易產生夾雜物,從而破壞金屬的連續(xù)性和均勻性,降低其機械性能和耐腐蝕性能。焊接技術在提高結構材料利用率、減輕結構重量、實現(xiàn)復雜及異種材料整體結構低成本制造方面獨具優(yōu)勢,其中鋁合金激光焊接技術更是倍受關注的熱點,值得業(yè)內人士的重視。

■鋁合金的焊接技術特點以及技術難點

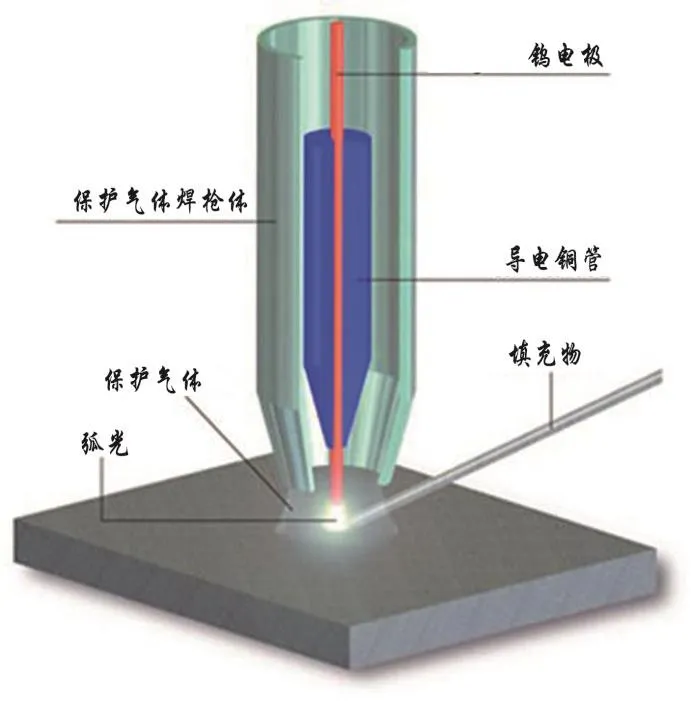

鋁合金由于重量輕、比強度高、耐腐蝕性能好、無磁性、成形性好及低溫性能好等特點而被廣泛地應用于各種焊接結構產品中,采用鋁合金代替鋼板材料焊接,結構重量可減輕50%以上。目前市場上焊接產品種類較多,一般情況下宜采用交流鎢極氬弧焊TIG。它是在氬氣的保護下利用鎢電極與工件間產生的電弧熱熔化母材和填充焊絲的一種焊接方法。該焊機工作時由于交流電流的極性是在周期性的變換,在每個周期里半波為直流正接,半波為直流反接。正接的半波期間鎢極可以發(fā)射足夠的電子而又不至于過熱,有利于電弧的穩(wěn)定;反接的半波期間工件表面生成的氧化膜很容易被清理掉而獲得表面光亮美觀、成形良好的焊縫。鋁合金的焊接技術有如下特點:

1 鋁合金與氧的親和力很強

在空氣中極易與氧結合生成致密而結實的氧化鋁薄膜,厚度約為0.1μm,熔點高達2050℃,遠遠超過鋁及鋁合金的熔點,而且密度很大,約為鋁的1.4倍。在焊接過程中,氧化鋁薄膜會阻礙金屬之間的良好結合,并易造成夾渣。氧化膜還會吸附水分,焊接時會促使焊縫形成氣孔。這些缺陷都會降低焊接接頭的性能。為了保證焊接質量,焊前必須嚴格清理焊件表面的氧化物,并防止在焊接過程中再次氧化,對熔化金屬和處于高溫下的金屬進行有效地防護,這是鋁及鋁合金焊接的一個重要特點。

2 鋁合金的導熱率和比熱大

盡管鋁及鋁合金的熔點遠比鋼低,但是鋁及鋁合金的導熱系數(shù)、比熱容都很大,比鋼大一倍多,在焊接過程中大量的熱能被迅速傳導到集體金屬內部,為了獲得高質量的焊接接頭,必須采用能量集中、功率大的熱源,8mm及以上厚板需采用預熱等工藝措施,才能夠實現(xiàn)熔焊過程。

3 鋁合金本體的線膨脹系數(shù)大

鋁及鋁合金的線膨脹系數(shù)約為鋼的2倍,凝固時體積收縮率達6.5%~6.6%,因此易產生焊接變形。防止變形的有效措施是除了選擇合理的工藝參數(shù)和焊接順序外,采用適宜的焊接工裝也是非常重要的,焊接薄板時尤其如此。另外,某些鋁及鋁合金焊接時,在焊縫金屬中形成結晶裂紋的傾向性和在熱影響區(qū)形成液化裂紋的傾向性均較大,往往由于過大的內應力而在脆性溫度區(qū)間內產生熱裂紋,這是鋁合金,尤其是高強度鋁合金焊接時最常見的嚴重缺陷之一。在實際焊接現(xiàn)場中防止這類裂紋的措施主要是改進接頭設計,選擇合理的焊接工藝參數(shù)和焊接順序,采用適應母材特點的焊接填充材料等。

4 鋁合金部件焊接時容易形成氣孔

焊接接頭中的氣孔是鋁及鋁合金焊接時極易產生的缺陷,尤其是純鋁和防銹鋁的焊接。氫是鋁及鋁合金焊接時產生氣孔的主要原因,這已經(jīng)為實踐所證明。氫的來源,主要是弧柱氣氛中的水分、焊接材料及母材所吸附的水分,其中焊絲及母材表面氧化膜的吸附水份,對焊縫氣孔的產生常常占有突出的地位。鋁及鋁合金的液體熔池很容易吸收氣孔,在高溫下溶入的大量氣體,在由液態(tài)凝固時,溶解度急劇下降,在焊后冷卻凝固過程中氣體來不及析出,而聚集在焊縫中形成氣孔。為了防止氣孔的產生,以獲得良好的焊接接頭,對于氫氣的來源要加以嚴格控制,焊前必須嚴格限制所使用的焊接材料的含水量,使用前要嚴格進行干燥處理,清理后的母材及焊絲最好在2-3小時內焊接完畢,最多不超過24小時。

鋁合金擠壓型材在腐蝕處理或陽極氧化處理后,表面出現(xiàn)或明或暗且平行于擠壓方向的白色線紋,該線紋一般稱作焊合條紋。焊合條紋不會降低型材的力學性能,但出現(xiàn)焊合條紋的地方與型材表面其他地方形成較大色差,嚴重影響裝飾面外觀,難以被用戶所接受。消除鋁型材表面焊合條紋是需要研究的重點問題。鋁合金型材是將鋁合金棒通過擠壓模具熱擠壓成型生產的。大部分的焊合條紋出現(xiàn)于空心型材,因為在擠壓過程中鋁合金圓鑄錠被分流模具分成若干股鋁合金流,隨后在模具焊合室內幾股鋁合金流又在擠壓力下焊合在一起流出模孔形成空心型材。在此過程中,焊合壓力、鋁合金流流動狀態(tài)、擠壓溫度和擠壓速度等因素都影響著焊合條紋的產生。

鋁合金焊接接頭軟化嚴重,強度系數(shù)低,這也是阻礙鋁合金應用的最大障礙。鋁合金表面易產生難熔的氧化膜(Al2O3其熔點為2060℃),這就需要采用大功率密度的焊接工藝。鋁合金在高溫時的強度和塑性較低,且鋁在370℃時強度僅為10MPa,焊接時會因為不能支撐住液體金屬而使焊縫成形不良,甚至形成塌陷或燒穿。為了解決這個問題,焊接鋁及鋁合金時常常要采用墊板。鋁及鋁合金焊接時無色澤變化,給焊接操作帶來困難。

針對鋁合金焊接的難點,近些年來提出了幾種新工藝,在交通、航天、航空等行業(yè)得到了一定應用,幾種新工藝可以很好地解決鋁合金焊接的難點,焊后接頭性能良好,并可以對以前焊接性不好或不可焊的鋁合金進行焊接。

■鋁合金的焊接注意事項

在焊接鋁合金時,還需要注意以下的問題和事項:

鋁合金的熱導率和比熱容均為碳素鋼和低合金鋼的2倍多,鋁的熱導率是奧氏體不銹鋼的十幾倍。鋁凝固時的體積收縮率較大,達6.5%,而鐵為3.5%。熔融鋁合金高溫時強度低,如果工藝措施不當,焊縫及近縫區(qū)在冷卻過程中還會產生很大的焊接應力、拘束應力及熱應力。因而,鋁焊接熔池凝固時容易產生縮孔、縮松、熱裂紋及較高的內應力。在焊槍焊接過程中,大量的熱量被迅速傳導到基體金屬內部,熔池形成困難,常用調整焊絲成分的方法來防止產生熱裂紋。焊接鋁及鋁合金比鋼要消耗更多的熱量,焊前常需采取預熱等工藝措施。

鋁合金焊接熔池金屬由固態(tài)變成液態(tài)時,沒有明顯的色澤變化,這和鋼在臨熔化前呈現(xiàn)紅色不一樣,會給焊槍操作帶來不便。不能準確判斷坡口母材在什么時候開始熔化,熔融的鋁表面張力小、強度低、流動性好,從而易造成焊縫金屬的塌陷或燒穿。因此,要求鋁焊接操作者有更熟練的操作技能,善于利用熔池表面的微小變化來判斷鋁的加熱溫度。

■鋁合金的焊接工藝

鋁合金焊接的方法有多種,如:交流TIG、MIG、MMA及火焰熔焊等焊接方式。如果從焊接效率來說,應如下排序:MIG-MMA-火焰熔焊、交流TIG;如果從焊接質量排序,則順序為:交流TIG、MIG、MMA、火焰熔焊;因為MMA與火焰熔焊容易殘留鋁焊劑,焊劑對工件是具有腐蝕性的,所以說現(xiàn)在使用的越來越少了,而MIG焊接雖然效率比交流TIG焊接的效率高很多倍,但是由于氣孔傾向要比TIG焊接方式嚴重一些,所以目前如果首先考慮焊接質量也就是合格率的話,首推交流TIG焊接方法。

下面列舉2種比較先進的工藝方法:

1 鋁合金的攪拌摩擦焊接。

攪拌摩擦焊FSW是由英國焊接研究所TWI1991年提出的新的固態(tài)塑性連接工藝。其工作原理是用一種特殊形式的攪拌頭插入工件待焊部位,通過攪拌頭高速旋轉與工件間的攪拌摩擦,摩擦產生熱使該部位金屬處于熱塑性狀態(tài),并在攪拌頭的壓力作用下從其前端向后部塑性流動,從而使焊件壓焊在一起。由于攪拌摩擦焊過程中不存在金屬的熔化,是一種固態(tài)連接過程,故焊接時不存在熔焊的各種缺陷,可以焊接用熔焊方法難以焊接的有色金屬材料,如鋁及高強鋁合金、銅合金、鈦合金以及異種材料、復合材料焊接等。目前攪拌摩擦焊在鋁合金的焊接方面研究應用較多,國外已經(jīng)進入工業(yè)化生產階段。

2 鋁合金的激光焊接。

鋁及鋁合金激光焊接技術是近10年來發(fā)展起來的一項新技術,與傳統(tǒng)焊接工藝相比,它具有功能強、可靠性高、無需真空條件及效率高等特點。焊接過程易于集成化、自動化、柔性化,可實現(xiàn)高速高精度焊接,特別適合復雜結構的高精度焊接。其功率密度大、熱輸入總量低、同等熱輸入量熔深大、熱影響區(qū)小、焊接變形小、速度高、易于工業(yè)自動化等優(yōu)點,特別對熱處理鋁合金有較大的應用優(yōu)勢。可提高加工速度并極大地降低熱輸入,從而可提高生產效率,改善焊接質量。激光焊接技術在工業(yè)中所占比重已成為衡量一個國家工業(yè)加工水平高低的重要標志,激光焊接是鋁合金焊接技術的重要發(fā)展方向。隨著激光技術和鋁合金研制技術的發(fā)展,進一步開展鋁合金激光焊接應用技術基礎研究、開發(fā)鋁合金激光焊接新工藝,更有效地拓展鋁合金激光焊接結構的應用潛力。

■結束語

鋁及鋁合金材料密度低,強度高,熱電導率高,耐腐蝕能力強,具有良好的物理特性和力學性能,因而廣泛應用于工業(yè)產品的焊接結構上。隨著材料技術的發(fā)展,各種高強高韌鋁合金不斷推出,尤其是第三代鋁鋰合金、新型高強鋁合金的出現(xiàn),對鋁合金激光焊接技術提出了更多更高的要求,同時鋁合金的多樣性也帶來了各種各樣的激光焊接新問題,所以必須深入研究這些問題,才能更有效地拓展鋁合金激光焊接結構的應用潛力。