帶溝槽表面的制動盤界面摩擦磨損及振動噪聲特性

劉銘倩, 王東偉, 李建熹, 朱章楊, 莫繼良

(西南交通大學 摩擦學研究所,成都 610031)

盤形制動器對車輛的行駛安全性具有決定性作用,但是如果制動器動態設計不合理會引發嚴重的制動噪聲問題。制動噪聲的存在嚴重影響車輛的乘坐舒適性和行駛安全性,同時也會造成嚴重的噪聲污染。至上世紀三十年代以來,摩擦引起的振動和噪聲一直是機械學科領域中具有較大學科深度和難度的前沿性科學問題[1]。考慮到摩擦制動噪聲源于摩擦界面的自激振動[2-3],許多學者通過研究制動系統對磨副的結構及摩擦界面的摩擦磨損特性,對接觸界面的結構形貌和摩擦振動噪聲的關系進行了深入的研究[4-5]。這些研究結果使得我們更加深入的了解摩擦振動噪聲的一些特性,并對今后摩擦振動噪聲方面的研究提供了重要的理論依據。

近年來,表面織構憑借其優異的摩擦學性能及幾何可重復性,受到了國內外學者的廣泛關注[6-7]。有部分學者通過對摩擦片表面進行織構化處理,研究了織構化界面和摩擦制動噪聲的相互關系,并提出了一些降低摩擦噪聲的織構化處理手段[8-9]。但是,關于制動盤表面進行織構化處理與摩擦尖叫噪聲關系的研究則鮮見報道。Wang等[10]利用試驗及有限元分析相結合的方法提出了在球-面接觸模式下制動盤表面織構化處理抑制摩擦尖叫噪聲的機理。Hammerstr?m等[11]發現經過噴砂處理的制動盤能夠明顯的降低制動尖叫噪聲,但是由于噴砂層會隨著制動盤的磨損而逐漸消失,所以其降噪效果會逐漸減弱甚至消失。Lin等[12]利用有限元模擬分析的方法模擬19種制動盤的修改方式(包括:制動盤表面開槽及打孔、通風肋形狀、厚度及角度的修改等)以探究更優異的降噪方法,但是其研究只限定在有限元分析模擬階段,沒有進行相應的試驗驗證及降噪機理的探究。

綜上所述,通過對制動盤表面進行織構化處理,并研究其與摩擦振動噪聲之間的關系具有很好的創新性。本文在列車制動盤材料銑削出不同角度分布的溝槽,以列車制動片為對磨材料在銷-盤試驗裝置上進行摩擦磨損振動噪聲試驗,研究了帶溝槽的制動盤表面對界面摩擦磨損及摩擦振動噪聲的影響規律及機理,并為降低界面摩擦振動噪聲提供一定的理論依據和實踐經驗。

1 試驗部分

1.1 銷-盤式試驗及測量裝置

本次研究所用的銷-盤式試驗及測量裝置如圖1所示,該裝置主要由摩擦學試驗系統、夾具系統和信號采集分析系統組成。摩擦片試樣(上試樣)通過上夾具與CETR DHF-50二維應變式力傳感器(測量精度為:0.025 N,測量范圍為5~500 N)連接,并由其采集摩擦力及載荷信號;安裝在上夾具上的瑞士 KISTLER 8688A50三維加速度傳感器(靈敏度為:100 mV/g,量程為:±50g,頻響為:0.5 Hz~5 kHz)和KISTLER 9712B500單向力傳感器(靈敏度為:2.23 mV/N,量程為:2 225 N,固有頻率為:70 kHz)分別采集三個方向上的振動加速度信號及法向載荷波動范圍信號;MTGMK250聲學傳感器固定在摩擦界面附近約40 mm處,其靈敏度為:50 mV/g,動態測量范圍為15~146 dB,頻響為:3.5 Hz~20 kHz,采集試驗過程中的摩擦界面產生的噪聲信號。采用Müller-BBM 32通道數據采集系統MKII對試驗過程的中的摩擦振動噪聲信號進行同步采集分析,設置采樣頻率為12.8 kHz。

圖1 銷-盤式試驗及測量裝置示意圖

1.2 材料及參數條件

本研究所用摩擦片試樣(上試樣)取自列車剎車片(復合材料,密度ρ=(1±0.5) g/cm3,硬度HRC 50~90,彈性模量E≤1.0×103MPa),尺寸為7 mm×7 mm×15 mm。制動盤試樣(下試樣)取自列車制動盤(蠕墨鑄鐵材料,硬度HV0.03240,彈性模量E=158 GPa),尺寸為Ф25 mm×3 mm。

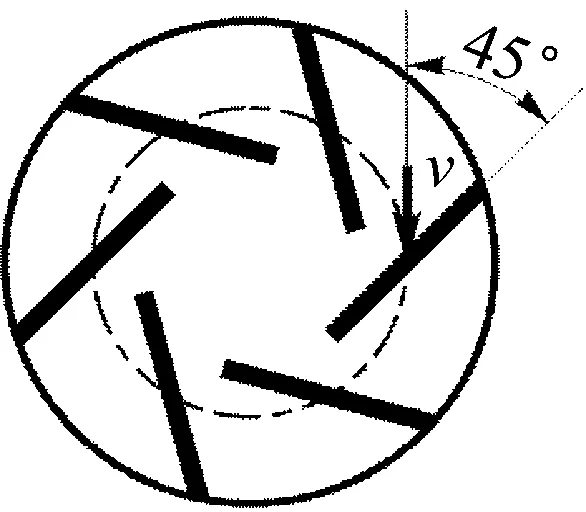

用銑削加工的方式對制動盤試樣進行開溝槽處理,溝槽分別與盤試樣旋轉方向呈45°、90°、135°分布,如圖2所示。三種溝槽表面的詳細幾何參數如表1所示,其中T-α表示溝槽型制動盤表面的溝槽分布為α°。試驗前,對制動盤試樣進行研磨、拋光等處理保證其表面粗糙度Ra≈0.04 μm,并用酒精、丙酮對盤試樣進行超聲清洗干燥。在正式試驗開始前,對片試樣進行30 min跑合,以保證其與盤試樣具有良好的面-面接觸狀態。

試驗條件為大氣下干態(溫度T=24~27 ℃),法向載荷Fn=100 N (約2.04 MPa),制動盤試樣轉速v=60 r/min (約0.079 m/s),試驗時間t=1800 s。試驗前對本底噪聲進行測試分析,得出其強度約為55 dB(A)主頻約為300 Hz。考慮到本研究關注的重點為頻率較高且強度較大(≥78 dB)[13]的界面摩擦振動噪聲,因此本底噪聲不會對試驗結果產生影響。此外,考慮到摩擦學試驗具有一定的隨機性,為保證試驗的可重復性,每種參數下的試驗均重復三次以上。在試驗結束后,采用超景深三維顯微系統(基恩士,VHX-5000)觀察試樣表面的磨痕形貌及摩擦磨損特性。

圖2 溝槽型表面織構示意圖

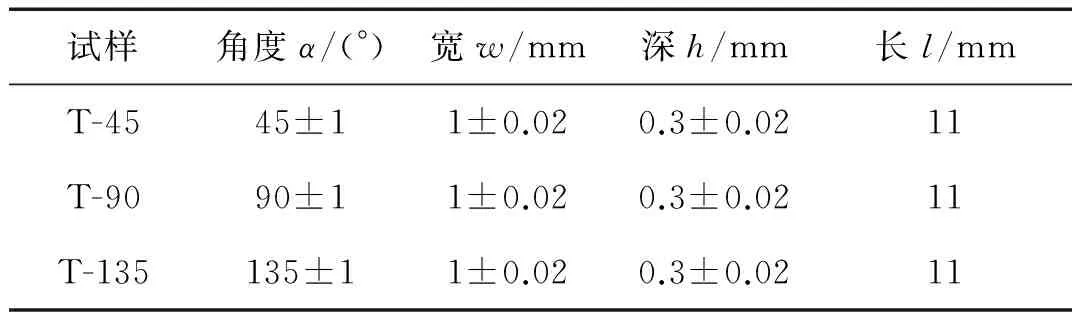

試樣角度α/(°)寬w/mm深h/mm長l/mmT-4545±11±0.020.3±0.0211T-9090±11±0.020.3±0.0211T-135135±11±0.020.3±0.0211

2 結果與討論

2.1 不同角度分布的溝槽表面對摩擦振動噪聲的影響

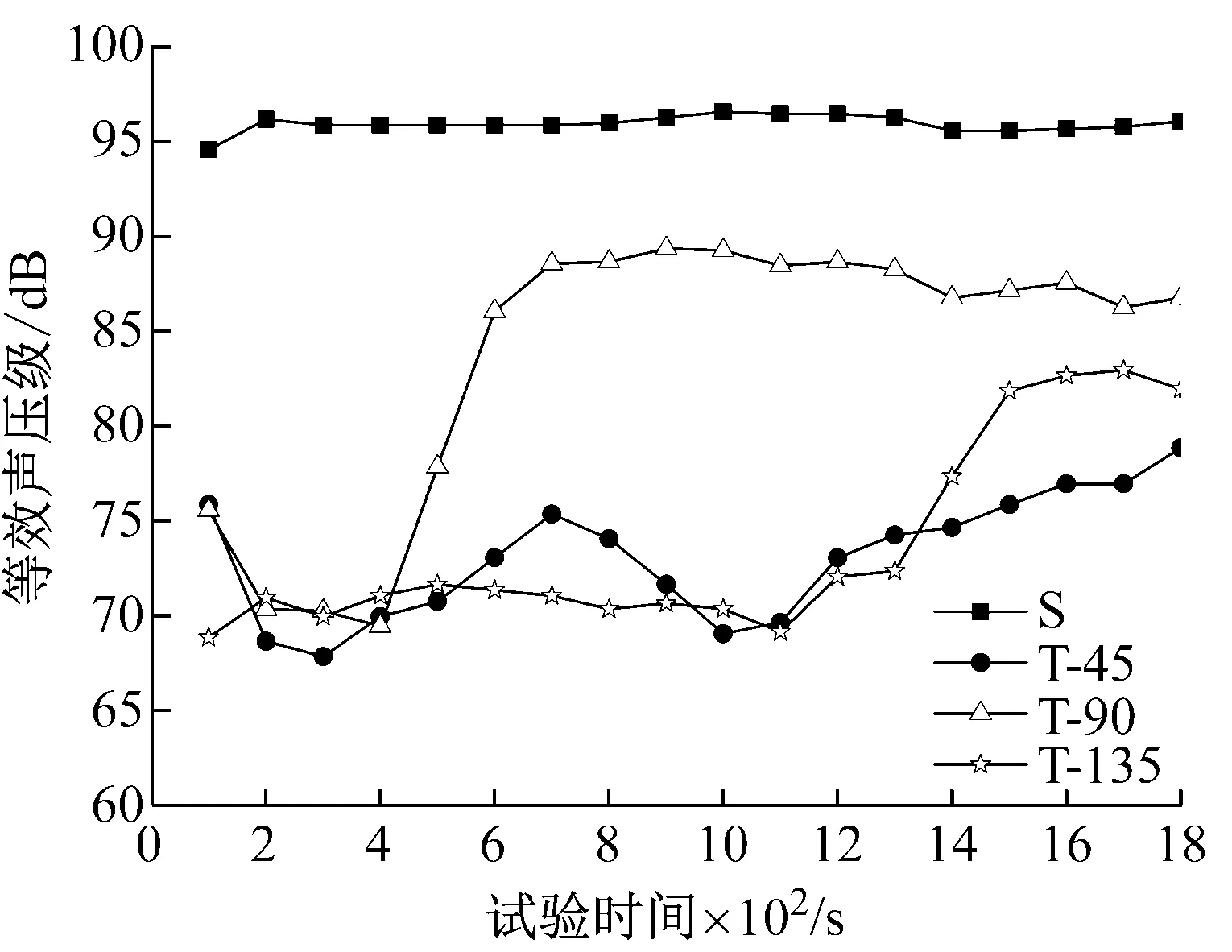

為研究光滑表面和三種不同角度分布的溝槽制動盤表面在整個試驗過程中的噪聲水平,以100 s為一個等效時間,對不同參數下的試驗噪聲進行連續等效聲壓級分析,結果如圖3所示。可以看出,光滑表面的等效聲壓級強度在試驗過程中始終保持在95 dB左右,而溝槽制動盤表面的噪聲強度較光滑表面均有明顯降低。其中T-90溝槽表面在試驗的初始階段具有很好的降噪效果,但是其等效聲壓級在450 s以后明顯上升,說明其降噪效果逐漸減弱。而T-135溝槽表面的聲壓級在1 300 s之后才出現明顯的上升趨勢但始終保持在83 dB以下。T-45溝槽表面的降噪效果最為顯著,其等效聲壓級在整個試驗過程中始終處于較低水平值,且沒有出現明顯劇烈的波動。

為進一步探究光滑表面和不同角度分布的溝槽制動盤表面摩擦噪聲頻率及強度隨摩擦進程的演變特性,對光滑表面和3種溝槽織構表面的噪聲信號進行時頻分析,結果如圖4所示。可以看出光滑表面和3種溝槽制動盤表面均產生了主頻為830 Hz左右的摩擦振動噪聲信號,因此,溝槽表面的存在并不會影響界面摩擦噪聲的主頻。但其摩擦噪聲特性與光滑表面相比具有明顯的差異,光滑表面出現了除主頻外的多階諧波響應,而溝槽表面不僅抑制了噪聲在主頻處的能量,

圖3 摩擦噪聲等效聲壓級隨時間變化

(a)光滑表面(b)T-45溝槽表面(c)T-135溝槽表面(d)T-90溝槽表面

圖4 摩擦噪聲信號時頻分析

Fig.4 Time-frequency analysis of the friction noise

而且抑制了其多階諧波響應的產生。特別是T-45溝槽表面,其主頻處的能量始終低于光滑表面和其他兩種溝槽表面,且該界面完全抑制了多階諧波響應的發生。

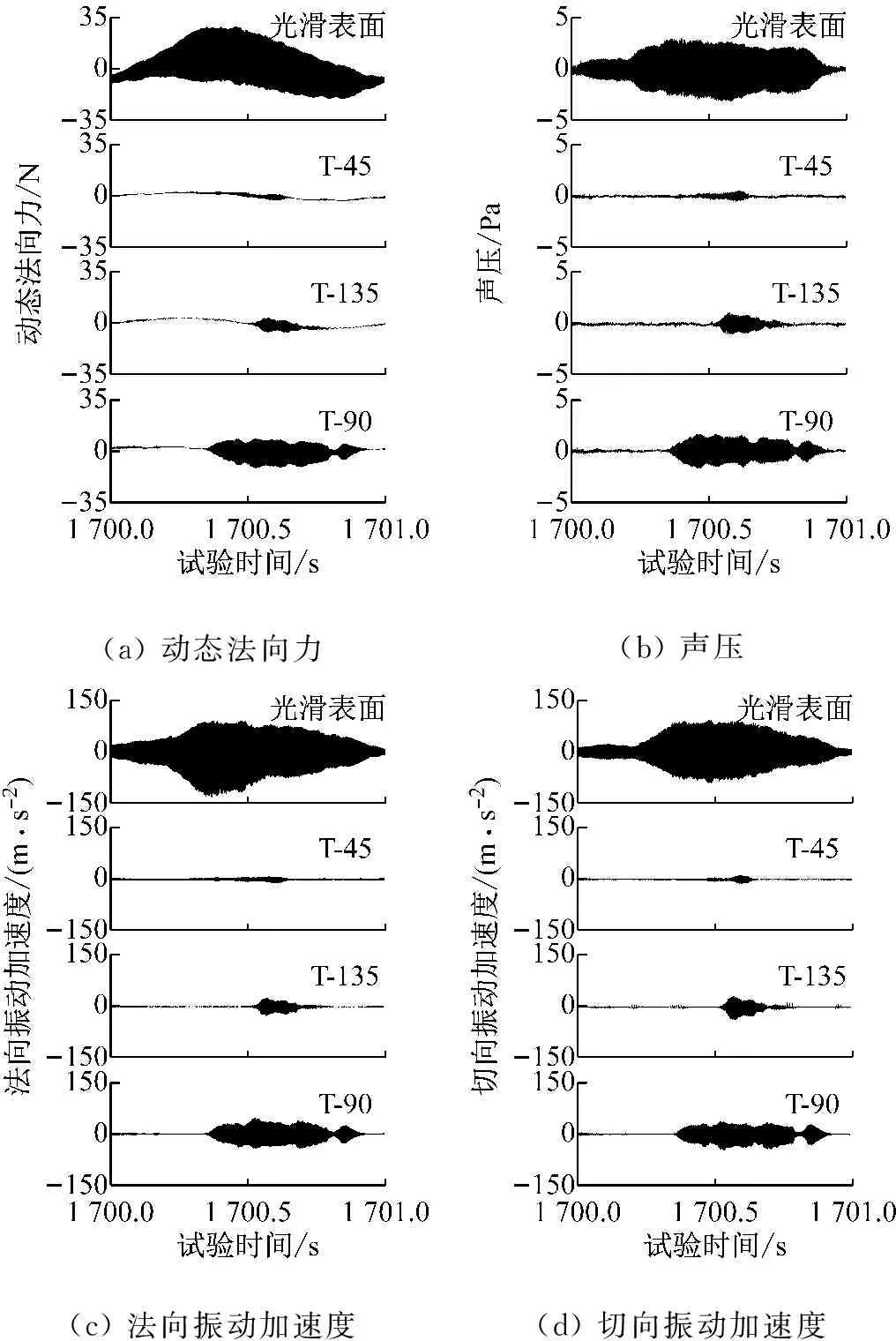

2.2 不同角度分布的溝槽織構化處理對界面振動及相關力信號的影響

為探究不同溝槽表面對界面振動及相關力信號的影響,圖5列出了光滑表面和不同溝槽表面在穩定階段一個周期 (1 700.0~1 701.0 s) 內的動態法向力、聲壓和振動加速度的時域信號特征。對于光滑表面,其動態法向力信號、聲壓信號和振動加速度信號在整個周期內均出現了較大幅度的高頻波動,即摩擦系統在整個周期內都發生了強烈的自激振動,并輻射出高強度的摩擦尖叫噪聲。相比于光滑表面,溝槽制動盤表面時域信號的高頻成分顯著減少,波動幅度也明顯降低。特別是T-45溝槽表面幾乎沒有高頻信號產生,由此可以進一步證明,溝槽織構化處理能夠很好的減少摩擦界面的自激振動,抑制其高頻成分的產生,從而達到抑制界面摩擦尖叫噪聲的效果。

(a)動態法向力(b)聲壓(c)法向振動加速度(d)切向振動加速度

圖5 一個周期內的動態法向力、聲壓、法向振動加速度及切向振動加速度時間歷程曲線

Fig.5 Time history records of fluctuation of normal force, sound pressure, vibration acceleration in normal direction and vibration acceleration in tangential direction

2.3 溝槽織構對磨痕形貌的影響

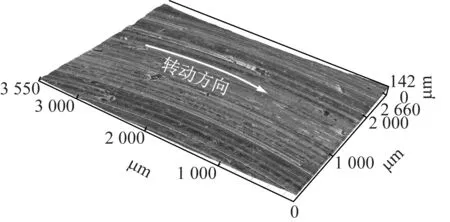

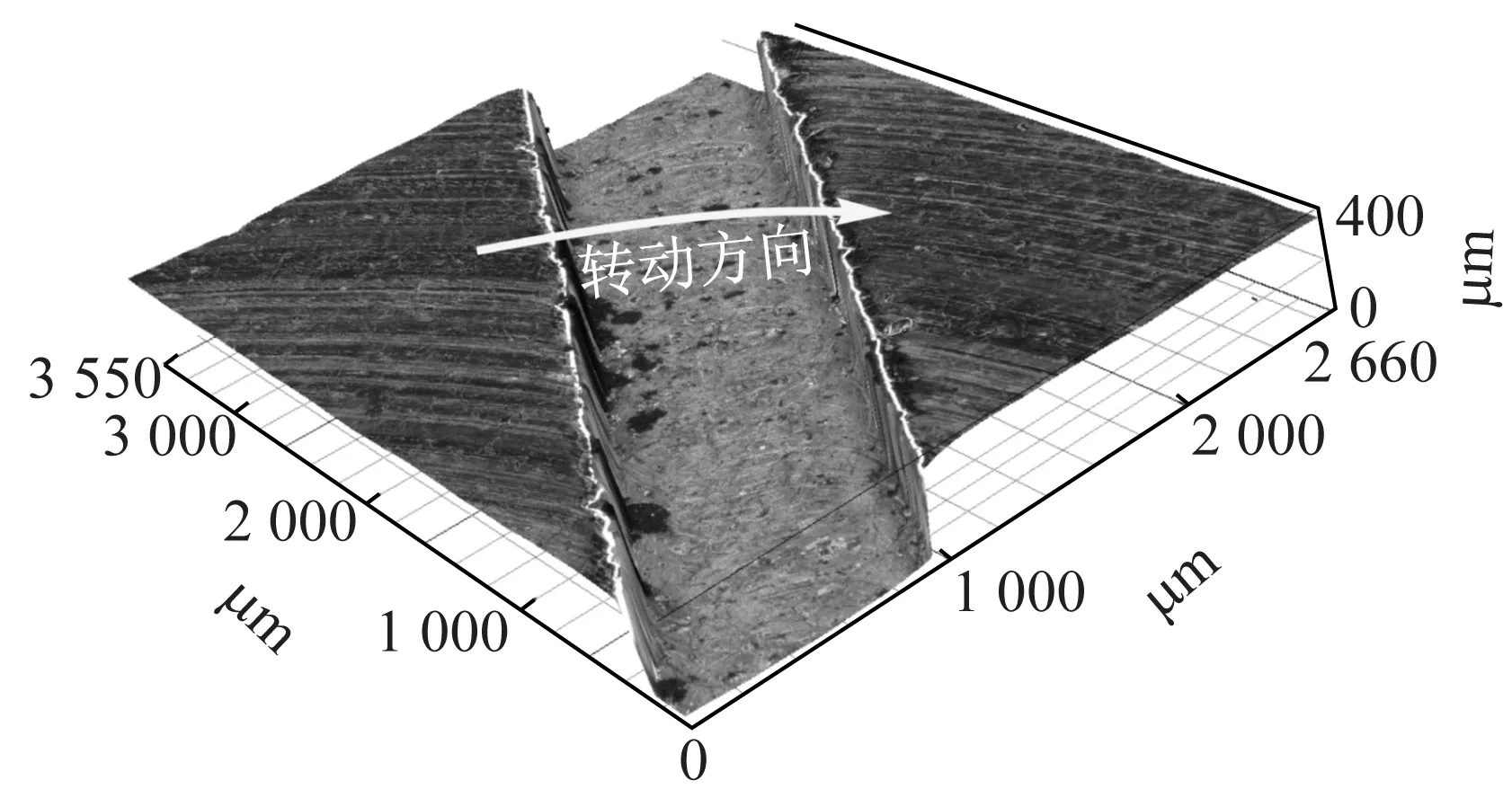

試驗結束后,使用三維顯微系統對光滑表面和降噪效果最好的T-45溝槽表面磨損形貌進行分析,從圖6可以看出光滑表面存在明顯的磨屑堆積、黏著和撕裂特征,表面磨損比較嚴重,而T-45溝槽表面的磨屑主要集中在溝槽內,且磨痕形貌主要以犁溝為主,磨損比較輕微。由于磨屑堆積、黏著和撕裂等特征是摩擦界面出現高頻自激振動的一個重要原因,而織構表面的溝槽發揮著收集和排出磨屑的作用,這在一定程度上抑制了摩擦界面的高頻自激振動(如圖5(c)、(d)所示),并最終抑制摩擦振動噪聲的產生。此外,對比三種溝槽織構表面的磨損狀態可以發現,T-45溝槽表面和T-135溝槽表面磨損較為輕微(主要以較淺的犁溝為主),而T-90磨損較為嚴重(局部磨屑堆積,較深的犁溝)。因此,溝槽制動盤試樣表面不同的摩擦磨損特性是造成不同角度分布的溝槽降噪效果出現差異的原因之一。

(a) 光滑表面

(b) T-45溝槽表面

3 溝槽降噪機理探討

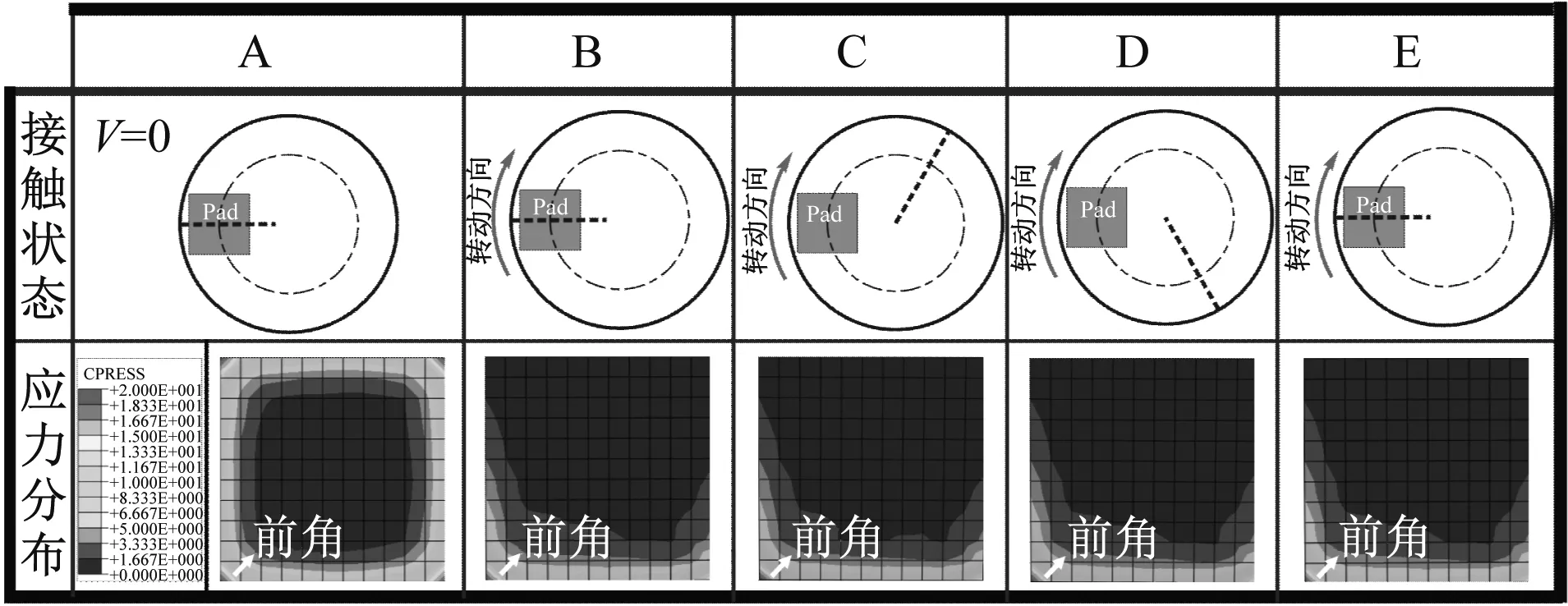

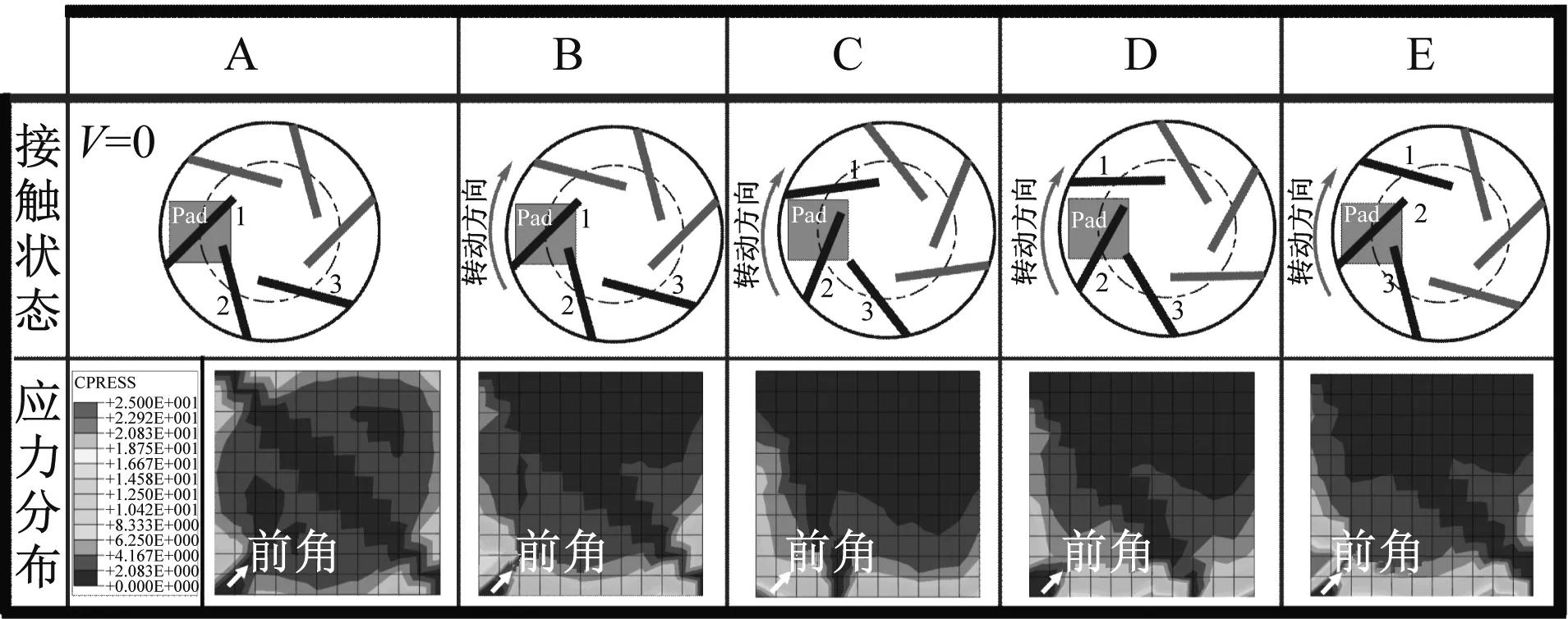

大量研究表明,當制動界面的接觸應力集中在摩擦片前角(leading point)時,制動尖叫噪聲產生的傾向明顯加強,而通過對接觸界面應力進行重新分布,改善前角(leading point)側應力集中現象,能明顯降低制動系統產生的尖叫噪聲傾向[14-15]。考慮到在本研究中,當溝槽滑過摩擦片表面時,將會改變界面的接觸狀態,進而影響界面接觸應力的分布,因此本研究對接觸界面的應力在滑動過程中的變化進行分析研究,以進一步探究溝槽型織構表面的降噪機理。

根據試驗裝置建立摩擦系統三維模型(如圖7(a)所示)。該模型主要由法蘭盤,力傳感器,上夾具,摩擦片試樣,制動盤試樣及下夾具組成。對三個部件分別賦予實際的材料參數,忽略摩擦過程中產生的熱效應的影響。該模型采用C3D8R單元種類劃分網格,其模型有限元網格見圖7(b)。根據試驗情況設置該摩擦模型的約束及邊界條件:約束法蘭盤頂部X方向與Z方向自由度,法向載荷沿Y方向作用于法蘭盤,速度邊界條件作用在制動盤夾具繞Y軸旋轉的方向。

(a)摩擦系統三維模型(b)有限元網格

圖7 有限元模型

Fig.7 The finite element model

對制動盤與摩擦片在滑動一個周期內的界面應力信號進行模擬分析,結果如圖8所示。從圖8(a)可以看出,當摩擦片與光滑制動盤發生相對運動時,接觸應力主要集中在摩擦片的前角(leading point),即摩擦片的前角處產生了持續的應力集中,因此摩擦系統有足夠的能量產生持續的自激振動,并可能對外輻射出高強的摩擦尖叫噪聲。相反的,當摩擦片與T-45溝槽制動盤表面發生相對運動時,界面接觸應力分布如圖8(b)所示。可以看出,當其滑過制動片試樣表面時,由于溝槽的存在,對集中分布在片試樣上的接觸應力進行打斷、分散及重新排布,摩擦界面無法產生持續的能量堆積,所以無法產生持續的自激振動,因此起到了降低界面摩擦尖叫噪聲的效果。

(a) 光滑表面接觸狀態下摩擦片表面應力分布

(b) T-45溝槽表面接觸狀態下摩擦片表面應力分布

綜上,推測織構降低摩擦尖叫噪聲的機理為:表面溝槽的存在能夠打斷和分散了摩擦片表面的接觸應力分布,并改善接觸界面的磨損特性,因此阻礙了摩擦系統的不穩定振動,抑制摩擦界面尖叫噪聲的發生。同時,考慮到不同角度分布的溝槽對接觸應力打斷和分散程度不同,這也是造成本研究中不同角度分布的溝槽降噪效果出現差異的原因。

4 結 論

(1)本試驗所選取的不同角度分布的表面織構化處理試樣較光滑表面均具有明顯的降噪效果,其中45°角度的溝槽降噪效果最佳。

(2)溝槽織構不僅能抑制噪聲在主頻處的能量而且能抑制其多階諧波響應的發生;同時溝槽具有良好的集屑和排屑作用,改善了摩擦界面的摩擦磨損特性進而抑制摩擦系統的高頻自激振動,最終達到降低摩擦尖叫噪聲的效果。

(3)當摩擦系統輻射出高強度的摩擦尖叫噪聲時,摩擦界面的接觸應力主要集中在摩擦片的前角上,溝槽的存在可以打斷和分散接觸界面的應力集中并對其進行重新排布,從而抑制摩擦系統持續不穩定振動的發生,進一步抑制摩擦尖叫噪聲的產生。

[1] 周仲榮,雷源忠,張嗣偉. 摩擦學發展前沿[M]. 北京:科學出版社,2006: 29-46.

[2] KINKAID N M, O’REILLY O M, PAPADOPOULOS P. Automotive disc brake squeal[J]. Journal of Sound and Vibration, 2003, 267: 105-166.

[3] HASHEMI-DEHKORDI S M, ABU-BAKAR A R, MAILAH M. Stability analysis of a linear friction-induced vibration model and its prevention using active force control[J]. Advances in Mechanical Engineering, 2014(1): 1-13.

[4] 張立軍,陳前銀,刁坤,等. 摩擦襯片包角對盤式制動器尖叫影響的仿真分析[J].振動與沖擊,2016, 35(5): 59-64.

ZHANG Lijun, CHEN Qianyin, DIAO Kun, et al. Simulation analysis for effect of pad lining arc on disc brake squeal[J]. Journal of Vibration and Shock, 2016, 35(5): 59-64.

[5] CHEN G X, ZHOU Z R, KAPSA P, et al. Effect of surface topography on formation of squeal under reciprocating sliding[J]. Wear, 2002, 253(3/4): 411-423.

[6] AKAY A, GIANNINI O, MASSI F, et al. Disc brake squeal characterization through simplified test rigs[J]. Mechanical Systems and Signal Processing, 2009, 23(8): 2590-2607.

[7] 趙文杰,王立平,薛群基. 織構化提高表面摩擦性能的研究進展[J]. 摩擦學報,2011, 31(6): 622-631.

ZHAO Wenjie, WANG Liping, XUE Qunji. Development and research of surface texturing on improving tribological performance of surface[J]. Tribology, 2011, 31 (6):622-631.

[8] LIN S C, GUAN C C, ABU-BAKAR A R, et al. Disc brakes squeal suppression through chamfered and slotted pad[J]. International Journal of Vehicle Structures and Systems, 2011, 3(1):28-35.

[9] 張立軍,陳前銀,刁坤,等. 摩擦襯片開槽方式對盤式制動器摩擦尖叫的影響[C]//2013中國汽車工程學會年會論文集精選.北京:北京理工大學出版社,2013: 304-312.

[10] WANG D W, MO J L, OUYANG H, et al. Experimental and numerical studies of friction-induced vibration and noise and the effects of groove-textured surfaces[J]. Mechanical Systems and Signal Processing, 2014, 46 (2): 191-208.

[11] HAMMERSTR?M L, JACOBSON S. Surface modification of brake discs to reduce squeal problems[J]. Wear, 2006, 261(1): 53-57.

[12] LIN S C, ABU-BAKAR A R, WAN-HARUJAN W M M, et al. Suppressing disc brake squeal through structural modifications[J]. Jurnal Mekanikal, 2009, 29: 67-83.

[13] OUYANG H J, NACK W, YUAN Y B. Numerical analysis of automotive disc brake squeal: a review[J]. International Journal of Vehicle Noise and Viberation, 2005, 1(3/4): 207-231.

[14] MASSI F, BAILLET L, GIANNINI O, et al. Brake squeal: linear and nonlinear numerical approaches[J]. Mechanical Systems and Signal Processing, 2007, 21(6): 2374-2393.

[15] RENAUD F, CHEVALLIER G, DION J L, et al. Motion capture of a pad measured with accelerometers during squeal noise in a real brake system[J]. Mechanical Systems and Signal Processing, 2012, 33: 155-166.