瞬態過程中采煤機機電傳動系統動態特性分析

易園園, 秦大同, 劉長釗, 賈涵杰

(重慶大學 機械傳動國家重點實驗室,重慶 400044)

滾筒式采煤機是機械化、現代化采煤的主要裝備,被廣泛應用于不同地質條件下的煤炭開采,其性能的優劣直接影響采煤生產率以及企業的經濟效益。由于工作環境惡劣和工況復雜多變,采煤機承受強沖擊、重載荷,導致傳動系統故障率居高不下[1-2]。為適應更加復雜的工作條件,提高可靠性,有必要研究不同工況下采煤機傳動系統的動態特性。

目前研究者已對采煤機傳動系統展開了廣泛研究:劉長釗等[3]通過仿真和試驗研究了電動機-齒輪傳動系統的連接剛度和阻尼以及齒輪嚙合剛度對截割部機電傳動系統動力學特性的影響;楊陽等[4]設計了一種機電液短程截割傳動系統,并進行了系統調速性能和應對突變工況性能的仿真和效率分析;周笛等[5]基于牽引部傳動系統振動響應,研究了系統首次運轉和長期運轉的可靠性變化規律;張業林[6]分析比較了不同太陽輪故障對截割部行星齒輪機構動態特性的影響;趙麗娟等[7]考慮截割部和牽引部殼體的彈性,采用adams建立了采煤機整機傳動系統的剛柔耦合模型,分析了系統在截割含夾矸煤層工況下的振動響應和殼體上應力分布。可以看出,這些研究大多只考慮負載端載荷變化給系統帶來的動態激勵作用,很少考慮驅動電機動態特性對系統的影響;文獻[7]雖然建立了整機機械系統的虛擬樣機模型,但是沒有考慮截割部和牽引部之間的載荷傳遞及相互作用。由于實際運行中采煤機由截割電機和牽引電機提供動力,截割部滾筒旋轉割煤的同時,通過牽引部行走輪與刮板輸送機銷排嚙合實現向前推進,兩者協同作業,共同影響整機的負載狀態和振動特性。因此,要系統并全面地了解采煤機傳動系統的動態特性,需要將截割部和牽引部的電機-傳動系統聯合起來進行分析。

本文在考慮電機電磁特性、煤層截割阻抗變化、傳動系統扭轉振動、時變嚙合剛度和齒側間隙等因素的基礎上,建立了采煤機截割-牽引耦合系統機電動力學模型;仿真并分析了系統在啟動、滾筒負載突變和截割電機堵轉等瞬態過程中的機電動態響應特性,并通過采煤機割煤試驗驗證了動力學仿真結果的正確性。所得結果為采煤機傳動系統的優化設計和整機運行控制奠定了基礎。

1 采煤機截割-牽引耦合系統機電動力學模型

1.1 截割部、牽引部機電耦合動力學模型

圖1(a)和(b)分別為MG300/700-QWD型電牽引滾筒式采煤機截割部和牽引部的傳動系統結構示意,采用集中參數法建立系統純扭轉動力學模型。圖中,θi為構件i(i=1,2,…,17,sx,rx,cx,pnx,j,d,q,b)的轉角,θi=φi+φi,φi是構件i的剛體轉動角位移,φi是構件i的扭轉振動角位移。kN和cN分別為軸N(N=1,2,…,10)的扭轉剛度和扭轉阻尼;yb為機身位移;mb為整機質量;Ji為構件i的轉動慣量;Td為滾筒負載轉矩;Fb為單側牽引阻力。

(a) 截割部傳動系統動力學模型

(b) 牽引部傳動系統動力學模型

區別于以往研究者采用集中參數法建立的齒輪系統振動模型[8],本文基于Liu等[9]的研究,依據牛頓第二定律建立截割部和牽引部傳動系統的扭轉振動-轉動動力學模型,以便考慮驅動電機的轉速變化特性對傳動系統振動響應的影響。建立的傳動系統中各類型構件的動力學方程如式(1)~式(4)。

行星齒輪機構的動力學方程

(1)

平行軸齒輪副的動力學方程

(2)

滾筒d的動力學方程

(3)

機身b的動力學方程

(4)

式中:下標s、r、c、pn分別表示太陽輪、齒圈、行星架、第n個行星輪;下標x=j、q,分別對應截割部和牽引部;F、r、α分別為齒輪副嚙合力、齒輪基圓半徑、嚙合角;TN和TN+1分別為軸N和軸N+1承受的轉矩;krtx和crtx分別為齒圈的切向支撐剛度和支撐阻尼;rcx為行星輪中心分布圓的半徑;下標i、i+1、i-1分別表示齒輪i以及與之相鄰的齒輪;ui、vi取值隨齒輪i在傳動系統中所處的位置而定,可取0或1。

將式(1)、(2)、(3)和式(1)、(2)、(4)分別通過各構件之間的傳動軸建立聯系并組裝,可分別得到截割部和牽引部傳動系統矩陣形式的彈性動力學方程

(5)

(6)

式中:Q、M、C、K、F分別為系統廣義坐標向量、質量矩陣、阻尼矩陣、剛度矩陣和外載荷向量;下標j、q分別對應截割部和牽引部。

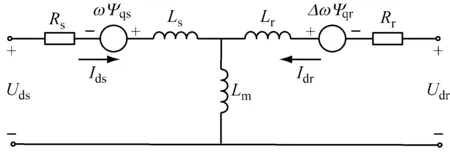

截割電機和牽引電機均采用鼠籠式三相異步電動機。在dq坐標系建立三相異步電機動態數學模型[10],其等效電路如圖2所示,其電壓方程、磁鏈方程、電磁轉矩方程如式(7)。

(a) d軸電路

(b) q軸電路

Tex=1.5p(ΨdsIqs-ΨqsIds)

(7)

電機和傳動系統之間通過電機軸連接,存在如圖3所示的耦合關系,其對應的關系式如式(8)、(9)。將式(5)、(7)、(8)和式(6)、(7)、(9)分別組裝在一起,可分別得到截割部和牽引部的機電耦合動力學模型。

圖3 電機和傳動系統耦合關系

(8)

(9)

式中:Tex為電機電磁轉矩,x=j,q,分別對應截割部和牽引部;T1、T6分別為截割電機軸和牽引電機軸的負載轉矩。

1.2 截割-牽引耦合系統動力學模型

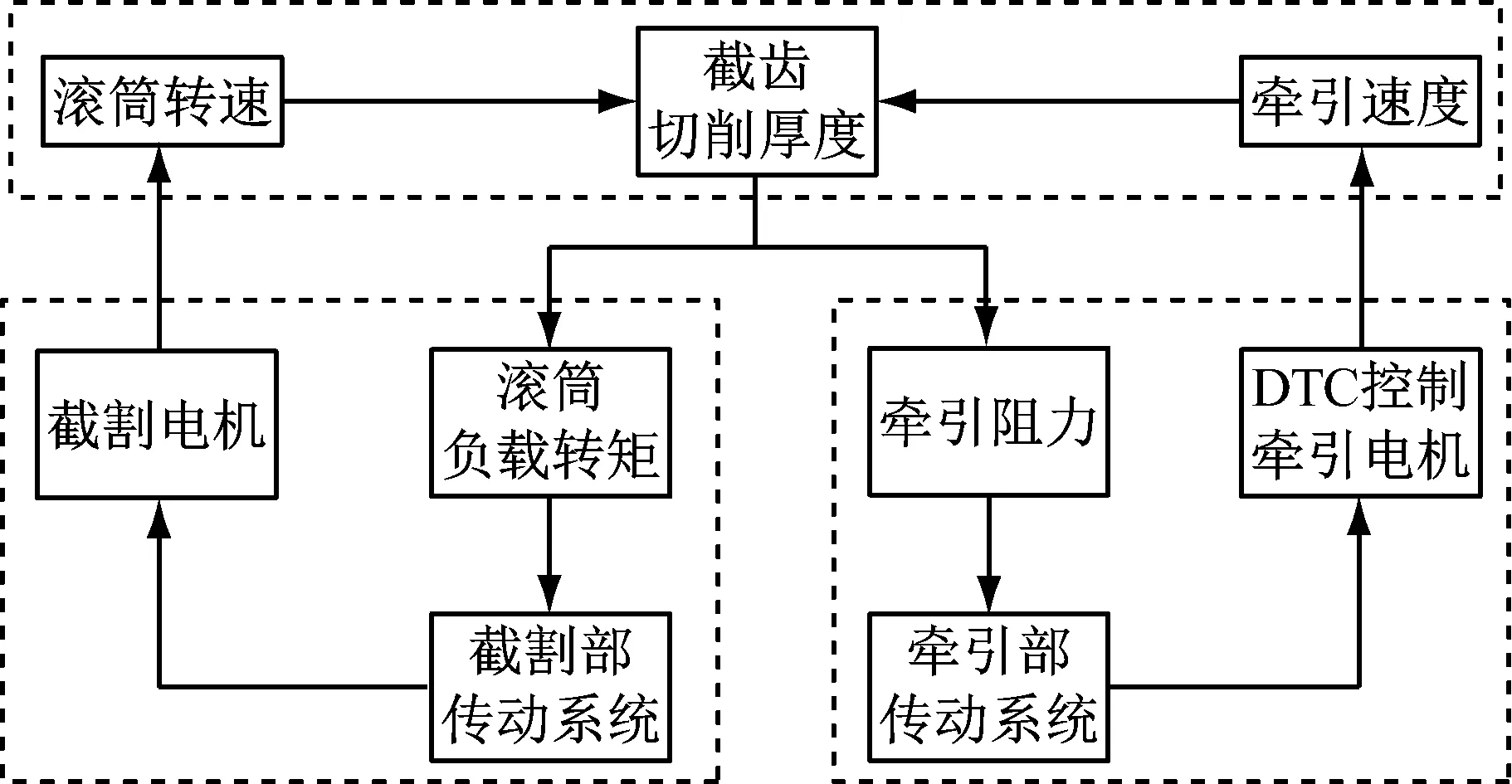

采煤機截割部滾筒旋轉割煤的同時,通過牽引部向前推進,根據其工作原理可知,截割部和牽引部之間存在如圖4所示的運動學耦合關系:滾筒轉速和牽引速度共同決定了截齒切削厚度,而截齒切削厚度影響滾筒負載轉矩和牽引阻力,進而影響截割部和牽引部傳動系統的振動響應。

圖4 截割部和牽引部的耦合作用關系

Fig.4 Coupling relationship between the cutting unit and the haulage unit of a coal shearer

其中,截齒平均切削厚度hz[11]、截齒平均截割阻力Fz、滾筒負載轉矩Td以及單側牽引阻力Fb[12]的計算式分別為

(10)

通過式(10)將式(5)中的變量θd和式(6)中的變量yb建立聯系,可將截割部和牽引部關聯起來,聯立式(5)至式(10)從而得到采煤機截割-牽引耦合系統模型。

2 系統內部載荷和邊界條件

2.1 齒輪副嚙合力

基于Liang等[13]的研究,采用能量法計算直齒輪副嚙合剛度,然后表示成傅里葉級數的形式。以往研究者大多將嚙合剛度設定為時間的函數,這需要預先知道齒輪轉速隨時間的變化規律,當傳動系統在電機的驅動下作變轉速運動時,嚙合剛度的周期具有隨機性和時變性,不宜再采用時間表示;而不論轉速是否變動,可以認為嚙合剛度始終隨齒輪轉角周期性變化,因此本文將嚙合剛度表示成齒輪副中主動輪轉角θp的函數,即

(11)

Kahraman等[14]已經證明了可以忽略嚙合阻尼的時變性,因此將齒輪副嚙合阻尼的計算式[15]表示為

(12)

式中:ζpg為嚙合阻尼比,本文取為0.07;mp和mg分別為主、從動輪的質量。

考慮齒輪副工作面接觸、分離和非工作面接觸等非線性嚙合狀態,其嚙合線方向如圖5所示。

圖5 齒輪副嚙合線方向

為區別嚙合狀態,定義工作面接觸時嚙合力為正值,非工作面接觸時嚙合力為負值,并考慮非工作面接觸時嚙合剛度的相位差[16],則一對齒輪的法向嚙合力為

δpg=rpθp-rgθg

(13)

式中:b是齒側間隙;δpg是嚙合線上兩齒輪的相對位移;rp和rg分別為主、從動輪的基圓半徑。

2.2 軸傳遞的轉矩

軸N的扭轉剛度和扭轉阻尼的計算式[17]分別為

(14)

則軸N所傳遞的轉矩計算式為

(15)

2.3 各種工況施加的邊界條件

考慮采煤機工況條件的復雜性和多變性,選擇電機啟動、滾筒負載突變和截割電機堵轉等工況進行研究。各種工況制定的邊界條件如下:

電機啟動工況:令煤層截割阻抗為0,截割電機采用直接啟動方式,牽引電機采用變頻啟動,變頻器設定的電機轉速變化率為300 r/min/s,目標牽引速度為4 m/min。

滾筒負載突變工況:通過牽引電機變頻器設定牽引速度為6 m/min,令煤層截割阻抗在2 s時由220 kN/m突增為300 kN/m,以模擬滾筒由軟煤層截割到硬煤層時系統受到的沖擊。

截割電機堵轉工況:令煤層截割阻抗在2 s時由220 kN/m突增為660 kN/m,使滾筒負載轉矩由額定值突變為額定值的3倍,以模擬滾筒被煤巖卡死時系統的動態特性。

3 不同工況仿真結果分析

根據前面建立的數學模型,在MATLAB /Simulink仿真平臺搭建截割-牽引耦合系統的仿真模型。牽引電機采用由仿真平臺提供的DTC變頻調速電機模塊,使用的主要技術參數見表1。針對不同工況,對模型施加相應的邊界條件,并采用4-5階Runge-Kutta算法進行求解。

表1 采煤機主要參數

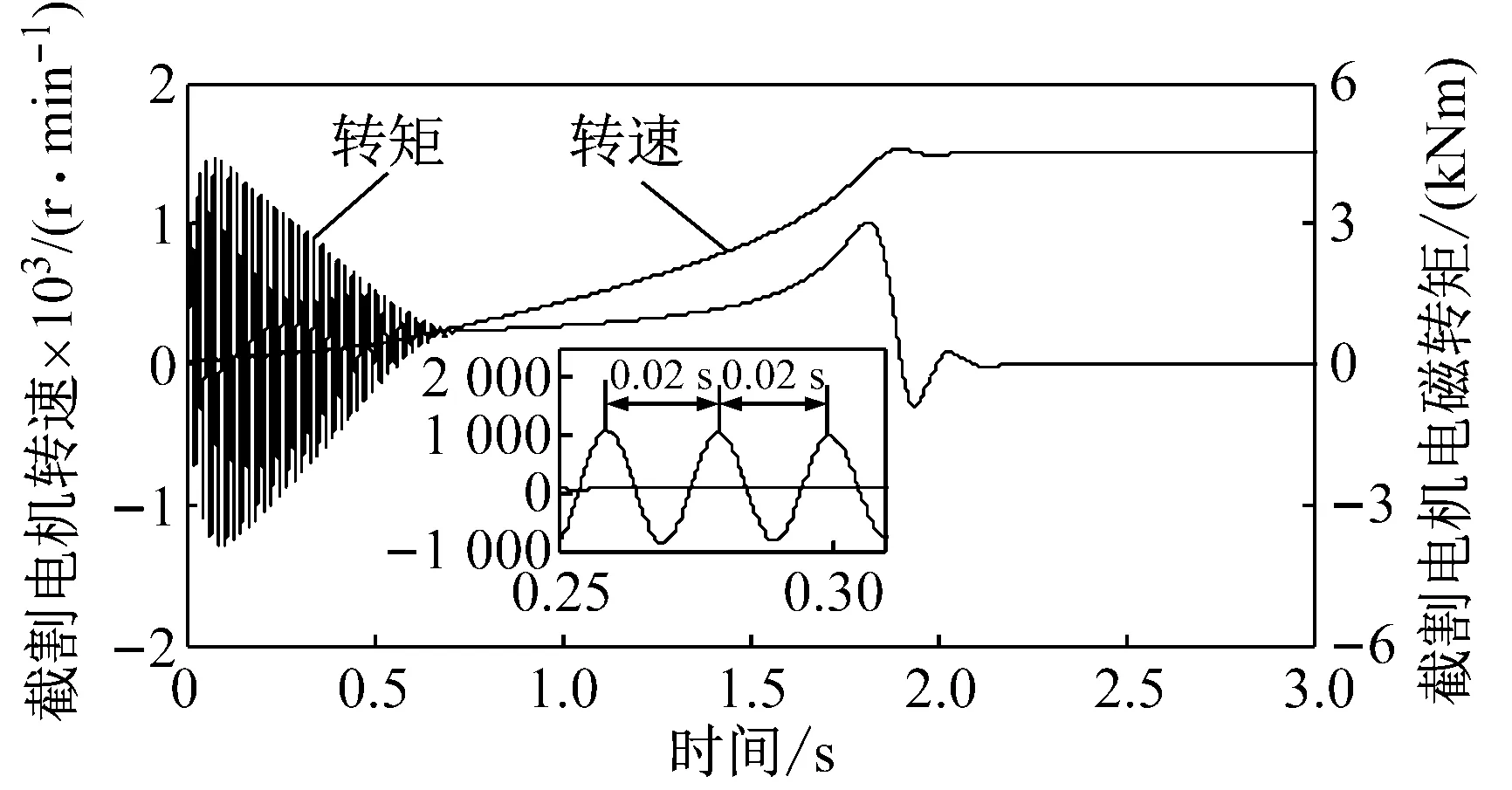

3.1 電機啟動

圖6給出的分別是啟動過程中截割電機和牽引電機的轉速和電磁轉矩。由于啟動時滾筒負載轉矩為零,截割電機只需提供加速力矩拖動傳動系統和滾筒升速至最大值,之后電磁轉矩恢復到零附近。而受機身自重引起的摩擦力影響牽引阻力不為零,因此牽引電機需提供加速力矩和克服牽引阻力的力矩,待牽引速度達到目標值后加速力矩消失,牽引阻力不變。

(a) 截割電機轉速和電磁轉矩

(b) 牽引電機轉速和電磁轉矩

在截割電機啟動初始階段,電磁轉矩發生劇烈振蕩,振蕩頻率為50 Hz,幅值達到電機額定轉矩的2.3倍,給電機帶來較大沖擊。這與文獻[18-19]中異步電機啟動試驗及仿真所得結果類似,驗證了本文所建電機模型的正確性。相比之下,牽引電機啟動過程則要平穩得多,電磁轉矩最大值僅為額定值的0.42倍。可知,由于啟動方式不同,截割電機和牽引電機在啟動階段受到的沖擊也不同;為減小啟動沖擊,截割電機可嘗試采用減壓啟動、軟啟動等方式[20]。

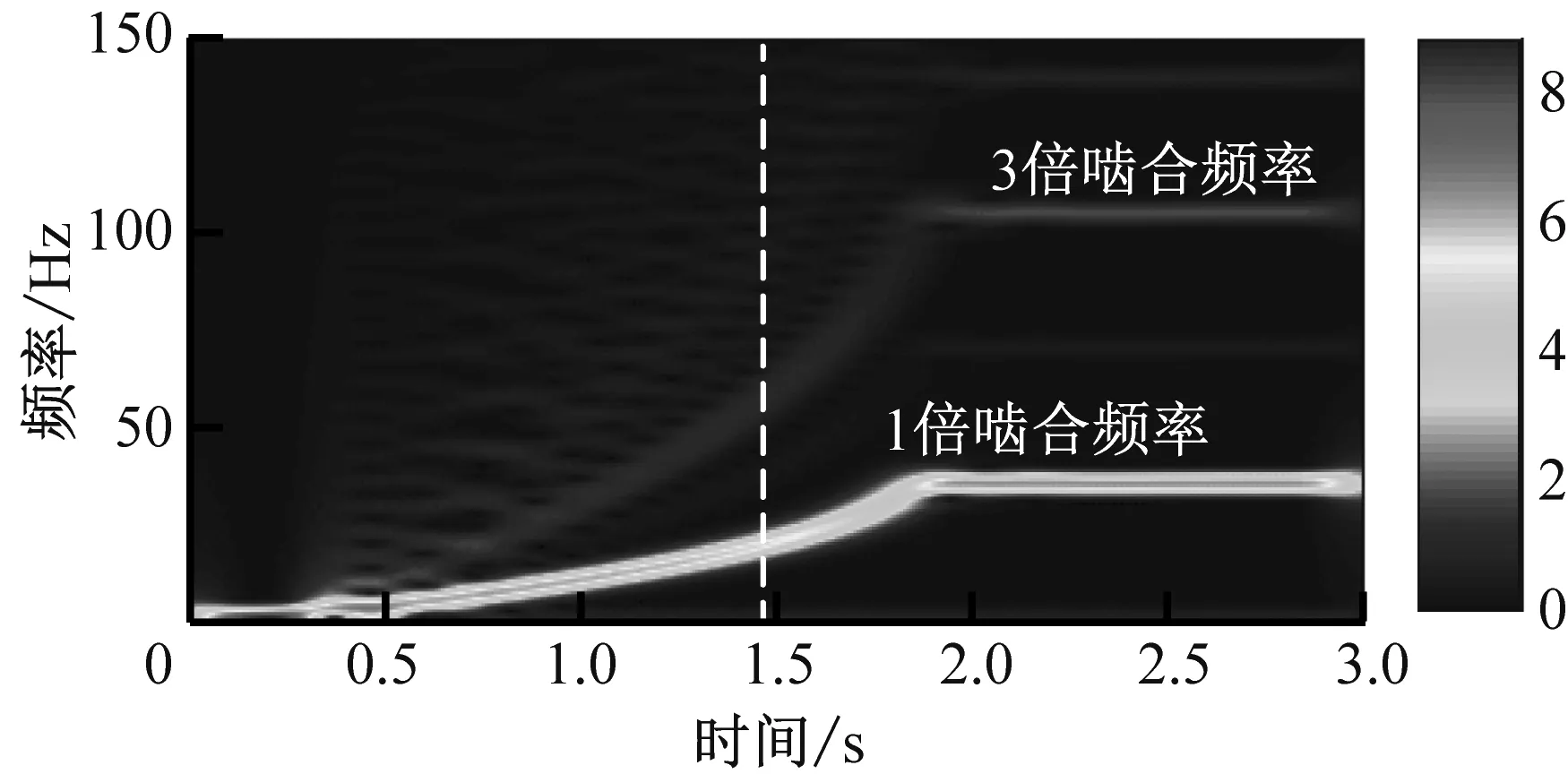

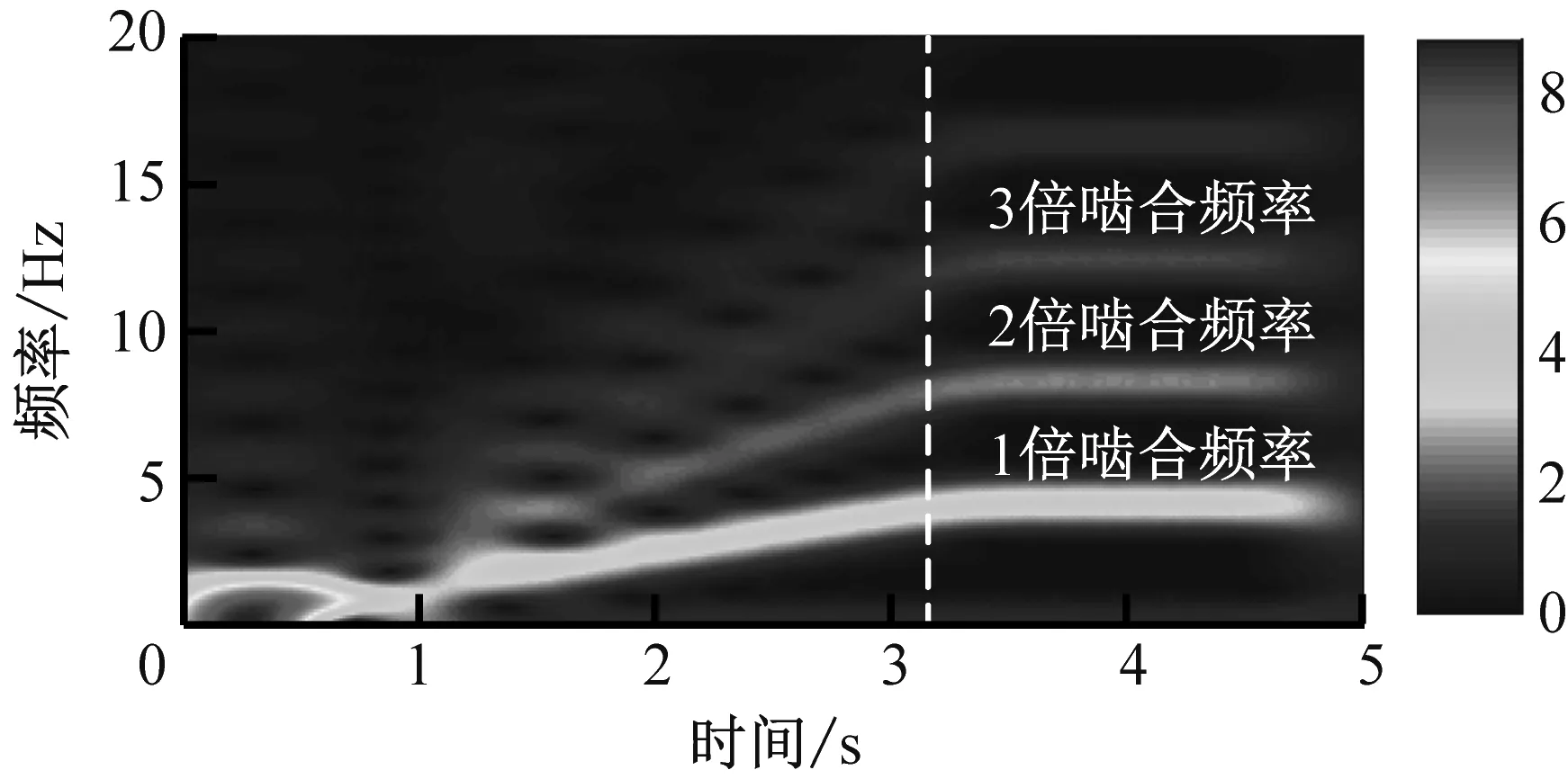

圖7所示分別為電機啟動過程中截割部和牽引部傳動系統中齒圈-行星輪嚙合剛度、嚙合力及其時頻分布。在截割電機啟動初期,電磁轉矩高頻振蕩使截割部齒圈-行星輪發生連續的脫嚙現象,但由于滾筒的轉動慣量較大,使電機轉速波動較小,脫嚙引起的單邊沖擊力并不大;在截割電機轉速達到最大值后,電磁轉矩在恢復至零的過程中再次產生波動,使截割部齒圈-行星輪發生雙邊沖擊現象,將給采煤機系統帶來振動噪聲;直到電機轉速達到穩定,傳動系統處于輕載狀態,此時再次發生脫嚙現象,但沖擊力幅值較小。相比之下,牽引部傳動系統在經歷啟動沖擊之后快速進入平穩運行狀態。從時頻圖可以看出,隨著電機轉速升高,傳動系統嚙合頻率及其倍頻呈逐漸增大趨勢;1倍嚙合頻率對應的幅值較大,在時頻圖中顏色較深,而高次諧波的幅值較小,在時頻圖中顏色較淺。

(a) 截割部齒圈-行星輪嚙合力和嚙合剛度

(b) 截割部齒圈-行星輪嚙合力的時頻分布

(c) 牽引部齒圈-行星輪嚙合力和嚙合剛度

(d) 牽引部齒圈-行星輪嚙合力的時頻分布

圖7 啟動時傳動系統動態特性

Fig.7 Dynamic behavior of the transmission systems in the run-up regime

3.2 滾筒負載突變

圖8所示分別為滾筒負載突變時截割電機和牽引電機電流有效值的變化。從圖中標明的數值可以看出:當煤層截割阻抗在2 s時由220 kN/m增大36%到300 kN/m后,截割電機電流由177.4 A增大34%到237.4 A,而牽引電機電流由41.5 A增大16%到48.3 A;表明截割阻抗突增后滾筒負載比牽引阻力增大的幅度更大。從式(10)可以看出,這是由于滾筒負載與截割阻抗基本成正比例關系,而牽引阻力包含機身重量貢獻量和滾筒負載貢獻量兩部分,使牽引阻力受外界擾動的影響較小。因此在設計采煤機時,為保證系統的可靠性,截割部(包括傳動系統、電機、殼體等)應比牽引部取更大的使用系數。

圖8 滾筒負載突變時電機電流有效值

Fig.8 RMS current of the motors during the sudden change of the drum load

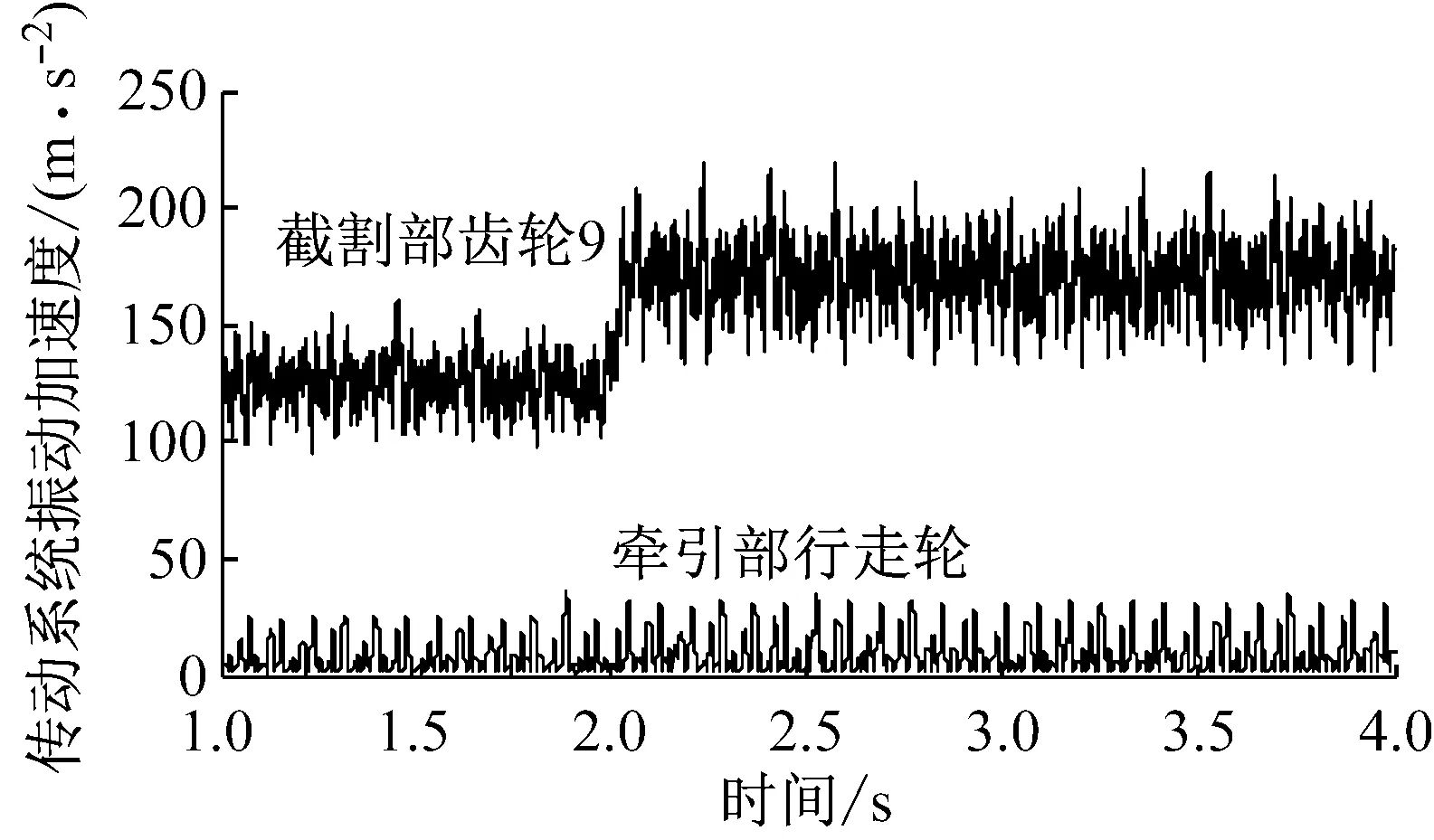

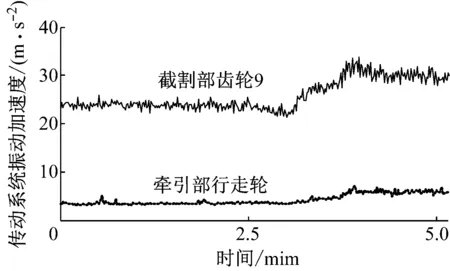

圖9所示分別為滾筒負載突變時截割部齒輪9(如圖1(a)中所指)和牽引部行走輪的振動加速度均方根值的變化。截割阻抗增大后,滾筒負載和牽引阻力均隨之增大,使截割部和牽引部傳動系統的振動加劇。表明通過監測電流和振動信號都可以反饋采煤機的負載狀態,當監測到系統過載時,應對采煤機進行調速降載以保護傳動系統。

圖9 滾筒負載突變時傳動系統動態特性

Fig.9 Dynamic behavior of the transmission systems during the sudden change of the drum load

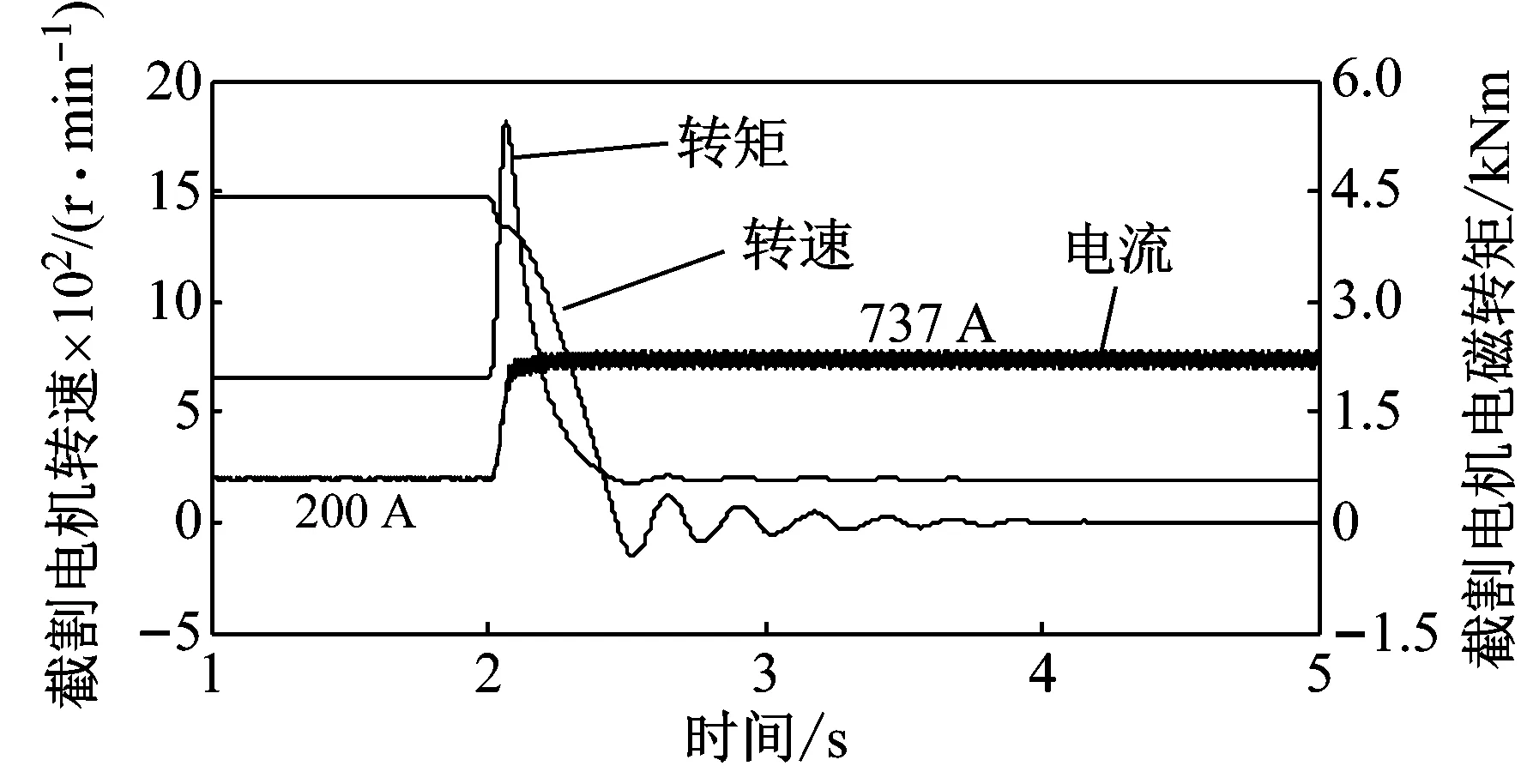

3.3 截割電機堵轉

圖10給出的分別是截割電機堵轉時電機的轉速、電磁轉矩和電流有效值、截割部齒圈-行星輪嚙合力及嚙合剛度。當煤層截割阻抗在2 s時由220 kN/m增大到660 kN/m后,負載轉矩超過了截割電機允許的最大過載轉矩,截割電機轉速和電磁轉矩快速下降,電流快速增大;在此過程中截割部傳動系統承受約0.5 s的極限載荷,這要求傳動系統具有足夠的過載能力。0.5 s后,截割電機轉速在零附近波動,使傳動系統發生雙邊沖擊現象;最終系統停止轉動,電機電磁轉矩和傳動系統內部載荷降低,但電流增大為原來的3.68倍。這與文獻[21]中異步電機堵轉仿真結果類似,驗證了本文結果的正確性。堵轉之后若不及時斷開截割電機的電源開關,電機有可能因電流過大而被燒毀,所以應在電路中裝設過流保護裝置。

(a) 截割電機的轉速、電磁轉矩和電流有效值

(b) 截割部齒圈-行星輪嚙合力和嚙合剛度

Fig.10 Electromechanical dynamic behavior of the system in the locked-rotor regime

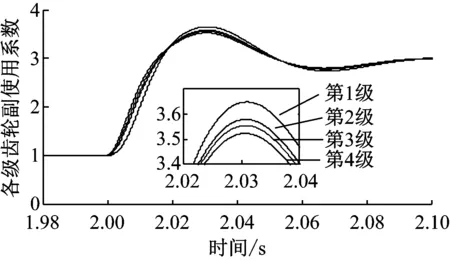

使用系數KA是考慮由于原動機和工作機械的載荷變動、沖擊、過載等對齒輪產生的外部附加動載荷的系數[22]。定義齒輪副的使用系數KA的計算式[23]為

(16)

圖11所示為滾筒受到沖擊載荷瞬間從電機端到滾筒端各級齒輪副的使用系數。可以看出,越靠近電機端,齒輪副的使用系數越大,表明高速級齒輪受滾筒上沖擊載荷的影響比低速級要大,因此在設計傳動系統時高速級應取較大的安全系數。

4 采煤機割煤試驗

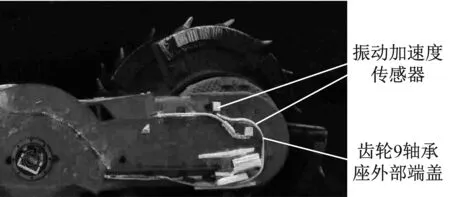

為驗證動力學仿真結果的正確性,在試驗用采煤機上進行截割試驗,利用煤層厚度突變來實現滾筒負載突變工況。試驗裝置及傳感器布置如圖12所示,在截割部齒輪9和牽引部行走輪的軸承座附近殼體上分別布置振動加速度傳感器,采用LMS Test.Lab數據采集系統實時采集振動信號,并對傳感器及數據采集裝置采取必要的防護措施。

圖11 沖擊瞬間各級齒輪副的使用系數

Fig.11 Application factors for every stage of gear pair in the impact moment

(a) 模擬負載突變的煤壁

(b) 振動加速度傳感器布置

圖13給出了通過電流傳感器讀取的截割電機和牽引電機電流以及測得的傳動系統振動加速度均方根值的變化曲線。煤層厚度增大后,截割電機電流變為原來的1.3倍,而牽引電機電流變為原來的1.1倍;表明截割部受外界擾動的影響比牽引部更大,與根據圖8所得結論一致。通過與圖8、圖9對比可知,仿真和試驗獲得的電信號和振動信號變化趨勢相似(幅值差別較大的原因:一是試驗用機和本文仿真對象機型的型號不同,二是考慮試驗成本,試驗時采煤機滾筒割煤深度較淺,而本文模擬的是滾筒滿負荷運行工況),驗證了本文所建截割-牽引耦合模型的可行性和仿真結果的正確性。

(a) 截割電機和牽引電機電流實測值

(b) 截割部和牽引部傳動系統振動加速度實測值

Fig.13 RMS current and vibration acceleration signals measured from the experiment

5 結 論

(1) 考慮電機電磁特性、煤層截割阻抗變化、傳動系統扭振、時變嚙合剛度和齒側間隙等因素,采用MATLAB /Simulink搭建了采煤機截割-牽引耦合系統機電動力學模型;仿真并分析了系統在啟動、滾筒負載突變和截割電機堵轉等瞬態過程中的機電動態響應特性,并進行采煤機割煤試驗驗證了仿真結果的正確性。

(2) 在截割電機啟動和堵轉過程中,電磁轉矩劇烈變化使電機和傳動系統之間發生強烈的耦合作用,導致傳動系統出現脫嚙、反沖等非線性沖擊現象,使傳動系統振動噪聲增大;為保護電機和傳動系統,應避免頻繁啟停電機,加設過流保護裝置,提高傳動系統的過載能力。

(3) 滾筒負載突變給采煤機系統帶來較大的外部沖擊,且沖擊載荷在截割部和牽引部之間相互傳遞,使整機傳動系統振動加劇;為保證系統可靠性,在設計采煤機傳動系統時,截割部應比牽引部取更大的使用系數,高速級齒輪應比低速級取更大的安全系數。

[1] 周久華,米林. 采煤機搖臂齒輪箱故障與可靠性分析[J]. 神華科技,2011, 9(3):39-41.

ZHOU Jiuhua, MI Lin. Ranging arm gearbox fault analysis of shearer and its reliability analysis [J]. Shenghua Technology, 2011, 9(3): 39-41.

[2] 宋相坤,胡俊,朱信平. 復雜地質條件下大功率采煤機行走系統常見故障與對策[J]. 煤礦機械,2014, 35(11): 288-290.

SONG Xiangkun, HU Jun, ZHU Xinping. Common faults and measures of high-power shearers running system under complex geological condition[J]. Coal Mine Machinery, 2014, 35(11): 288-290.

[3] 劉長釗,秦大同,廖映華. 采煤機截割部機電傳動系統動力學特性分析[J]. 機械工程學報,2016, 52(7): 14-22.

LIU Changzhao, QIN Datong, LIAO Yinghua. Dynamic analysis for the cutting electromechanical transmission system in the long-wall shearer[J]. Journal of Mechanical Engineering, 2016, 52(7): 14-22.

[4] 楊陽,鄒佳航,秦大同,等. 采煤機高可靠性機電液短程截割傳動系統[J]. 機械工程學報,2016, 52(4): 111-119.

YANG Yang, ZOU Jiahang, QIN Datong, et al. High reliability electromechanical-hydraulic short-range cutting transmission system of shearer[J]. Journal of Mechanical Engineering, 2016, 52(4): 111-119.

[5] 周笛,張旭方,楊周,等. 采煤機牽引部傳動系統動態可靠性分析[J]. 煤炭學報,2015, 40(11): 2546-2551.

ZHOU Di, ZHANG Xufang, YANG Zhou, et al. Vibration reliability analysis on tractive transmission system of shearer[J]. Journal of China Coal Society, 2015, 40(11): 2546-2551.

[6] 張業林. 采煤機搖臂傳動系統動力學及傳感器優化布置研究[D]. 徐州:中國礦業大學,2014: 26-46.

[7] 趙麗娟,田震. 薄煤層采煤機振動特性研究[J]. 振動與沖擊,2015, 34(1): 195-199.

ZHAO Lijuan, TIAN Zhen. Vibration characteristics of thin coal seam shearer[J]. Journal of Vibration and Shock, 2015, 34(1): 195-199.

[8] KHABOU M T, BOUCHAALA N, CHAARI F, et al. Study of a spur gear dynamic behavior in transient regime[J]. Mechanical Systems and Signal Processing, 2011, 25(8): 3089-3101.

[9] LIU C, QIN D, LIM T C, et al. Dynamic characteristics of the herringbone planetary gear set during the variable speed process[J]. Journal of Sound and Vibration, 2014, 333(24): 6498-6515.

[10] 韓如成,潘峰,智澤英. 直接轉矩控制理論及應用[M]. 北京:電子工業出版社,2012:31-35.

[11] 劉春生,于信偉,任昌玉. 滾筒式采煤機工作機構[M]. 哈爾濱:哈爾濱工程大學出版社,2010: 13-20.

[12] 王丹玉,王啟佳,孫維. 采煤機牽引速度的分析與選擇[J]. 煤礦機械,2012, 33(10): 195-197.

WANG Danyu, WANG Qijia, SUN Wei. Analysis and selection of shearer haulage speed[J]. Coal Mine Machinery, 2012, 33(10): 195-197.

[13] LIANG X, ZUO M J, PATEL T H. Evaluating the time-varying mesh stiffness of a planetary gear set using the potential energy method[J]. Proceedings of the Institution of Mechanical Engineers, Part C: Journal of Mechanical Engineering Science, 2014, 228(3): 535-547.

[14] KAHRAMAN A, SINGH R. Interactions between time-varying mesh stiffness and clearance non-linearities geared system[J]. Journal of Sound and Vibration, 1991, 146(1): 135-156.

[15] LIANG X, ZUO M J, HOSEINI M R. Vibration signal modeling of a planetary gear set for tooth crack detection[J]. Engineering Failure Analysis, 2015, 48(11): 185-200.

[16] GUO Y, PARKER R G. Analytical determination of back-side contact gear mesh stiffness[J]. Mechanism and Machine Theory, 2014, 78(4): 263-271.

[17] 張策. 機械動力學[M]. 北京:高等教育出版社,2008: 300-340.

[18] 聞邦椿,顧家柳,夏松波,等. 高等轉子動力學[M]. 北京:機械工業出版社,1999: 228-242.

[19] 續艷珍,王建民. 異步電動機起動過程中轉軸上的扭矩振蕩現象研究[J]. 中小型電機,2005, 32(5): 10-13.

XU Yanzhen, WANG Jianmin. Study on torsional torque oscillation in starting process of induction motor[J]. S&M Electric Machines, 2005, 32(5): 10-13.

[20] 顧繩谷. 電機及拖動基礎[M]. 北京:機械工業出版社,2007:111-115.

[21] 張強,王海艦,毛君,等. 刮板輸送機系統機電耦合模型及仿真分析[J]. 中國機械工程,2015, 26(23): 3134-3139.

ZHANG Qiang, WANG Haijian, MAO Jun, et al. Electromechanical coupling modeling and simulation analysis of scraper conveyor system[J]. China Mechanical Engineering, 2015, 26(23): 3134-3139.

[22] 聞邦椿. 機械設計手冊[M]. 北京:機械工業出版社,2014:47-48.

[23] WEI J, Lü C, SUN W, et al. A study on optimum design method of gear transmission system for wind turbine[J]. International Journal of Precision Engineering and Manufacturing, 2013, 14(5): 767-778.