某型飛機起落架機電液一體化可靠性分析

馮志杰,王煜陽,周 昊

(1.航空工業航宇救生裝備有限公司, 湖北 襄陽 441000;2.航空防護救生技術航空科技重點實驗室, 湖北 襄陽 441000;3.西北工業大學 力學與土木建筑學院, 陜西 西安 710072)

起落架系統為飛機起飛、著陸、滑行和地面停放提供支撐,同時也能吸收飛機在滑行和著陸過程中的振動和沖擊。由于現代飛機空地循環周期縮短,工作環境復雜,起落架系統在使用中發生失效的概率較高[1]。起落架系統的復雜性不僅僅是其運動機構復雜,并且還是由機械系統、控制系統、液壓系統,即機、電、液三部分組成,因此要對起落架系統進行可靠性分析就涉及到多學科耦合分析[2]。傳統的可靠性分析方法是對物理樣本進行可靠性實驗,無法完全考慮復雜機構和復雜工作環境的不穩定因素,另外,實驗成本高,周期長,實驗數據量少,失效概率低。目前普遍采用的可靠性研究方法是通過虛擬樣機計算進行仿真實驗得到仿真數據后再進行可靠性計算與分析,郭華新[3]利用ADAMS軟件和Matlab/Simulink軟件建立遙控武器站交流位置伺服系統模型,經過仿真計算,驗證了機電系統的可行性;朱德泉[4]提出了機電液一體化系統仿真優化一體化思想與實現方法,搭建了集成CATIA、ADAMS、ANSYS、AMESim、MATLAB等軟件的仿真平臺;王慧[5]建立了一種與計算機輔助設計、結構有限元分析、多體動力學分析和液壓控制分析等商用軟件進行聯合仿真分析的可靠性仿真試驗系統,并利用該系統對某起落架系統進行了可靠性仿真分析;侯志輝[6]利用了EASY5等軟件實現聯合仿真模擬了飛機武器艙門機電液系統。

本研究以某教練機的前起落架為例,根據其運動精度要求,利用ADAMS(機械系統)、AMESim(液壓系統)、Matlab(控制系統)建立機電液聯合仿真模型研究前起落架系統的運動性能,并用Monte Carlo法對獲得收起功能運動精度的仿真數據進行可靠性分析和靈敏度分析,得到了影響收起功能運動精度的主要設計參數,為起落架可靠性評估和維修保養提供了依據。

1 起落架系統機電液一體化建模

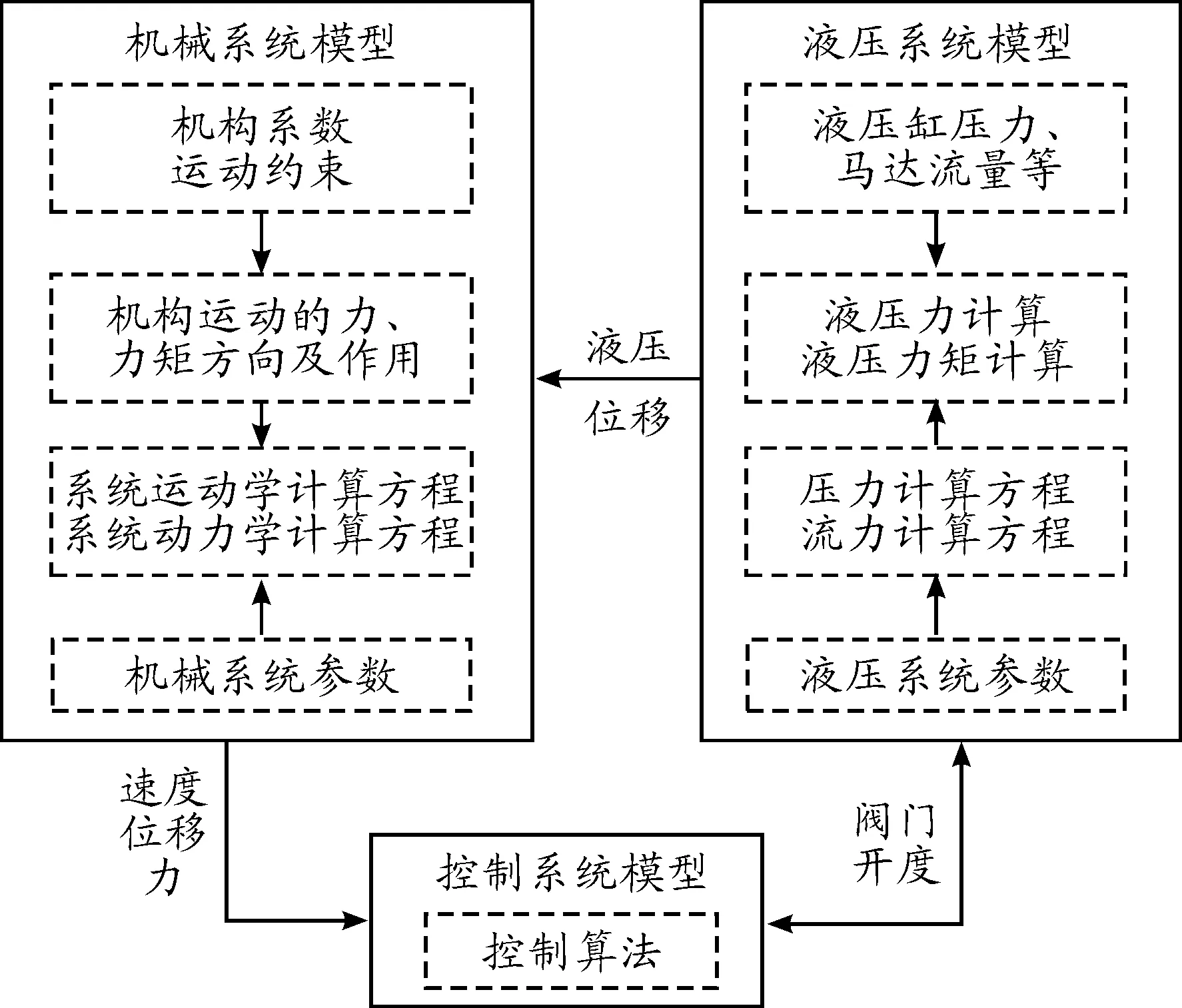

機電液系統劃分為機械、液壓、控制等3個子系統。機械子系統是若干個機器與機構及其附屬裝置組成的系統,由質量、剛度和阻尼各元素所組成,作用是執行作業,完成機構運動功能;液壓子系統是以油液作為工作媒介,利用油液的壓力能并通過控制閥門等附件操縱液壓執行機構工作的裝置,作用是為機械子系統提供動力,其輸出力與外載共同作用于機械子系統上;控制子系統是由被控制對象和控制裝置所構成,實時檢測機械子系統運動位移、速度、加速度等運動參數,依據系統的期望目標,采用合適的控制算法計算獲得實時控制的信號,調節液壓子系統輸出參數,以達到對機械子系統狀態控制的目的。大體上可以通過數據傳送和參數的關聯集成各個系統模型[7],各子系統之間參數關系如圖1所示。

圖1 機電液一體化系統各子系統之間的參數關系

對于一般飛機的起落架機電液系統,機械系統主要是起落架的收放機構,液壓系統包括油箱、油路、收放作動筒等液壓元件,控制系統主要是控制開關和反饋電路。起落架的收起步驟分以下7個步驟:

1) 控制開關處于“收起”位置,發出收起信號;

2) 收起信號經過繼電器開關進入液壓系統的電磁伺服閥;

3) 閥門接收到信號開啟,液壓源的供壓管路和作動筒開啟管路連通,液壓油經閥門進入筒腔;

4) 液壓油由于液壓差推動作動桿,作動筒收入,起落架收起,另外液壓油從另一端的回油管路經電磁閥流回油缸;

5) 當起落架緩沖支柱運動到既定角度時,角度傳感器檢測到緩沖支柱并經過反饋電路反饋給液壓系統;

6) 電磁伺服閥接收到角度反饋信號調節閥門開度直至到達既定角度,液壓系統停止工作;

7) 角度傳感器檢測到緩沖支柱運動到既定角度時,上鎖固定起落架,起落架收起完畢。

1.1 ADAMS機構模型建模

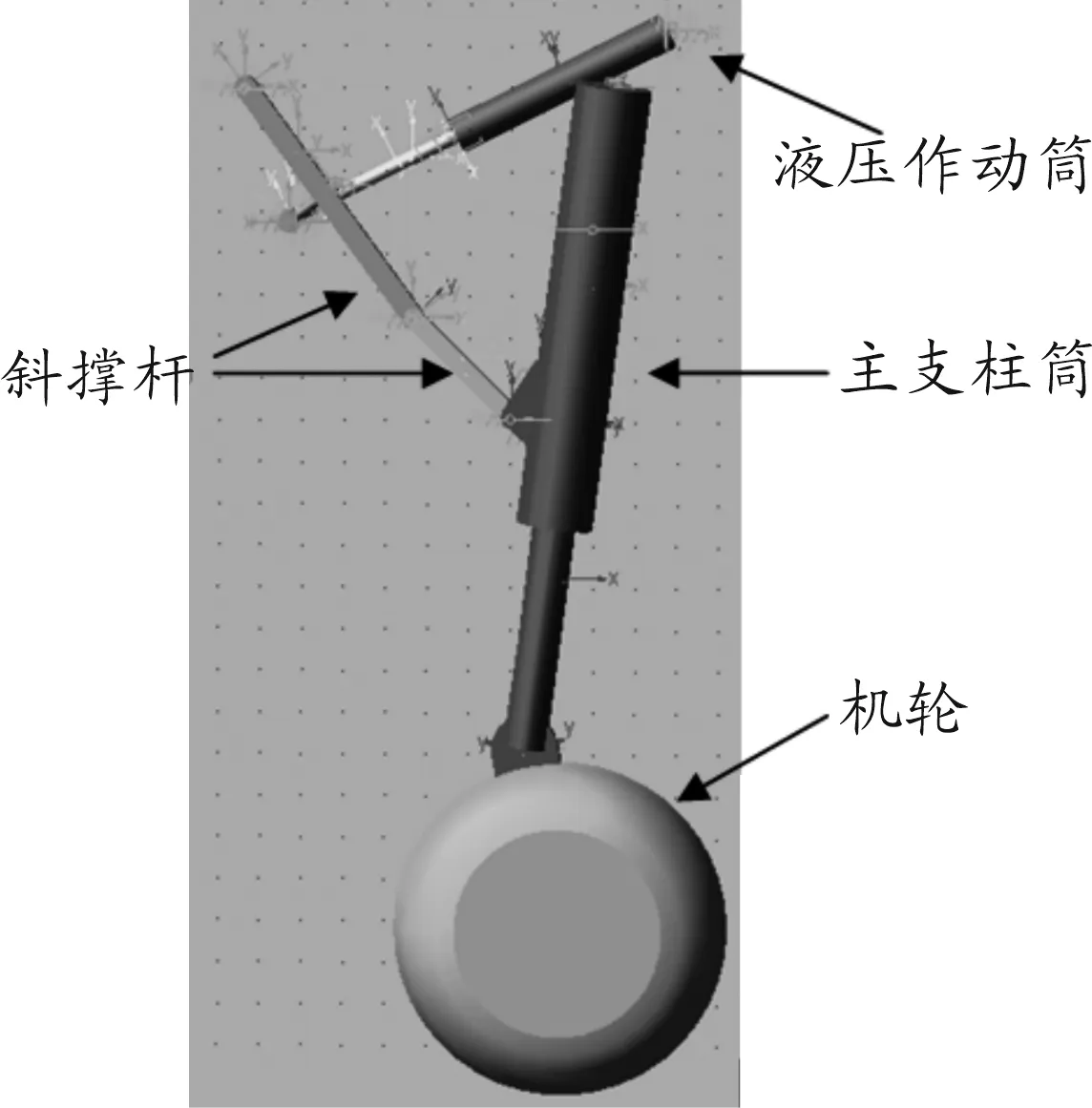

本研究根據某型教練機的前起落架機構運動原理,將起落架實際結構進行簡化。在建立起落架虛擬樣機模型時,保證仿真構件的幾何形體的質量、質心位置、慣性矩和慣性積同實際構件相同。某型教練機的前起落架機構主要由液壓作動筒、斜撐桿、主支柱筒和機輪組成,依據這些部件的實際幾何參數和工作性能指標,在多體動力學分析軟件ADAMS中建立了機構運動學和動力學仿真模型,如圖2所示。

圖2 前起落架簡化模型

1.2 AMESim液壓模型建模

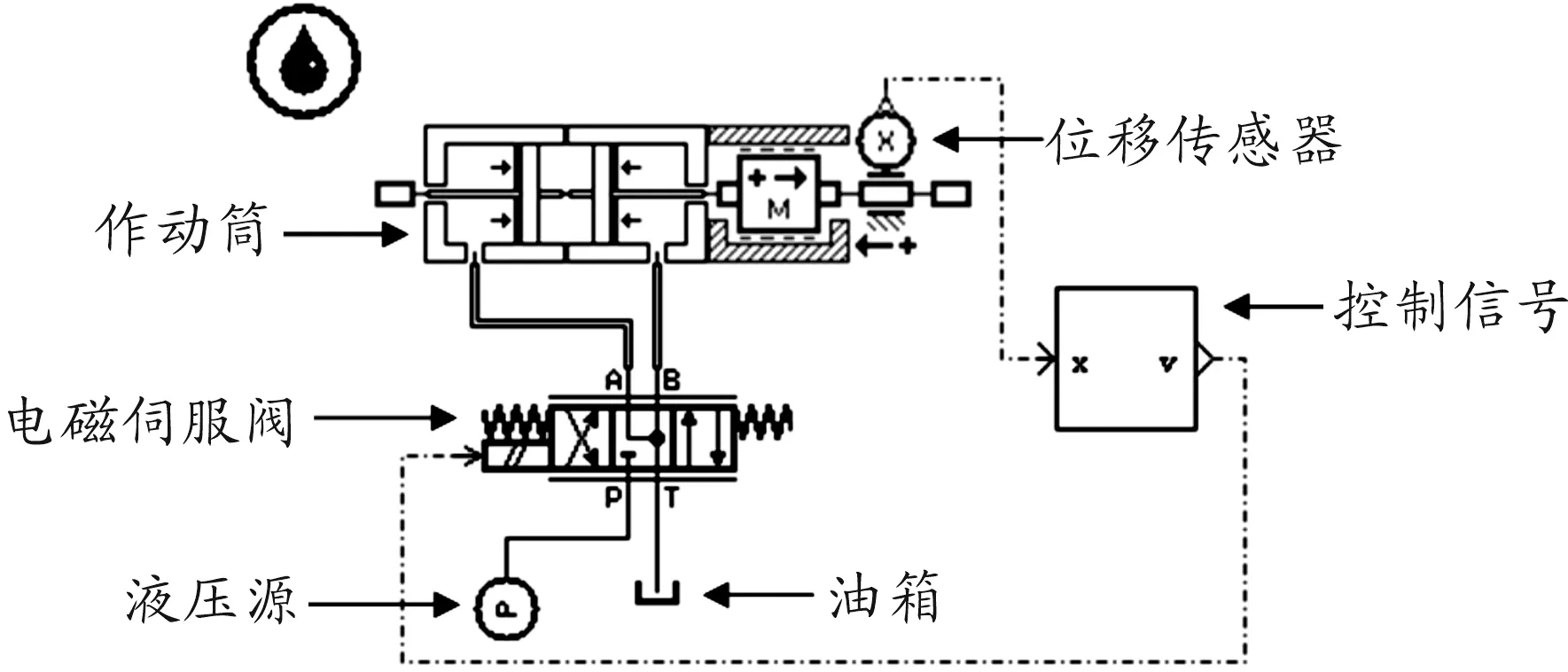

AMEsim軟件不需要建立復雜的方程,就可以快速、方便直觀地使物理模型直接轉換為實時仿真模型。目前,AMEsim軟件已經在液壓系統、傳動系統、冷卻系統、機電系統、制動系統以及燃油噴射系統等中得到了廣泛應用。面向工程應用的定位使得該軟件成為液壓、航空航天以及汽車等部門的理想選擇[8]。在AMESim中建立液壓系統功能圖(圖3)。如圖所示是起落架液壓系統的模型,主要由電磁伺服閥、液壓源、油箱、作動筒等組成。電磁伺服閥接收控制系統的輸入信號,控制閥門A、B、P和T的開關;閥門P和T連通液壓源P和油箱,控制液壓油輸出到活塞和回油到油箱,閥門A 、B連接作動筒,通過液壓差提供給作動筒液壓壓力;作動筒中的液壓油因為油壓壓差通過活塞作用輸出作用力;連接活塞的是一個質量塊,代表作動桿的質量;在質量塊邊上連接著一個位移傳感器,將位移信號作為輸出變量反饋到控制系統。

圖3 液壓系統功能框圖

1.3 Matlab/Simulink控制系統建模

Simulink的編程語言簡潔,能夠方便地實現控制算法;與主流的機械、液壓仿真軟件兼容性好,方便實現軟件間數據共享和互操作;提供了多種解算方法,可供用戶選擇使用[9]。因此,選擇Matlab/Simulink 軟件作為機電液一體化系統主仿真平臺,完成聯合仿真數據的交換與處理的主控軟件,即AMESim軟件完成液壓仿真,ADAMS軟件完成機械仿真,最終通過聯合仿真接口將數據匯集到Matlab/Simulink軟件中完成機電液系統的建模任務。

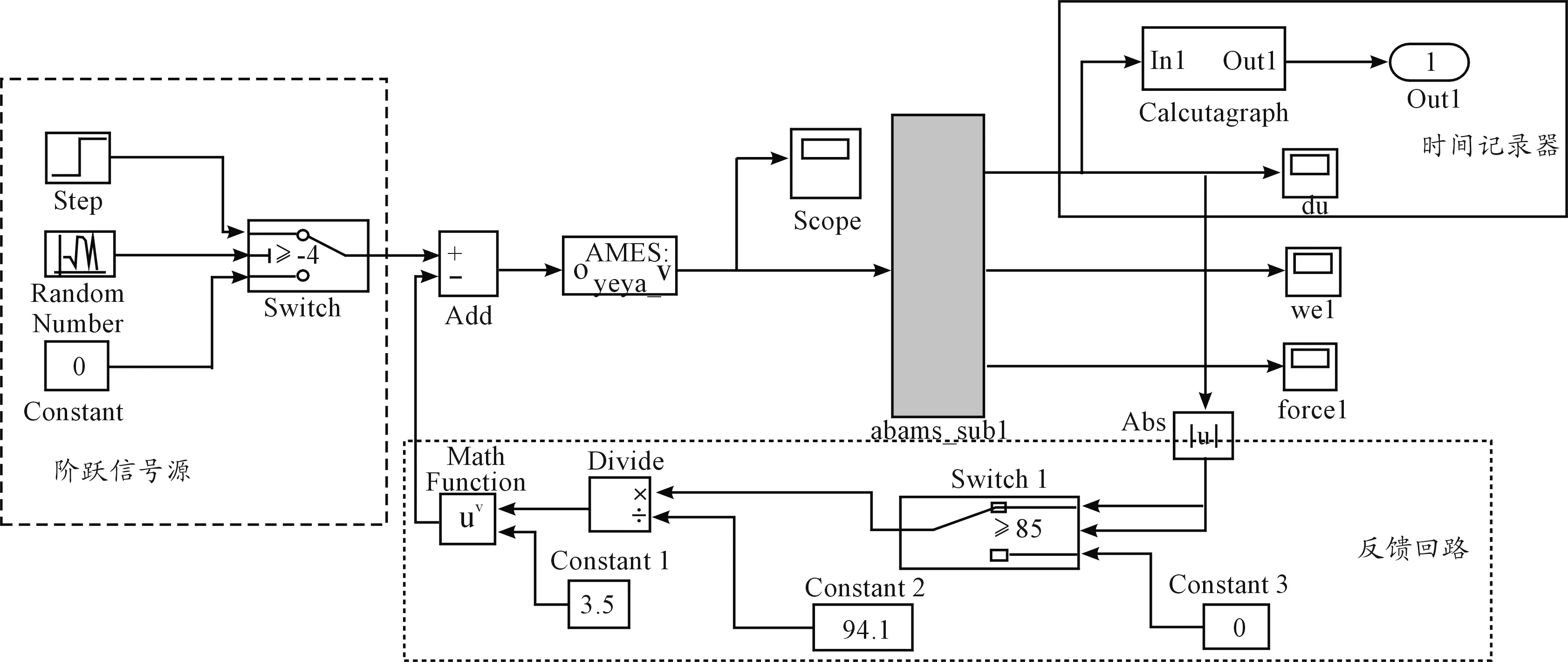

分別將ADAMS模型和AMESim模型參數化,并設定輸出場和輸入場。電信號控制作動筒的位移,達到運動精度的標準是起落架轉角,所以將作動筒的位移變量作為輸入場,起落架轉角和作動筒的力作為輸出場。將模型導入到Matlab/Simulink軟件中會自動生成相應的S函數,最后在 Simulink軟件中建立階躍信號源模塊、反饋回路模塊、時間記錄器模塊作為控制系統,并和機械系統ADAMS模塊、液壓系統AMESim模塊相連接得到如圖4所示的起落架機電液一體化聯合仿真模型。

圖4 起落架機電液仿真模型

2 起落架系統機電液一體化仿真分析

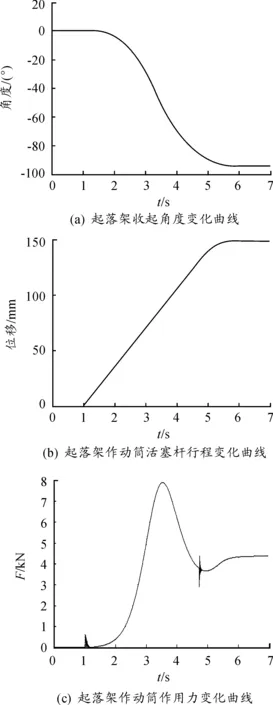

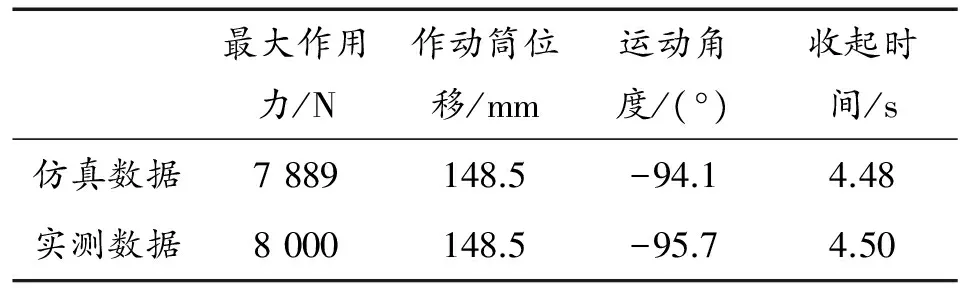

對于正常工作狀態下的飛機起落架系統(見圖4),控制系統產生控制開關信號,液壓系統接收該控制信號并輸出液壓作動筒的位移數據,機械系統接收位移數據并輸出起落架收起角度、作動筒位移、作動力3個重要觀測數據,時間記錄器記錄實時的角度變化數據并輸出到達指定角度的時間,反饋回路接收實時的角度變化數據并反饋給液壓系統,控制閥門的開度。為了驗證仿真模型的可行性,對起落架機電液系統仿真模型進行確定性分析。仿真7 s后得到3個輸出量的時間變化曲線(見圖5)。結合實際該起落架的收放實測數據,從圖5和表1中的數據可以看出聯合仿真結果基本符合技術要求,說明聯合仿真模型是可行的,符合實際情況。

圖5 起落架收起角度、作動筒活塞桿行程及其作用力變化曲線

表1 仿真結果數據

3 起落架系統機電液一體化可靠性分析

3.1 可靠度計算分析

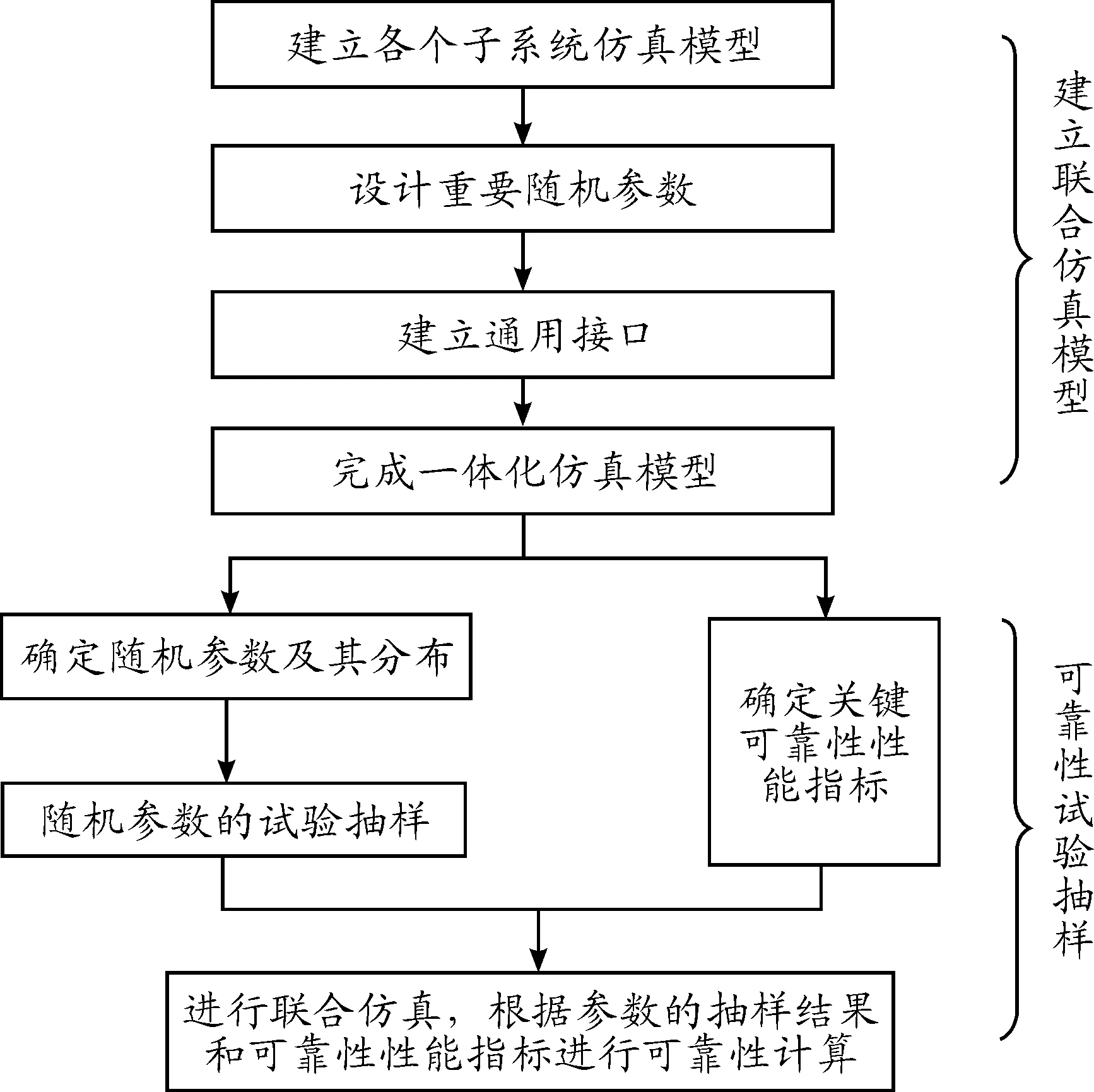

飛機起落架在復雜的工作環境下實現收放功能時,各個運動功能參數都具有一定的隨機性,比如變化的工作油壓、元件的尺寸公差等。這些隨機因素會導致起落架性能不確定,嚴重時會導致起落架收放失敗,因此需要對起落架開展功能可靠性分析。在實現了飛機起落架可靠性性能設計模型后,可以利用性能設計模型完成起落架收起等性能仿真分析。在起落架可靠性性能設計模型中加入可變因素后,使用Monte Carlo法進行可靠性分析,通過仿真實驗獲得系統設計參數與關鍵參數之間的抽樣點關系集合擬合方程,建立確定性關系。具體思路如圖6所示。

圖6 系統可靠性參數設計方案流程

對于飛機起落架完成收起過程進行可靠性分析,選擇液壓油的黏度、油壓、作動筒內徑3個因素作為機電液的重要設計參數,概率分布都選取正態分布,達到指定角度范圍的收起時間和作動筒最大作用力作為可靠性性能指標。

在起落架機電液系統中,液壓油的黏度、油壓、作動筒內徑具有一定的隨機性,會對液壓系統中的活塞作動桿的運動快慢產生影響,所以每次仿真結果到達指定角度范圍的收起時間是不一樣的。為了使起落架可靠、安全的在規定時間內收起,假設設計要求收起時間不能超過T0,最大作用力F。在多個失效模式情況下可靠性分析的Monte Carlo法采用并聯失效模式,建立起落架的極限狀態方程為:

(1)

式中:g1i和g2i分別為收起時間和最大作用力的功能函數;ti為飛機起落架收起時間;fi為最大作用力;i為第i次仿真。若g1i<0或g2i<0即認為起落架收起故障。

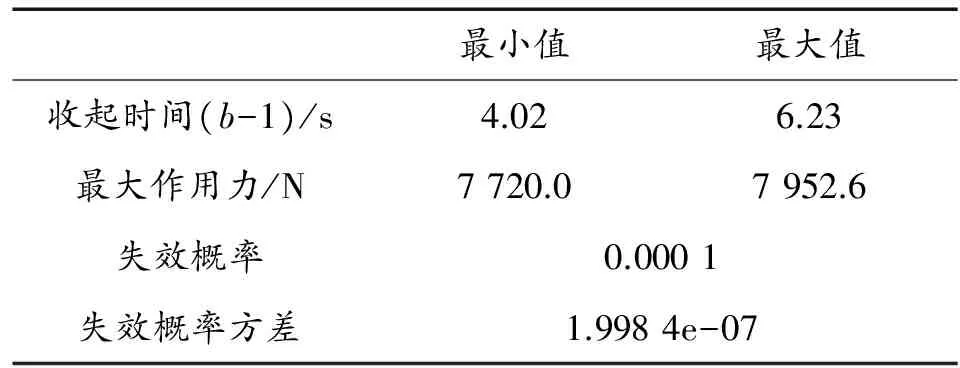

模型仿真5 000次模擬5 000次起落架收起過程,仿真結果見表3所示。

表2 參數設計

表3 可靠性分析結果

根據可靠性分析結果,可以看出在這5 000次仿真模擬過程中:

1) 主要的失效模式是起落架收起時間失效。作動筒最大作用力不超過8 000 N,一直都在安全域內。可見這3個參數的設定對起落架時間的影響較大,對作動筒作用力的影響較小。

2) 該模型的失效概率為0.000 1,可靠性較高,結構設計較為合理,出現故障的可能性較低。失效概率方差為1.998 4e-07,方差較小說明算法較為可靠。

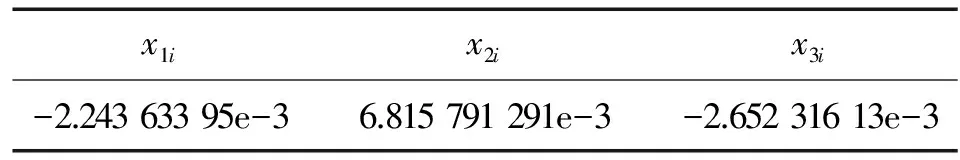

3.2 靈敏度分析

可靠性靈敏度計算主要是為了判斷各個參數對功能函數的影響大小,從而得到關鍵參數,為尋找運動機構的關鍵失效部位和失效模式提供依據。在很多具體的實際工程問題中,參數化密度分布的假設并不一定滿足,或是不同類別的參數之間存在相互關聯,因此不能把這種復雜的關系通過簡單的公式形式表達出來。鑒于上述多種原因,由于關于基本變量的功能函數G(x)未知并且可能比較復雜,難以用數值方法求解,這里采取多項式擬合可靠性的功能函數。根據可靠度計算結果,起落架系統收起功能的主要失效模式是起落架收起時間失效,因此對收起時間功能函數g1i(x)開展可靠性靈敏度分析。將式(1)中的收起時間功能函數g1i(x)二次項擬合:

g1i(x) =a0+a1x1i+a2x2i+a3x3i+a12x1ix2i+

(2)

其中:x1i表示液壓油壓;x2i表示作動筒內徑;x3i表示黏度系數;anm表示各項擬合系數。對起落架收放時間功能函數g1i(x)抽樣1 000次進行靈敏度計算,計算結果見表4所示。

表4 各項參數均值靈敏度

從表4數據分析,可以得到液壓油的黏度系數和油壓與靈敏度成負相關,即在適當范圍內,液壓油的黏度系數和油壓越大,起落架收放系統的可靠度越小,越容易出現故障;作動筒內徑與靈敏度成正相關,即在適當范圍內,內徑越大,起落架收放系統的可靠度越大,系統工作越穩定;在這3個參數中,作動筒內徑對模型運動精度可靠性的影響要大于其他兩個參數,應該是相對重點考慮的失效因素。

4 結論

本文建立了前起落架機電液一體化聯合仿真模型,開展起落架收放系統運動功能可靠性分析,根據分析結果認為某教練機起落架收放系統的收起功能可靠度較高,達到預定收起角度的時間是主要的可靠性失效模式。從靈敏度分析結果來看,液壓油的黏度系數和油壓與靈敏度成負相關,即在適當范圍內,液壓油的黏度系數和油壓越大,起落架收放系統的可靠度越小,越容易出現故障;作動筒內徑與靈敏度成正相關,即在適當范圍內,內徑越大,起落架收放系統的可靠度越大,系統工作越穩定;在這3個參數中,作動筒內徑對模型運動精度可靠性的影響要大于其他兩個參數,應該是相對重點考慮的失效因素。在日常維護中,應當定期清理作動筒,減小活塞與筒壁的摩擦磨損。

[1] 朱林,孔凡讓,尹成龍,等.基于仿真計算的某型飛機起落架收放機構的仿真研究[J].中國機械工程,2007,18(1):26-29.

[2] 崔洪新,馮柯,李煥良,等.基于Simulink的機電液系統虛擬樣機建模方法[J].計算機應用,2016,36(S2):129-131.

[3] 郭華新,赫雷,曹雛清,等.遙控武器站交流位置伺服系統控制及聯合仿真[J].兵器裝備工程學報,2016(6):10-15.

[4] 朱德泉.基于聯合仿真的機電液一體化系統優化設計方法研究[D].合肥:中國科技技術大學,2012.

[5] 王慧,喻天翔,雷鳴敏,等.運動機構可靠性仿真試驗系統體系結構研究[J].機械工程學報,2011,47(22):191-198.

[6] 侯志輝,童明波,楊波.基于EASY5的某型飛機武器艙門收放過程仿真[J].機床與液壓,2010,21(38):111-112.

[7] 馬長林,李鋒,郝琳,等.基于Simulink的機電液系統集成化仿真平臺研究[J].系統仿真學報,2008,20(17):4578-4581.

[8] 周加永,張昂,莫新民,等.基于AMEsim的先導式溢流閥建模與仿真[J].兵器裝備工程學報,2016(2):101-104.

[9] 趙建榮,江浩.某飛行器的機電液一體化仿真研究[J].微型機與應用,2014,33(23):75-80.