凸輪搖桿式擺動型玉米株間除草裝置設計與試驗

周福君 王文明 李小利 唐遵峰

(1.東北農業大學工程學院, 哈爾濱 150030; 2.中國農業機械化科學研究院, 北京 100083)

0 引言

相對于行間雜草,株間雜草與作物更接近[1],并將株間分割成不連續區域,因此機械株間除草作業難度更大、精度要求更高,目前主要靠人工完成[2-5]。除草裝置的性能直接影響機械除草作業的效率,現有的智能株間除草裝置根據其運動形式可分為擺動式和旋轉式及兩種方式的組合[6],擺動式除草裝置具有苗間覆蓋率高、控制簡單等優點,但其也存在作物保護區不可變等不足,旋轉式除草裝置具有運行穩定的優點,但其對精準控制要求更高,控制難度更大。

針對智能株間除草裝置,國內外已開展了一些相關研究。國外對智能草除草裝置的研究相對成熟且比較全面[7-11],其研究的機型包含了擺動式和旋轉式。國內胡煉等[12-13]設計了一種爪齒株間除草裝置,室內試驗表明,該裝置工作可靠,傷苗率小于8%。張朋舉等[14-15]設計了一種八爪式株間除草裝置,經試驗表明其傷苗率小于10%。張春龍等[16-17]設計了一種移動機器人平臺和三指手爪除草機械手,仿真結果表明,其除草率可達90%以上,但未見其室內和田間試驗報道。陳子文等[18]設計了一種行星刷式株間除草單體,通過軟件仿真,得到了其工作最優參數,田間試驗結果表明其工作性能可滿足作物除草要求。國內智能除草裝置的研究尚處于起步階段,且其研究大多是針對旋轉式除草裝置,而針對擺動式除草裝置的研究,國內鮮有報道。

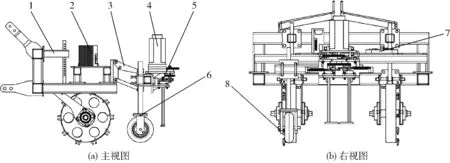

圖1 除草裝置試驗樣機結構圖Fig.1 Structure diagrams of prototype of weeding device1.機架 2.電動機驅動控制器 3.單體仿形裝置 4.伺服電機 5.凸輪搖桿式擺動型玉米株間除草裝置 6.單體限深輪 7.51單片機 8.霍爾接近開關

本文根據北方玉米苗期株間除草作業要求,設計一種凸輪搖桿式擺動型除草裝置。該裝置通過凸輪搖桿機構將電動機的旋轉運動轉化為除草刀的往復擺動,通過更換凸輪獲得不同大小的作物保護區,以具有更強的適應性。

1 整機結構與工作原理

1.1 整機結構

凸輪搖桿式擺動型玉米株間除草裝置的試驗樣機結構如圖1所示,其主要由機架、單體仿形裝置、凸輪搖桿式擺動型除草裝置、單體限深輪、伺服電機及控制器、單片機和霍爾接近開關等組成。其中凸輪搖桿式擺動型除草裝置由伺服電機驅動,且其用螺栓與單體仿形裝置固裝,單體仿形裝置通過U型螺栓固定在機架后部橫梁上,且能夠對側向位置進行調節,以適應不同的壟距作業;整機通過單體限深輪和霍爾接近開關檢測定位玉米苗的位置,單體限深輪與除草裝置固裝在一起,霍爾接近開關安裝在單體限深輪支架上,傳感器位置正對著單體輪輪轂側面,輪轂上均勻分布著磁鐵,磁鐵個數由單體輪周長確定,確保苗株間距是兩個磁鐵間距的整數倍。

1.2 工作原理

除草作業時,將整機與拖拉機掛接,使其除草裝置的兩除草刀分別位于株間玉米苗帶的兩側,隨機器前行,除草刀進行株間除草作業,當除草刀接近玉米苗時,位于單體限深輪上的霍爾接近開關發出脈沖信號,單片機處理信號將指令傳給電動機驅動器使電動機旋轉;旋轉的電動機帶動除草裝置上部的主軸旋轉,通過一對相互嚙合的齒輪將動力分別傳給下部的兩個凸輪,兩凸輪分別推動擺桿旋轉,通過與其固裝的刀軸使兩除草刀分別向后方擺動避苗;除草裝置越過玉米苗后,在拉簧拉力的作用下兩刀齒回位,完成一次避苗動作。

2 關鍵部件設計及參數確定

凸輪搖桿式擺動型株間除草裝置主要由主軸、支座、主動齒輪、從動齒輪、從動軸、回位拉簧、凸輪、擺桿、刀軸、除草刀等部件組成,如圖2所示。其中凸輪通過定位螺栓分別與主、從動軸固裝,刀軸與擺桿固裝,且刀軸上開多個定位孔以方便調節裝置的作業高度和刀齒的入土深度,以適應不同時期玉米的除草作業要求,除草刀通過沉頭螺栓與刀軸固連。

圖2 凸輪搖桿式擺動型玉米株間除草裝置結構圖Fig.2 Schematic diagram of cam rocker swing intra-row weeding device1.主軸 2.主動齒輪 3.擺桿 4.凸輪 5.刀軸 6.除草刀 7.從動齒輪 8.支座 9.回位拉簧 10.從動軸

2.1 除草刀設計

2.1.1 主要結構尺寸設計

如圖3所示,除草刀主要結構尺寸包括刀寬L1,除草刀回轉中心與刀尖距離L2和至刀背距離L3。

圖3 除草刀結構參數示意圖Fig.3 Structural parameters sketch of weeding knife1.玉米苗 2.除草刀 3.玉米壟臺

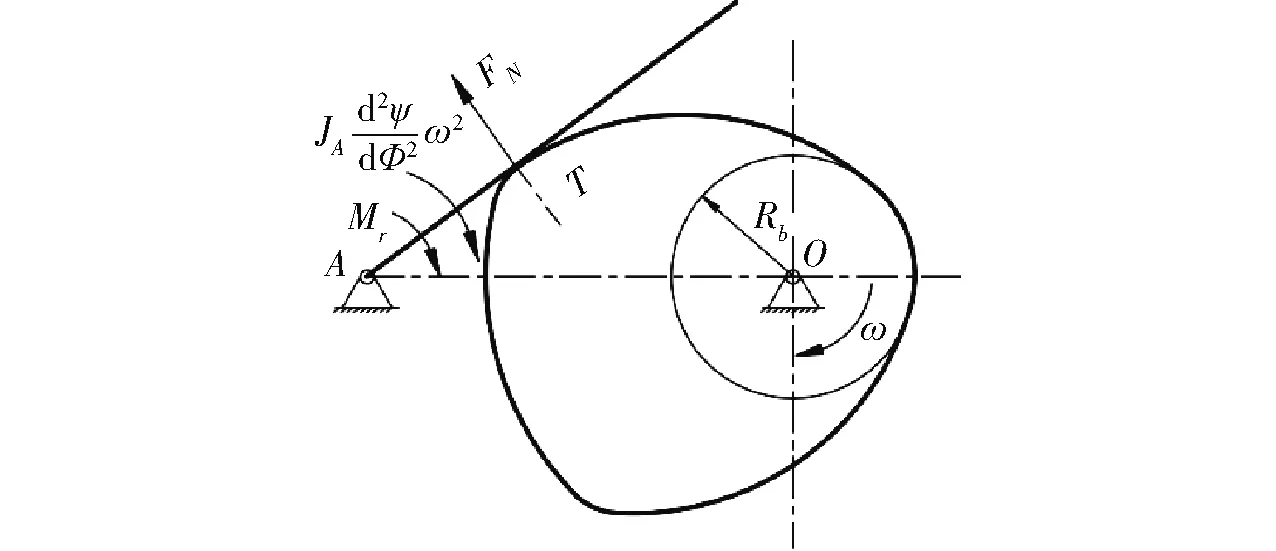

除草刀寬度的選取對除草作業效果的影響較大,寬度過小會降低苗間覆蓋率,從而降低除草率,寬度過大則會增加能耗,根據經驗,一般取l/2≤L1≤l,l為壟臺寬度,我國北方玉米小壟種植的壟臺寬度一般為180 mm左右,因此綜合考慮取L1=0.6l=108 mm。合理的選擇除草刀回轉中心位置可有效降低其擺動過程中的阻力矩,取l/4 2.1.2 切刃曲線設計 除草裝置采用一對對稱安裝的除草刀作為除草執行部件,且兩除草刀均設置為定刀,其除草原理是隨機器前行,通過刀與地面之間的相對運動將雜草幼苗從根部切段或拉斷。同時為了降低能耗及防止刀尖纏草,除草刀作業過程中應保持一定的滑切作用,使草根在被切時能沿刃口滑動以便于切斷或沿刀尖滑落,本文切刃曲線設計上采用近似旋耕刀的阿基米德螺線式曲線。其曲線方程為 r=r0(1+Kθ) (1) 式中r——曲線上任意一點的極徑,mmr0——曲線起點極徑,mmK——靜態滑切角正切值與極徑的比例系數θ——曲線上任一點的極角,rad 參照文獻[19],最終確定r0為120 mm,K取0.8。 由于除草刀在作業過程中需長期與土壤及作物根系接觸,因此材料上選用耐磨性較好的45號鋼并經表面熱處理使其硬度達到HRC45;為防止除草刀在熱處理時產生彎曲變形,除草刀不宜過薄,根據文獻[19],本文設計除草刀的厚度為8 mm。 由上述對除草裝置工作原理的分析可知,凸輪機構的參數設計對除草性能影響較大,除草裝置的避苗運動軌跡直接由凸輪輪廓曲線所決定,本文采用解析法設計凸輪輪廓曲線,其基本思路:根據除草裝置避苗運動要求,合理的分配凸輪運動角,確定擺桿的最大位移;選擇合適的凸輪運動規律,確定凸輪機構基本參數;根據凸輪機構基本參數和運動方程,計算并得到滿足要求的凸輪輪廓曲線。 2.2.1 凸輪機構運動角及最大位移確定 在東北農業大學香坊農場實驗基地,隨機抽取中耕期的玉米苗30株,對其土下20 mm處根系幅寬進行測定,計算玉米土下20 mm處根系的平均寬幅為46 mm,為防止傷根,作物保護區的直徑取d1=60 mm。為了降低傷苗率,在避苗過程中兩除草刀最大張開距離L應不小于作物保護區直徑d1(圖4),本文取L=d1。通過作圖法計算可得除草刀最大擺動角度為π/4,則凸輪機構最大位移為ψm=π/4。 圖4 凸輪機構最大張角示意圖Fig.4 Maximum angle of cam mechanism 根據株間除草作業要求,將凸輪搖桿式擺動型除草裝置的避苗運動軌跡設計為“菱形”,如圖5b所示,則其避苗運動過程由3個階段組成:BC段為裝置接收到避苗指令后,刀齒向后擺動過程;CD段為刀齒保持在最大位移處,裝置越過玉米苗過程;DE段為裝置越過玉米苗后,刀齒回位過程。凸輪機構的運動也對應3個工作段:推程段、遠休止段、回程段,為了增強機構運行的穩定性及減小加速度突變,增設凸輪近休止工作段;因此凸輪的運動角由推程運動角φ、回程運動角φ′、遠休止角φs、近休止角φ′s組成,如圖5a所示。 圖5 凸輪工作段及在避苗軌跡上對應的位置Fig.5 Work sections of cam and corresponding location on trapping trajectory 進一步分析除草裝置避苗運動軌跡可得其設計要求主要有 (2) 同時有 (3) 式中v0——除草裝置前進速度,m/sω——凸輪的角速度,rad/sSCD——凸輪轉過遠休止工作段,除草刀前進的距離,m SFB、SEF′——凸輪轉過近休止工作段一半,除草刀前進的距離,m 將式(3)代入式(2)可求得5π/24<φs<3π/8,φ′s<φs。同時凸輪各工作段區間劃分應遵循以下原則:盡量增大凸輪推程區間,保證除草刀及時、穩定的張開;凸輪由推程工作段緩慢的過渡到回程工作段,保證除草刀已完全越過玉米苗;凸輪由回程工作段快速過渡至推程工作段,以增加除草裝置的苗間覆蓋率,增加除草效率。根據避苗軌跡分析及上述原則最終確定凸輪近休止角為11π/36,推程運動角為2π/3,回程運動角為2π/3,遠休止角為13π/36。 2.2.2 凸輪運動規律選擇及基本參數確定 為了使凸輪運動的更加平穩,減小凸輪與擺桿之間的剛性、柔性沖擊,凸輪采用正弦加速度運動規律,擺桿位移的計算公式為 (4) 式中Φ——凸輪運動角,radψ——凸輪機構擺角,rad 根據凸輪運動規律可確定凸輪機構基本參數,凸輪機構基本參數為凸輪基圓半徑Rb和機構中心距LOA。 合理設計凸輪機構的中心距,可有效減小機構運行的法向推力,如圖6所示,Mr為擺桿的工作負荷,FN為凸輪輪廓與擺桿之間的法向推力,JA為擺桿繞擺動軸心的轉動慣量,LAT為擺桿轉動中心與凸輪切點之間的距離,根據文獻[20],凸輪機構中心距的建議計算公式為 (5) 圖6 凸輪機構基本參數Fig.6 Basic parameters of cam mechanism 由式(5)可知,凸輪機構的中心距與擺桿工作負荷、機構最大角位移及從動件基本尺寸都有關系,因此綜合考慮凸輪運行不失真及機構整體尺寸設計要求,本文設計LOA=63.5 mm。 保證平底從動件凸輪的輪廓處處外凸是選擇其基圓半徑的基本條件[20],即凸輪的曲率半徑Rk應滿足Rk≥0恒成立。 (6) 其中 (7) 應用一維搜索計算方法,求得Rk=0時的基圓半徑Rbmin=35 mm,則本文基圓半徑Rb取37 mm。 2.2.3 凸輪機構輪廓曲線的設計 如圖7,以O為坐標原點,建立坐標系xOy。 圖7 凸輪機構輪廓曲線設計Fig.7 Design of contour curve of cam mechanism 由上述從動件運動規律及凸輪的基本尺寸,可根據反轉法得出凸輪在坐標系中的輪廓極坐標計算公式 (8) 其中 LOB1=LOAsin(ψb+ψ) (9) (10) 式中θK——凸輪廓線的極角ρK——凸輪廓線的極徑 將從動件運動角參數和相應的凸輪轉角Φ代入式(8),可以得到凸輪輪廓的坐標值,其加工實物如圖8所示。 圖8 凸輪實物圖Fig.8 Picture of cam 2.2.4 凸輪機構擺桿長度設計 合理的擺桿長度可減小除草裝置的縱向尺寸,并能提高裝置的運行效率。 根據文獻[20],擺桿最小工作長度應滿足 (11) 且擺桿邊緣點至軸心的距離也應滿足 (12) 將相關數據代入式(11)、(12),最終確定擺桿長度為65mm。 避苗過程中,除草刀的運動由張開-過苗-回位3部分組成,除草刀張開、回位運動過程為隨機器前進和除草刀繞自身刀軸順時針轉動的合成,除草刀越過玉米苗運動過程為勻速直線運動。選刀尖點M為研究對象,以除草刀轉動中心(刀軸位置)為坐標原點,機器前進方向為x軸正方向,建立除草刀運動數學模型如圖9所示,則除草刀避苗動作的3個運動過程中,刀尖M點的軌跡方程為: 除草刀張開過程 (13) 除草刀越過玉米苗過程 (14) 除草刀回位過程 (15) 式中 ρ——M點的極徑,mθ0——初始位置時M點和坐標原點連線與x軸方向的夾角,rad θ1——刀齒張開到最大位置時M點極徑與x軸方向的夾角,rad ω1——除草刀旋轉角速度,rad/s s0——從初始位置到完全張開過程中,除草刀轉動中心的位移,m s1——除草刀越過玉米苗過程中,其轉動中心的位移,m t——時間,s 圖9 除草刀運動學分析Fig.9 Kinematic analysis of weeding knife 由式(13)~(15)可知,除草刀避苗過程中刀尖M點的運動軌跡由機器前進速度、除草刀旋轉角速度和除草刀形狀所決定。當給定除草刀刀刃曲線方程后,改變機器前進速度和除草刀旋轉角速度可改變除草刀的運動軌跡,以增加株間除草覆蓋范圍。將上述公式分別對時間求導,可得3個運動階段刀尖M點的絕對速度 (16) 式中 va1——除草刀張開過程中,刀尖M點的絕對速度 va2——除草刀越苗過程中,刀尖M點的絕對速度 va3——除草刀回位過程中,刀尖M點的絕對速度 由式(16)可知,除草刀刀尖M點的絕對速度與除草刀的形狀及運動參數均有關,根據文獻[21]和室內預試驗,除草刀的絕對速度對除草率和傷苗率兩個指標的影響較大,隨著速度的增大,除草刀對表土的沖擊力變大,除草效果變好,但傷苗率增加,一般其絕對速度不應大于4m/s[21],智能除草裝置的前進速度一般取0.6~1m/s,ρ為0.071m,θ0為11π/180,θ1為13π/45,將上述參數代入式(16),最終確定除草刀旋轉角速度為(13π/3~5π)rad/s,則經單位換算得到其轉速為130~150r/min。 除草裝置避苗過程中,彈簧剛度參數影響除草刀的回位狀態,為合理的選擇彈簧剛度參數范圍,需要確定彈簧拉力的取值范圍,因此本文對除草刀進行受力分析。除草刀回位過程中,其受力如圖10所示。 圖10 除草刀受力分析圖Fig.10 Force analysis diagram of weeding knife 其中M1為彈簧拉力提供的回位力矩,其計算式為 M1=kΔxLa (17) 式中 k——彈簧剛度,N/mmΔx——彈簧形變量,mmLa——擺桿長度,m Mf為除草刀受到的阻力矩,其計算公式為 Mf=pd (18) 式中 p——除草刀的工作阻力,Nd——除草刀形心和轉動中心之間的距離,m 除草刀轉動回位過程中,其工作阻力是波動的、隨機的,分析起來比較困難,根據文獻[22-23],本文對其進行簡化處理,其計算式為 (19) 式中 f——除草刀與土壤的綜合摩擦因數 G——除草單體的重量,Na——耕深,mb——工作幅寬,mμ——靜態阻力系數,N/m2ε——動態阻力系數,N·s2/m4 為使除草刀及時回位,應該滿足 M1≥Mf (20) 因此,將式(17)~(20)整理得 (21) 根據除草裝置空間結構設計原則,彈簧變形量Δx的取值應該滿足0<Δx<47mm;f一般取0.3~0.6,本文取0.5;μ為與土垡變形、切割阻力有關的系數,一般粘性土壤μ取40 000N/m2;ε為土垡運動、翻轉,與耕深和幅寬有關的系數,其值變化范圍較大,本文近似取4 000N·s2/m4;v0為機器前進速度,取0.8m/s;耕深a取0.015m,工作幅寬b取除草刀長度0.108m;除草單體重量G取400N,La為0.065m;d取0.012m,將上述參數代入式(21)可初步確定彈簧剛度k的取值范圍,并在進一步預實驗的基礎上,最終本文選擇3種相同材料(65Mn)的圓鉤螺旋拉伸彈簧,其絲徑分別選4、5、6mm,其具體參數如表1所示。 表1 彈簧參數Tab.1 Parameters of spring 試驗材料為播后30 d左右的玉米苗及其伴生雜草,玉米品種為龍玉919;為模擬玉米田實際中耕除草作業環境,將東北農業大學校內試驗田中中耕期的玉米苗及雜草轉移到土槽試驗臺上,轉移過程中始終保持足夠多的土壤裹覆玉米苗及雜草根部周圍,保證根系生長環境與田間一致,經測定玉米苗的平均株高為217 mm,平均莖粗為10.4 mm。 試驗裝置主要由試驗臺車、試驗樣機、土槽等組成。其中試驗臺車為TCC-Ⅲ型計算機監控輔助測試試驗車,其采用全液壓四輪驅動,可在0~8 km/h范圍內調速,其液壓系統控制調節工作部件的入土深度;臺車與機架采用牽引方式連接。伺服電機選擇臺州晶品自動化設備科技有限公司的伺服電機套裝(電機型號:130ST-M15025型,驅動器型號:AASD-30A),電機額定轉速為2 500 r/min,額定功率3.8 kW,額定力矩15 N·m;單片機選擇51單片機,霍爾接近開關為NPN型,型號為NJK5002C。 采用單體地輪和霍爾接近開關測量除草裝置前進的距離,并將信息發送給單片機,單片機通過計算除草裝置與目標作物之間的相對位置,發送指令給伺服電機;參照文獻[12-13],設計其控制方法為:若當前位置x與目標避讓作物的位置px滿足50 mm 圖11 除草裝置控制程序流程圖Fig.11 Diagram of control program for intra-row weeding machine 試驗地點為黑龍江省農業機械工程科學研究院土槽試驗室,試驗土槽全長30 m,寬5 m;試驗臺車土壤類型為典型東北黑壤土,土壤含水率12.8%~18.5%,0~8 cm平均土壤硬度0.56 MPa,試驗玉米苗栽種株距為250 mm,試驗時將土槽分為測試區和緩沖區,中間段10 m為測試區,用于采集試驗數據;測試區兩端各5 m為緩沖區,用于臺車啟停緩沖。試驗現場如圖12所示。 圖12 土槽試驗Fig.12 Soil bin test1.試驗臺車 2.電源 3.機架 4.51單片機 5.伺服電機 6.凸輪搖桿式擺動型玉米株間除草裝置 7.霍爾接近開關 對凸輪搖桿式擺動型株間除草裝置的作業性能加以研究,通過試驗設計的方法,旨在找出3個試驗因素的最優水平組合,使作業性能最好。選擇彈簧剛度、前進速度和除草刀轉速為試驗因素,根據理論分析和單因素預試驗結果,確定其各因素的取值范圍:機器前進速度0.6~1.0 m/s,除草刀轉速130~150 r/min,彈簧剛度30~60 N/mm;其因素水平如表2所示。選擇除草率和傷苗率為試驗指標,用L9(34)正交表來安排試驗,為了控制試驗誤差,保證試驗精度,每次試驗前苗間雜草分布規律相同,進行9組試驗,如表3所示,其中A、B、C為因素水平值。 表2 試驗因素水平Tab.2 Factors and levels of test 表3 試驗方案結果與極差分析Tab.3 Results of experiment and range analysis 株間除草率和傷苗率的計算公式為 (22) 式中η1——株間除草率,%Qz——作業前測試區株間雜草數Hz——作業后測試區株間雜草數η2——株間傷苗率,%Mz——作業前測試區玉米苗總數Ms——作業后傷苗及埋苗數 由表3可知各因素對除草率和傷苗率的影響情況。通過對試驗結果的極差分析,得到影響除草率的主次順序為B、A、C,各因素的最優水平分別為A1、B3、C3,則最優組合為B3A1C3。同理,影響傷苗率因素的主次順序為B、C、A,各因素的最優水平分別為A3、B1、C3,則最優組合為B1C3A3。 通過方差分析[24],對各因素影響除草率和傷苗率進行顯著性檢驗,如表4和表5所示。 由表4、5可知,作業速度對除草率和傷苗率影響均顯著;彈簧剛度對除草率和傷苗率影響均極顯著;除草刀轉速對除草率和傷苗率影響均顯著,這與極差分析的主次因素結論一致。 表4 除草率方差分析Tab.4 Variance analysis of weeding rate 注: * 表示顯著(p<0.05),** 代表極顯著(p<0.01),下同。 表5 傷苗率方差分析Tab.5 Variance analysis of injury rate 根據苗間除草裝置作業性能要求,各試驗指標分析所得優水平組合不盡相同,為了達到兼顧平衡各項指標的目的,采用綜合加權評分法進行分析,以選出令各項指標都盡可能最優的組合[25-26]。考慮到3個因素對衡量指標的重要程度,以100分作為總“權”,除草率和傷苗率各為50分,試驗的綜合加權結果如表6所示。 通過表6分析得出各試驗因素對試驗指標(除草率、傷苗率)影響的最優組合,影響各因素大小順序為B、A、C,各因素最佳水平組合為B3A1C1,即作業速度為0.6 m/s,彈簧剛度60 N/mm,除草刀轉速130 r/min。 表6 綜合加權結果Tab.6 Result of integrated weighted 由于綜合優化的最優水平組合并不在正交試驗方案中,為了檢驗最優組合對除草裝置實際工作性能的影響,同時進行與傳統苗間除草裝置進行對比試驗,將最優組合B3A1C1進行3次重復試驗,試驗結果見表7。試驗中傳統苗間除草裝置為我國北方玉米、大豆田中廣泛應用的旋轉鋤式苗間除草裝置,試驗地點為東北農業大學校內試驗田;將凸輪搖桿式擺動型株間除草裝置的試驗結果與正交試驗結果對比可知,除草裝置采用B3A1C1組合作業性能最優,故最優水平組合:作業速度為0.6 m/s,彈簧剛度60 N/mm,除草刀轉速130 r/min。根據對比結果發現,凸輪搖桿式擺動型株間除草裝置的除草率高于傳統除草裝置,且其傷苗率和傳統除草裝置相比也有明顯的降低,因此該裝置具有較優的除草性能。 表7 驗證及對比試驗結果Tab.7 Validation and comparison test results (1)設計了一種凸輪搖桿式擺動型株間除草裝置,并對裝置關鍵參數進行了設計,采用L9(34)正交表進行試驗,利用統計分析軟件對正交試驗結果進行分析,得到:作業速度和除草刀轉速對除草率和傷苗率影響均為顯著,彈簧剛度對除草率和傷苗率影響極顯著。 (2)由綜合加權評分法確定凸輪搖桿式擺動型玉米株間除草裝置的最佳水平組合為:彈簧剛度為60 N/mm、前進速度為0.6 m/s、除草刀轉速為130 r/min,并進行試驗驗證,得到除草率為89.8%,傷苗率為2.1%。通過與傳統除草裝置進行對比,確定其具有較優的作業性能。 1 GRIEPENTROG H W,DEDOUSIS A P.Mechanical weed control[M]∥Dedousis A P,Bartznas T.Soil engineering: soil biology,2010: 171-179. 2 FRASCONI C, FONTANELLI M, RAFFAELLI M, et al. Design and fullrealization of physical weed control(PWC) automatedmachine within the RHEA project[C]∥Proceedings of International Conference of Agriculture Engineering, 2014, C0705. 3 PERUZZI A, RAFFAELLI M, FRASCONI C, et al. An innovativeautonomous groud mobile uint for precision physical weedcontrol[C]∥Proceedings of International Conference of Agriculture Engineering CIRG-Ageng 2012, 2012, C1842. 4 PEREZ-RUIZ M, SLAUGHTER D C, FATHALLAH F A, et al.Co-robotic intra-row weed control system[J]. Biosystems Engineering, 2014, 126: 45-55. 5 CHARLES N, MERFIELD. Precision ag for ecological farming systems[C]. LandWISE Conference2010: Know your farm-with precision ag,2014. 6 陳子文,張春龍,李楠,等. 智能高效株間鋤草機器人研究進展與分析[J]. 農業工程學報,2015,31(5):42-46. CHEN Ziwen, ZHANG Chunlong, LI Nan, et al. Study review and analysis of high performance intra-row weeding robot[J].Transactions of the CSAE, 2015, 31(5): 42-46. (in Chinese) 7 O’DOGHERTY M J,GOWIN R J,DEODSIS A P,et al.A mathematical model of the kinematic of a rotating disc for inter-and intra-rowhoeing[J]. Biosystems Engineering,2007,96(2):169-179. 8 BONTSEMA J,AAAELT C J,LEMPENS P W J,et al.Intra-row weed control—a mechatronics approach[C]∥1st IFAC Workshop on Control Applications and Ergonomics in Agriculture,1998. 9 DEDOUSIS A P. An investigation into the design of precision weeding mechanisms for inter and intra-row weed control[D]. Silsoe:Cranfield University, 2007. 10 HOME M. An investigation into the design of cultivation systems for inter-and intra-row weed control[D].Silsoe:Cranfield University,2003. 11 KEPER R A, BAINER R, BARGER E L. Selective mechanical or chemical thinning[M]∥Principles of fram machinery. Westport: Westport Conn, 1978: 255-257. 12 胡煉,羅錫文,嚴乙桉,等. 基于爪齒余擺運動的株間機械除草裝置研制與試驗[J]. 農業工程學報,2012,28(14):10-16. HU Lian, LUO Xiwen, YAN Yian, et al. Development and experiment of intra-row mechanical weeding device based on trochoidmotion of claw tooth[J].Transactions of the CSAE,2012,28(14):10-16.(in Chinese) 13 胡煉,羅錫文,張智剛,等. 基于余擺運動的株間機械除草爪齒避苗控制算法[J]. 農業工程學報,2012,28(23):12-18. HU Lian, LUO Xiwen, ZHANG Zhigang, et al.Control algorithm for intra-row weeding claw device based on trochoidal motion[J].Transactions of the CSAE,2012,28(23):12-18.(in Chinese) 14 張朋舉,張紋,陳樹人,等.八爪式株間機械除草裝置虛擬設計與運動仿真[J].農業機械學報,2010,41(4):56-59. ZHANG Pengju, ZHANG Wen, CHEN Shuren, et al. Virtual design and kinetic simulation for eight claw intra-row mechanical weedingdevice[J].Transactions of the Chinese Society for Agricultural Machinery,2010,41(4):56-59.(in Chinese) 15 陳樹人,張朋舉,尹東富,等. 基于LabVIEW的八爪式機械株間除草裝置控制系統[J]. 農業工程學報,2010,26(增刊2):234-237. CHEN Shuren, ZHANG Pengju, YIN Dongfu, et al. Control system of eight claw intra-row mechanical weeding device based on LabVIEW[J].Transactions of the CSAE,2010,26(Supp.2):234-237. (in Chinese) 16 張春龍,黃小龍,耿長興,等.智能鋤草機器人系統設計與仿真[J]. 農業機械學報,2011,42(7):196-199,185. ZHANG Chunlong, HUANG Xiaolong, GENG Changxing, et al. Design and simulation of intelligent weeding robot system[J].Transactions of the Chinese Society for Agricultural Machinery,2011,42(7):196-199,185. (in Chinese) 17 黃小龍,劉衛東,張春龍,等. 苗間鋤草機器人鋤草刀優化設計[J/OL]. 農業機械學報,2012,43(6):42-46.http:∥www.j-csam.org/jcsam/ch/reader/view_abstract.aspx?flag=1&file_no=20120608&journal_id=jcsam. DOI: 10.6041/j.issn.1000-1298.2012.06.008. HUANG Xiaolong, LIU Weidong, ZHANG Chunlong, et al. Optimal design of rotating disc for intra-row weeding robot[J/OL].Transactions of the Chinese Society for Agricultural Machinery,2012,43(6):42-46.(in Chinese) 18 陳子文,李南,孫哲,等. 行星刷式株間鋤草機械手優化與試驗[J/OL]. 農業機械學報,2015,42(9):94-99. http:∥www.j-csam.org/jcsam/ch/reader/view_abstract.aspx?flag=1&file_no=20150913&journal_id=jcsam. DOI: 10.6041/j.issn.1000-1298.2015.09.013. CHEN Ziwen, LI Nan, SUN Zhe, et al. Optimization and experiment of intra-row brush weeding manipulator based on planetary gear train[J/OL].Transactions of the Chinese Society for Agricultural Machinery,2015,42(9):94-99.(in Chinese) 19 中國農業機械化科學研究院. 農業機械設計手冊:上冊[M]. 北京:中國農業科學技術出版社,2007. 20 石永剛,吳央芳. 凸輪機構設計與應用創新[M]. 北京:機械工業出版社,2007. 21 韓豹,申建英,李悅梅. 3ZCF-7700 型多功能中耕除草機設計與試驗[J]. 農業工程學報,2011,27(1):124-129. HAN Bao, SHEN Jianying, LI Yuemei. Design and experiment on 3ZCF-7700 multi-functional weeding-cultivating machine[J].Transactions of the CSAE,2011,27(1):124-129.(in Chinese) 22 孫一源. 農業土壤力學[M]. 北京:農業出版社,1985. 23 盧里耶A B,格羅姆勃切夫斯基 A A. 農業機械的設計和計算[M]. 袁佳平,汪裕安,顧永康,譯.北京:農業機械出版社, 1983. 24 杜強,賈麗艷. SPSS統計分析從入門到精通[M]. 北京:人民郵電出版社,2009. 25 高連興,回子健,董華山,等. 三滾式小區育種花生脫殼機設計與試驗[J/OL]. 農業機械學報,2016,47(7):159-165.http:∥www.j-csam.org/jcsam/ch/reader/view_abstract.aspx?flag=1&file_no=20160722&journal_id=jcsam. DOI: 10.6041/j.issn.1000-1298.2016.07.022. GAO Lianxing, HUI Zijian, DONG Huashan, et al.Design and experiment of peanut sheller with three drums for plot breeding[J/OL].Transactions of the Chinese Society for Agricultural Machinery,2016,47(7):159-165.(in Chinese) 26 易克傳,李立和,李慧,等.雙滾筒氣力循環式花生脫殼機的性能試驗[J].南京農業大學學報,2013,36(3):124-128. YI Kezhuan, LI Lihe, LI Hui, et al.Performance test on double-roller peanut sheller with pneumatic circulating[J].Journal of Nanjing Agricultural University,2013,36(3):124-128.(in Chinese)2.2 凸輪搖桿機構設計

3 除草刀運動與受力分析

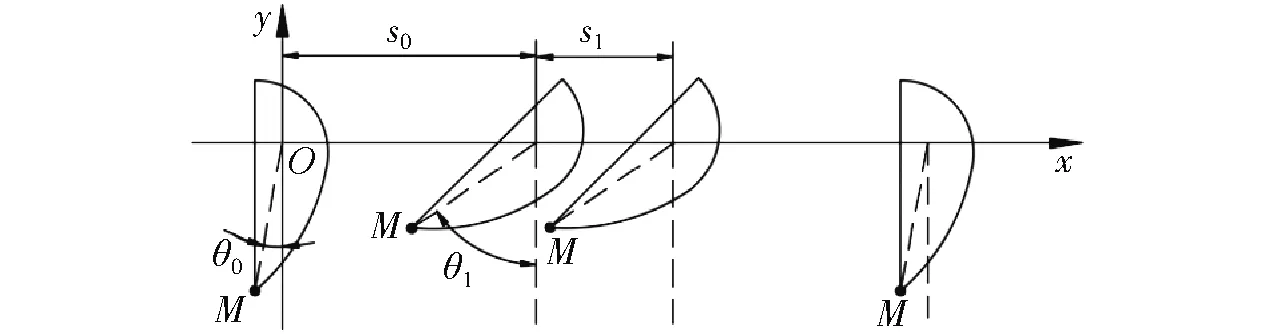

3.1 運動分析

3.2 受力分析

4 土槽試驗

4.1 試驗材料

4.2 試驗條件

4.3 正交試驗

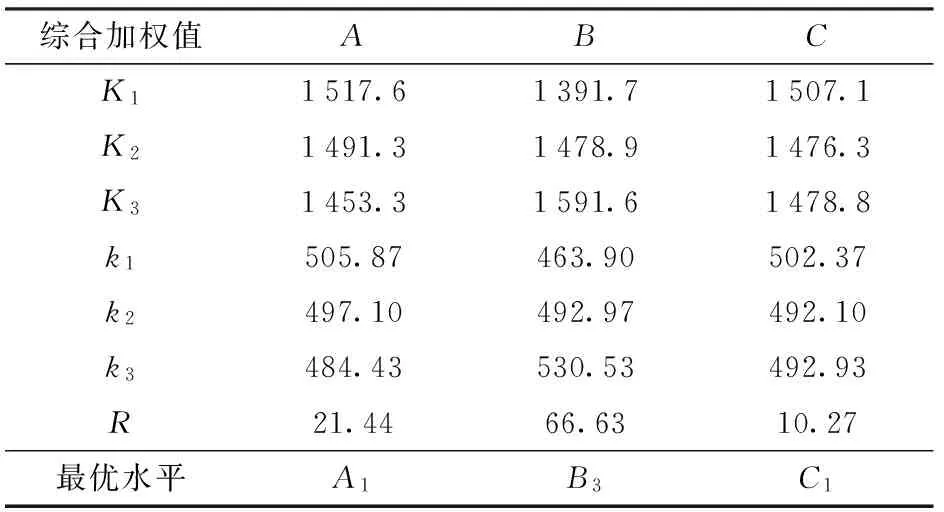

4.4 試驗結果與分析

4.5 結果驗證及對比試驗

5 結論