四驅汽車電控分動器性能預測與試驗

陳黎卿 苗 偉 許澤鎮 譚雨點

(安徽農業大學工學院, 合肥 230036)

0 引言

智能四驅因其結構簡單、傳動效率高、傳動噪聲小等優點被越來越多地運用在四驅汽車上。電控分動器是四驅車實現扭矩分配的關鍵部件,其特性對整車行駛性能有重大影響,對其結構設計、控制策略和性能分析等一直是諸多學者研究的熱點問題。HOWON等[1]為避免帶多片離合器的分動器在惡劣工作條件下摩擦片劇烈摩擦造成的熱損傷,提出了一種離合器溫度的估算方法;ANDO等[2]為了解決低速大轉彎時產生拖動現象,針對中央差速器粘性耦合單元的傳遞轉矩特性提出了一種優化方法;ABDELFATAH等[3]結合輪間差速裝置和分動器,采用滑模控制得到了與經典控制相比更好的控制效率;史建鵬等[4]針對帶限滑差速裝置分動器提出了一種轉矩分配比確定方法;HE等[5]基于分動器的轉矩自適應原理和滑模控制理論設計提出了一種加速防滑系統,以充分利用路面附著條件來抑制打滑,提高車輛的行駛穩定性;陳黎卿等[6]為了提高四驅汽車的整車性能,對四驅汽車扭矩分配特性進行了相關分析,并提出了一種新的扭矩分配控制策略。此外還有許多學者在四驅車防滑控制策略上開展了研究,并取得了顯著成果[7-11]。但是通過對國內外文獻的成果分析得知,針對分動器傳動特性方面的研究還不夠深入,如未充分考慮到參數變化對其性能影響等。

本文以某款帶多片離合器的鏈式電控分動器為研究對象,考慮離合器、鏈傳動等部件傳遞損失,構建電控分動器動力學模型,探討參數變化對分動器傳動特性的影響,并在此基礎上提出一種電控分動器性能預測方法。

1 電控分動器動力學模型構建

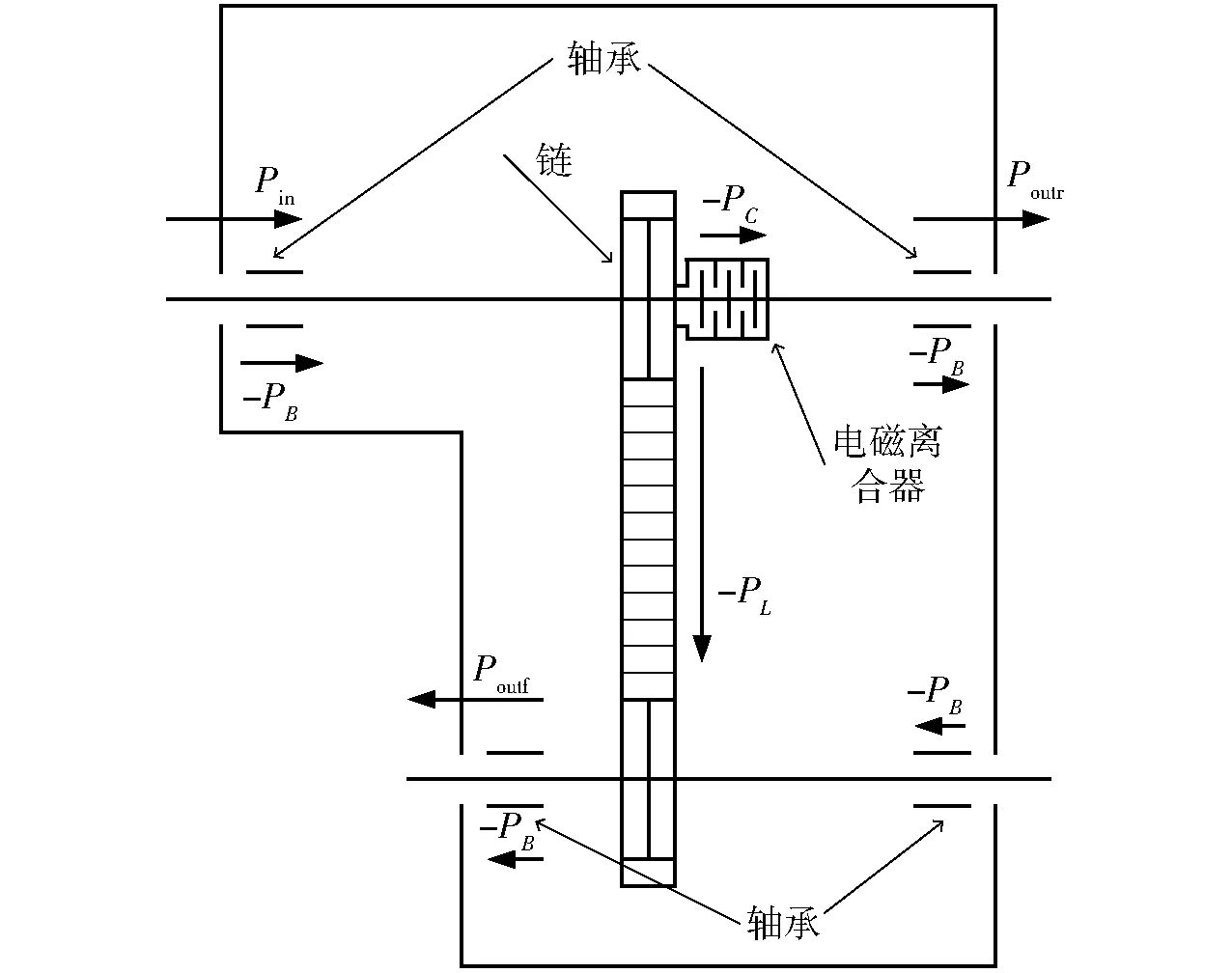

以某款電控分動器為研究對象,其結構如圖1所示,結構參數如表1所示。

圖1 分動器動力分配示意圖Fig.1 Dynamic distribution sketch of transfer

當分動器控制器工作時,此時汽車處于四驅狀態,分動器輸入端接收變速器傳遞功率Pin,一部分動力通過直接軸向后輪輸出,另一部分則通過電磁多片離合器以及鏈輪向前輪輸出,而動力在傳遞的過程中會產生一定的功率損失,結合圖1可以看出分動器的功率損失主要為鏈傳動的功率損失PL、離合器的帶排功率損失PC以及軸承的摩擦功率損失PB。

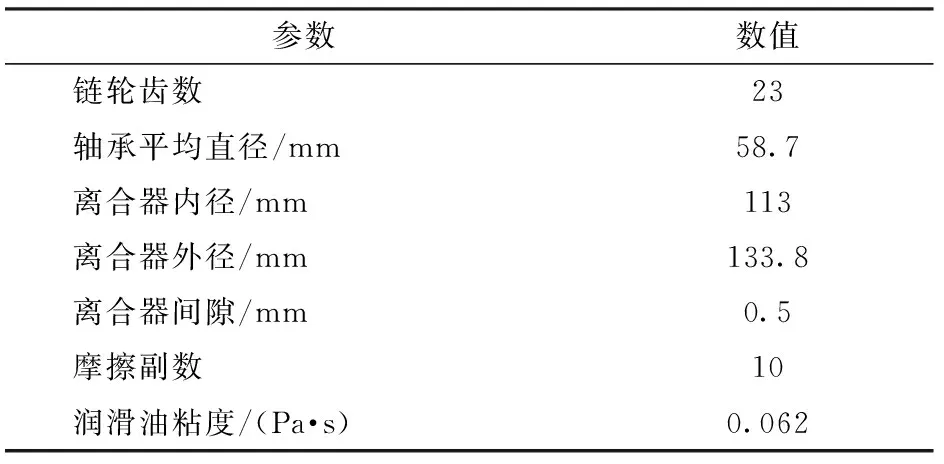

表1 電控分動器主要參數Tab.1 Main parameters of electric drive transfer

基于以上對動力傳遞特性的分析,分動器傳動效率為

(1)

當分動器控制器不工作時,電控多片式離合器處于斷開狀態,此時動力直接從分動器輸入端傳向后軸,因此鏈傳動不參與工作,軸間理論上不存在徑向力,忽略軸承的摩擦損失,根據離合器的結構特性,此時分動器的功率損失主要為離合器的帶排損失,從而得出分動器不工作時的傳動效率為

(2)

1.1 離合器的功率損失

當分動器工作時,電磁離合器開始接合,主被動摩擦副之間由于存在轉速差處于滑摩狀態,產生帶排功率損失,根據牛頓內摩擦定律,可得帶排功率損失為[12]

(3)

式中h0——摩擦副設計間隙,mmz——摩擦副個數 Δn——主被動摩擦副轉速差,r/minR1——摩擦片內徑,mmRs——摩擦片作用外徑,mmη0——潤滑油動力粘度

考慮油膜收縮的外徑修正公式為

(4)

式中Qi——第i摩擦副入口流量,L/minR2——摩擦片外徑,mmQ——流過離合器摩擦副潤滑油流量,L/min

根據動力學原理,建立離合器滑摩階段的運動微分方程組

(5)

式中Te——分動器輸入轉矩,N·mTc——電磁離合器傳遞的摩擦力矩,N·mωe——主動摩擦副轉速,r/minωc——從動摩擦副轉速,r/minJe——離合器主動端的轉動慣量,kg·m2Tf——外界阻力作用在分動器輸出端的轉矩,N·m

Jc——離合器被動端的轉動慣量,kg·m2

根據電磁離合器的工作原理,得出摩擦片中傳遞的摩擦轉矩為

(6)

式中N——電磁離合器主被動摩擦副接觸面數f——主離合器主被動摩擦副間的摩擦因數rz——主離合器有效半徑,mμ——真空磁導率μc——控制離合器摩擦因數rcc——控制離合器有效半徑,mrcz——球凸輪主動輪與從動輪間有效半徑,m

q——線圈匝數

Fc——摩擦片間正壓力

i——電磁離合器線圈中通過的電流,A

1.2 鏈傳動功率損失

分動器多使用鏈傳動,與傳統的齒輪傳動相比,鏈式分動器具有傳動平穩、噪聲小、承載能力高的特點。鏈傳動的功率損失主要是齒形鏈和進出鏈輪時的功率損失,而對于圓銷與鏈板之間、相鄰鏈板之間的轉動功率損失,理論上不存在徑向力,故不予考慮[13]。齒形鏈和鏈輪的嚙合可以看成是齒條與大負變位、大壓力角的齒輪之間的嚙合[14]。齒形鏈通過不斷嚙合、分離進出鏈輪時,鏈與鏈輪嚙合的齒面之間存在相對滑動,產生滑動摩擦功率損失,由動力學理論可得

PSH=fFNVS×10-3

(7)

式中FN——齒面法向載荷,NVS——嚙合點處的滑動速度,m/s

齒輪在實際傳動過程中處于部分彈流潤滑狀態,根據KELLEY等[15]提出的算法,潤滑狀態下的滑動摩擦因數為

(8)

式中S——表面粗糙度W——單位寬度的載荷,NVT——嚙合點處的總速度,m/sRp、Rg——主、從動齒輪的曲率半徑,mm

由于輪齒在相對滑動過程中滑動摩擦因數具有時變性,因此本文對一個嚙合周期內的滑動摩擦功率進行積分得出平均摩擦功率損失

(9)

同理,對于相互接觸的齒廓之間由于彈流潤滑狀態下形成的彈性動力油膜的壓力分布不均造成的摩擦損失,采用Cook提出的計算方法[16]

(10)

其中h=3.07ξ0.57R0.4(η0vTm)0.71/(E0.03ψ0.11)

(11)

式中ξ——壓粘系數b——齒寬R——齒闊綜合曲率半徑,mmvTm——平均滾動速度β——齒輪分度圓螺旋角E——綜合彈性模量,MPaψ——載荷系數

鏈輪在旋轉時,還存在攪油功率損失。攪油功率損失主要與旋轉件數目、尺寸和浸油深度等因素有關,根據英國ISO/TR 14179—2001[17]標準,得出鏈輪攪油損失為

(12)

其中

(13)

式中PJ1、PJ2、PJ3——光滑的外直徑攪油損失、光滑的圓盤攪油損失以及齒面攪油損失

Rf——椎盤齒面粗糙度

mt——端面模數n——轉速,r/min

da——齒頂圓直徑

fg——齒輪浸潤系數

Ag——比例常數,取0.2

L——旋轉件長度,mm

所以鏈輪在傳動過程中的功率損失為

PL=PH+PR+PJ

(14)

1.3 軸承的摩擦功率損失

計算軸承的摩擦功率損失首先要計算軸承的摩擦力矩。根據Harris的經驗公式可將軸承摩擦力矩M分為兩部分[18]:與軸承類型、轉速和潤滑性質有關的摩擦力矩和M0以及與軸承所受載荷有關的摩擦力矩M1,即

M=M0+M1

(15)

式中f0——與軸承結構和潤滑方式有關的系數v——潤滑油運動粘度,m2/sdm——軸承平均直徑,mmf1——載荷系數P1——當量載荷,N

所以軸承的摩擦功率損失為

(16)

1.4 電控分動器動力學仿真模型建立

綜合以上分析,在Matlab/Simulink軟件平臺上構建電控分動器的動力學仿真模型,如圖2所示,主要包括離合器傳遞轉矩計算模塊、軸承功率損失模塊、鏈傳動損失模塊、離合器帶排損失模塊等。

圖2 電控分動器動力學仿真模型Fig.2 Dynamic simulation model of electric control transfer

2 電控分動器特性影響因素研究

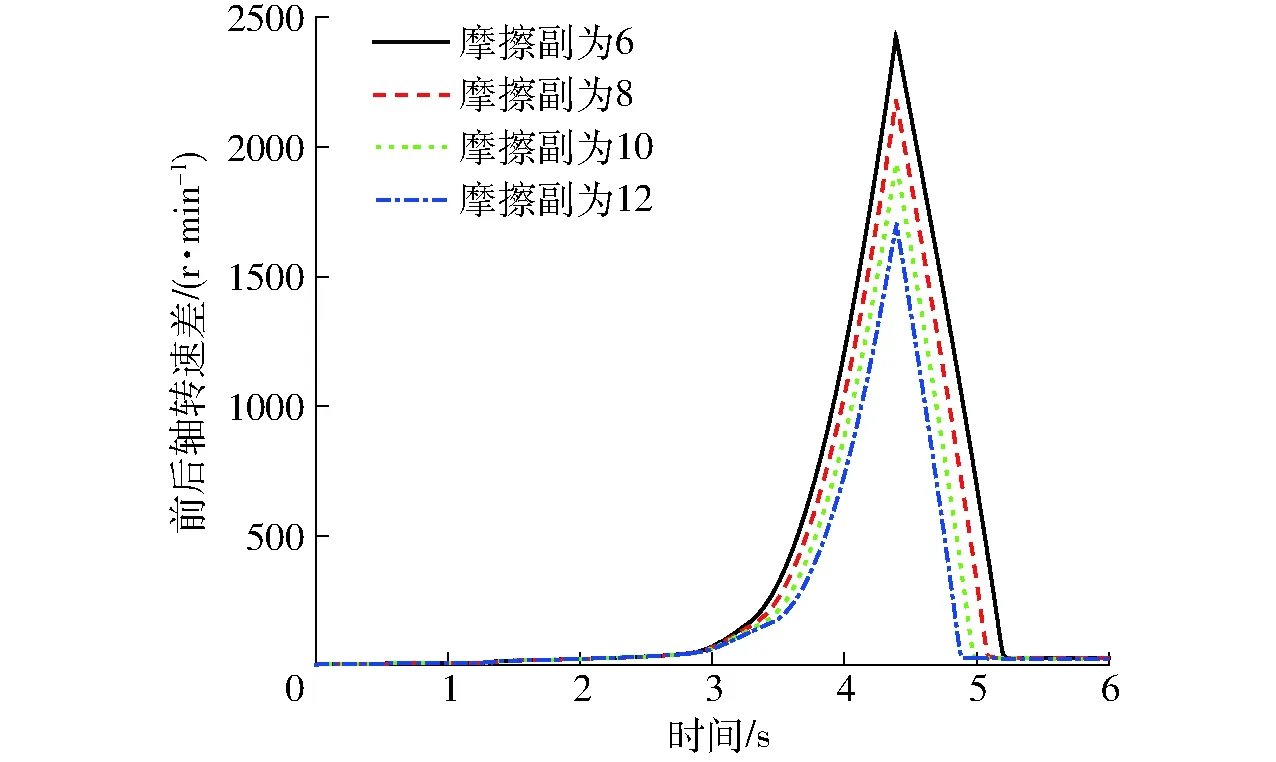

為了研究固有參數變化對分動器動力學特性的影響,設定仿真工況為初速度3 m/s,2擋起步,節氣門開度為100%,0.5 s后從附著系數為0.8的高附著路面駛向附著系數為0.2的低附著路面,分動器控制器此時不工作,汽車處于兩驅狀態。圖3是不同摩擦副數下前后軸轉速差。由圖3可以看出,隨著摩擦副數的增加,前后軸轉速差隨時間增加的幅度會更小,最大轉速差也更低,不過達到最大轉速差的時間也相對更晚,其原因是雖轉速差整體降低,但消耗在離合器上的帶排轉矩變得更大,導致加速性能降低;換擋后轉速差開始降低,從圖3可以看出,在摩擦副數更大的工況下轉速差恢復到正常的時間更早。

圖3 不同摩擦副下前后軸轉速差Fig.3 Difference in rotational speed of front and rear axles under different friction numbers

圖4是不同參數變化下對分動器傳動效率的影響,從圖4a可以看出,隨著摩擦副數的增加,傳動效率明顯降低,這與轉速差整體更低的規律相矛盾,其原因是摩擦副增加后,離合器的帶排損失增加,導致分動器的輸出功率變低,輪胎也更不容易打滑,而輪胎在打滑時會造成發動機轉速迅速增加,最終導致分動器的輸入功率增加,所以與摩擦副數多的工況相比,摩擦副數較低時功率損失更小,輸入功率更大,這就導致了分動器傳動效率的增加,但是實際上發動機的輸出功率更多在車輪打滑上有損耗,整體效率反而更低。

圖4b是不同潤滑油粘度下分動器的傳動效率,可以看出潤滑油的粘度對分動器的傳動效率有著顯著性影響,隨著潤滑油粘度的增加,傳動效率明顯降低,潤滑油粘度為0.09 Pa·s時傳動效率最低只有82%左右,觀察5 s以后的傳動效率,發現潤滑油對轉速差消除階段的功率損失幾乎沒有影響;圖4c和圖4d說明摩擦片內外徑對分動器的傳動效率有較大的影響,摩擦片內徑的增加會導致傳動效率的整體升高,摩擦片外徑的增加會導致傳動效率的整體下降。

圖4 不同參數的變化對分動器傳動效率的影響Fig.4 Influences of different parameters on transmission efficiency of transfer

3 電控分動器特性預測

3.1 動力學模型試驗驗證

為了驗證構建的電控分動器動力學模型正確性,在分動器試驗臺開展試驗驗證,試驗臺如圖5所示。

圖5 分動器試驗臺Fig.5 Transfer test stand1.輸入電動機 2.變速器 3.扭矩傳感器 4.分動器 5.后負載電動機 6.前負載電動機 7.采集卡 8.采集界面

試驗臺總成主要由變頻電動機驅動系統、機械傳動系統、計算機控制系統、負載電動機加載系統、檢測傳感系統等模塊組成,其中試驗工況設定為:分動器輸入轉速為200 r/min及負載轉速為140 r/min,讓前后負載電動機存在一定的轉速差,同時向分動器電控離合器部分通控制電流,測量不同電流狀態下的試驗數據。

圖6 前軸轉矩隨電流變化的仿真和試驗對比Fig.6 Comparison of simulation and experiment results of front axle torque variation with current

圖6為前軸的輸入轉矩隨電流的變化曲線,在電流小于0.3 A時,試驗結果中前軸的輸入轉矩為0,這是因為電流只有達到一定值后電磁離合器的銜鐵才能開始吸引,主離合器部分才會開始接合傳遞轉矩。而在電流達到0.6 A后,即使電流繼續增加,分動器傳向前軸的轉矩也基本保持不變,這是因為受試驗臺結構的限制,在電流達到0.6 A后轉速差已經達到較低水平,整個試驗臺運轉已趨于穩定,傳遞轉矩不再增加。

圖7 總功率損失隨電流變化的仿真和試驗對比Fig.7 Comparison of simulation and experiment results of total power loss variation with current

圖8 傳動效率隨電流變化的仿真和試驗對比Fig.8 Comparison of simulation and experiment results of transmission efficiency variation with current

分動器的總功率損失及傳動效率隨電流的仿真和試驗曲線如圖7和圖8所示。可以看出試驗和仿真結果趨勢基本相同,傳動效率隨著電流的增加,呈先減小后增大的趨勢,試驗和仿真誤差在可允許的范圍內。根據對功率損失組成的分析,電流達到0.3A后,電磁離合器開始吸合,隨著電流的增加,部分功率開始向前軸轉移,鏈輪傳遞更大的轉矩,鏈傳動損失以及軸承的摩擦損失均增加,離合器的轉速差開始減小,受摩擦片間油液表面張力的影響潤滑油膜的等效外徑增大,從而引起離合器的帶排損失的增加,造成總的傳動效率增加;當功率損失增加到最大值后,離合器的帶排損失開始減小,引起傳動效率的回升。圖中仿真的最大值出現的比試驗最大值更早,這是由于仿真模型中油膜在轉速達到某一定值后即開始收縮,而實際中油膜收縮是個漸變的過程。

3.2 基于遺傳算法的特性預測

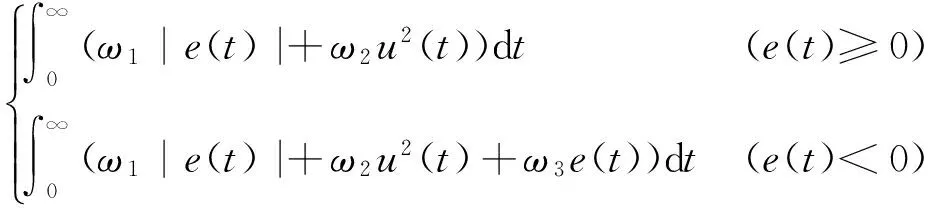

遺傳算法借鑒了適者生存、優勝劣汰的遺傳機制,是一種能夠自適應的控制搜索過程并尋找最優解,具有良好的并行性以及全局性的搜索算法。本文采用遺傳算法對控制系統PID控制器的Kp、Ki、Kd3個參數進行優化求解[19-20],選擇以兩者誤差絕對值的時間積分性能指標作為參數選擇的最小目標函數,即

(17)

式中ω1、ω2、ω3——權值,分別取0.999、0.001、100

e(t)——系統誤差

u(t)——控制器輸出

適應度函數為目標函數的倒數,在群體中通過選擇算子選出適應度較高的個體進行交叉和變異運算,產生新的種群后反復進行比較,直到適應度達到最佳為止。

基于遺傳算法的控制系統原理如圖9所示。圖中Δn為前后軸轉速差,Δn0為目標轉速差。當前后軸的轉速差不符合目標值時,控制器通過控制電控分動器的輸出電流調整前后軸的輸出轉矩來達到消除轉速差的目的。

圖9 控制系統原理圖Fig.9 Schematic diagram of control system

對比分動器控制器不工作和工作下2種工況,仿真結果如圖10、11所示。

圖10 分動器離合器主從動副轉速差Fig.10 Rotating speed difference between main and subordinate clutches of clutch

圖10為2種工況下分動器的電磁離合器主從動部分的轉速差,可以看出控制器不工作時,汽車在加速過程中出現明顯的打滑;汽車前輪和后輪駛上低附著路面時沒有出現明顯的打滑,主要是因為此時路面提供的驅動力較小,隨著車速的增加,驅動力增加,達到臨界點時車輪開始打滑,反饋到離合器上導致主從動部分產生轉速差,1.7 s后轉速差急劇增加,在4.4 s左右時轉速差達到最大值1 939 r/min;而當控制器開始工作,分動器進行前后軸動力分配后,打滑現象有了明顯的改善,電磁離合器的主從動副轉速差在整個過程中不到1 r/min。

圖11 仿真結果Fig.11 Simulation results

圖11為2種工況下的仿真結果,其中圖11a為電磁離合器的控制電流,圖11b為電磁離合器摩擦片的等效外徑,圖11c為分動器功率損失,圖11d為分動器傳動效率。

控制器不工作時,電磁離合器不通電,汽車處于兩驅狀態,3 s后輪開始明顯打滑,3.4 s摩擦片的等效外徑開始急劇收縮,離合器帶排損失為1.3 kW,鏈輪及軸承等其他部分的損失為0.6 kW,此時傳動效率為93.3%;此后離合器的帶排損失開始降低,軸承等其他部分損失繼續增加,4.4 s時功率損失達到最大值2 kW,但是從圖11d中可以看出,傳動效率反而增加到97.2%,這是因為分動器的輸入功率在隨著時間增大;此后汽車達到目標轉速開始換擋,所以圖11c此時出現拐點,此后轉速差開始下降,從圖11b中可以看出,摩擦片等效外徑逐漸升高,離合器帶排損失隨時間變化經歷先增大再減小的過程,所以分動器的傳動效率隨時間增加先減小再增大,5.1 s后趨于穩定,此時轉速差基本消失,功率損失主要為鏈和軸承等部分的損失。

當控制器處于工作狀態時,分動器監測前后軸的轉速差,并調整電磁離合器的控制電流以消除打滑,所以此時不存在離合器的帶排損失。從圖11a可以看出,1.7 s時出現打滑,控制器開始向電磁離合器通控制電流,經過一段時間的震蕩后在1.765 s

時電流達到穩定狀態控制的響應時間為0.065 s,控制效果較理想;控制電流最大時達到0.55 A,傳遞到前軸的轉矩為95.4 N·m;此時分動器的功率損失為鏈輪部分產生的功率損失,從圖11d可以看出,傳動效率在98%~99%之間浮動,變化幅度較小。

根據2種工況的對比,控制器工作后的傳動效率與不工作時相比更加穩定,控制器不工作時存在兩次傳動效率驟降的趨勢,離合器帶排損失的變化是造成這種現象的主要原因。

4 結論

(1)通過對電控分動器的離合器、鏈輪、軸承等各部件進行傳動特性分析,建立了分動器的動力學模型,探討了不同摩擦副數、摩擦片內外徑、潤滑油粘度等參數變化對分動器傳動特性影響規律。

(2)電控分動器性能仿真與試驗進行對比,結果表明仿真模型是可信的;在此基礎上,基于遺傳算法PID控制的進行了電控分動器傳動性能預測研究。

1 HOWON S, SUK W C, WONSIK L, et al.Method for estimating temperature of 4WD coupling device wet clutches in severe operating condition[J].International Journal of Precision Engineering and Manufacturing,2015,16(1):185-190.

2 ANDO K, SAWASE K, TAKEO J. Analysis of tight corner braking phenomenon in full-time 4WD vehicles[J].JSAE Review,2002,23(1):83-87.

3 ABDELFATAH N, BRAHIM G,BEN M F.Sliding mode control for four wheels electric vehicle drive[J].Procedia Technology,2016,22:518-526.

4 史建鵬, 孫慶合. 分動器轉矩分配比確定理論研究[J]. 汽車工程,2007,29(10):889-892. SHI Jianpeng,SUN Qinhe.A theoretical study on the determination of thetorque distribution ratio in transfer case[J]. Automotive Engineering,2007,29(10):889-892.(in Chinese)

5 HE H W, PENG J K, XIONG R, et al.An acceleration slip regulation strategy for four-wheel drive electric vehicles based on sliding mode control[J].Energies,2014,7(6):3748-3763.

6 陳黎卿, 張棟,陳無畏. 基于流固耦合的分動器齒輪兩相流動數值模擬與試驗[J]. 農業工程學報,2014,30(4):54-61. CHEN Liqing, ZHANG Dong, CHEN Wuwei. Numerical simulation and test on two-phase flow inside shell of transfer casebased on fluid-structure interaction[J]. Transactions of the CSAE, 2014,30(4):54-61.(in Chinese)

7 YIM S, CHOI J, YI K. Coordinated control of hybrid 4WD vehicles for enhanced maneuverability and lateral stability[J].IEEE Transactions on Vehicular Technology,2012,61(4):1946-1950.

8 GUO Jinghua, LI Keqiang, LUO Yugong.Coordinated control of autonomous four wheeldrive electric vehicles for platooning and trajectory tracking using a hierarchical architecture[J].ASME Journal of Dynamic Systems, Measurement, and Control,2015,137(10):101001-101001-18.

9 HER H, KOH Y, JOA E, et al.An integrated control of differential braking, front/rear traction, and active roll moment for limit handling performance[J].IEEE Transactions on Vehicular Techonology,2016,65(6):4288-4300.

10 陳黎卿,胡冬寶,陳無畏. 基于人群搜索算法的四驅汽車扭矩分配控制策略[J/OL]. 農業機械學報,2015,46(11):369-376.http:∥www.j-csam.org/jcsam/ch/reader/view_abstract.aspx?file_no=20151150&flag=1. DOI:10.6041/j.issn.1000-1298.2015.11.050. CHEN Liqing,HU Dongbao,CHEN Wuwei. Control strategy and experiment of torque distribution for 4WD vehicle based on SOA[J/OL].Transactions of the Chinese Society for Agricultural Machinery,2015,46(11):369-376.(in Chinese)

11 李軍,蘇炎召,隗寒冰. 四輪驅動混合動力汽車驅動防滑控制策略的研究[J]. 汽車工程,2017(3):296-303. LI Jun,SUN Yanzhao, WEI Hanbing. A research on the acceleration slip regulation strategy for a four wheeldrive hybrid electric vehicle[J].Automotive Engineering,2017(3):296-303.(in Chinese)

12 楊立昆,李和言,馬彪.改進的濕式離合器帶排轉矩模型[J]. 吉林大學學報:工學版,2014,44(5):1270-1275. YANG Likun,LI Heyan,MA Biao.Improved drag torque model for wet clutch[J].Journal of Jilin University:Engineering and Technology Edition,2014,44(5):1270-1275.(in Chinese)

13 孟繁忠.齒形鏈嚙合原理[M].北京:機械工業出版社,2008.

14 李春.新型Hy-Vo齒形鏈傳動設計與動力學仿真研究[D].長春:吉林大學,2008. LI Chun.Study on the design and dynamic simulation of new type Hy-Vo silent chain transmission[D].Changchun: Jilin University,2008.(in Chinese)

15 KELLEY B W, LEMANSKI A J.Lubrication of involute gearing[J].Proc. IMechE., Conference Proceedings,1967,182(1): 173-184.

16 HAMROCK B J, JACOBSON B O.Elastohy dynamic lubrication of line contacts[J].ASLE Tribology Transactions, 1981, 27(4):275-287.

17 ISO/TR14179—2001 Gears-thermal capacity—part1:rating gear drives with thermal equilibrium at 95℃ sump temperature[S].2001.

18 夏新濤.滾動軸承力矩乏信息推斷[M].北京:科學出版社,2010.

19 梁春英,呂鵬,紀建偉,等. 基于遺傳算法的電液變量施肥控制系統PID參數優化[J/OL]. 農業機械學報,2013,44(增刊1):89-93,88. http:∥www.j-csam.org/jcsam/ch/reader/view_abstract.aspx?file_no=2013s117&flag=1. DOI:10.6041/j.issn.1000-1298.2013.S1.017. LIANG Chunying,Lü Peng,JI Jianwei,et al.Optimization of PID parameters for electro-hydraulic variable rate fertilization system based on genetic algorithm[J/OL].Transactions of the Chinese Society for Agricultural Machinery,2013,44(Supp.1):89-93,88.(in Chinese)

20 苗中華,李闖,韓科立,等. 基于模糊PID的采棉機作業速度最優控制算法與試驗[J/OL]. 農業機械學報,2015,46(4):9-14,27.http:∥www.j-csam.org/jcsam/ch/reader/view_abstract.aspx?file_no=20150402&flag=1.DOI:10.6041/j.issn.1000-1298.2015.04.002. MIAO Zhonghua, LI Chuang, HAN Keli, et al.Optimal control algorithm and experiment of working speed of cotton-picking machine based on fuzzy PID[J/OL].Transactions of the Chinese Society for Agricultural Machinery, 2015,46(4):9-14,27.(in Chinese)