糧食干燥能源利用現狀評估指標體系研究

文 _ 王躍武 夏朝勇 高建芝 中競同創能源環境科技集團股份有限公司 中糧工程科技(鄭州)有限公司

糧食問題是國民經濟的頭等大事,而目前我國的糧食干燥設備高能耗、低效率的問題影響了糧食干燥設備的快速發展。

長期以來,針對糧食干燥的理論、工藝及技術研究已經進行了大量的工作,然而,針對糧食干燥系統整體的能源利用現狀評估方法以及相應的評估指標體系還未建立。本文在糧食干燥系統的能源利用流程分析基礎上,根據已有研究成果引入?效率指標,建立糧食干燥系統整體的能源利用現狀評估指標體系,并給出計算方法。

1 糧食干燥能源利用現狀評估指標體系建立

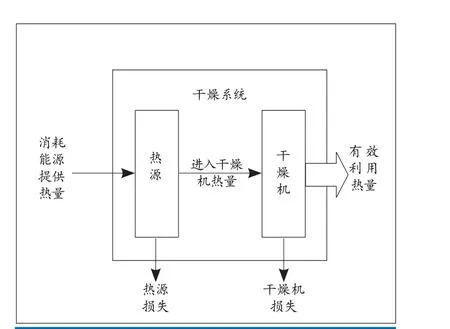

糧食干燥系統主要能耗環節包括干燥熱源和干燥機兩部分,系統能源利用流程情況如圖1。

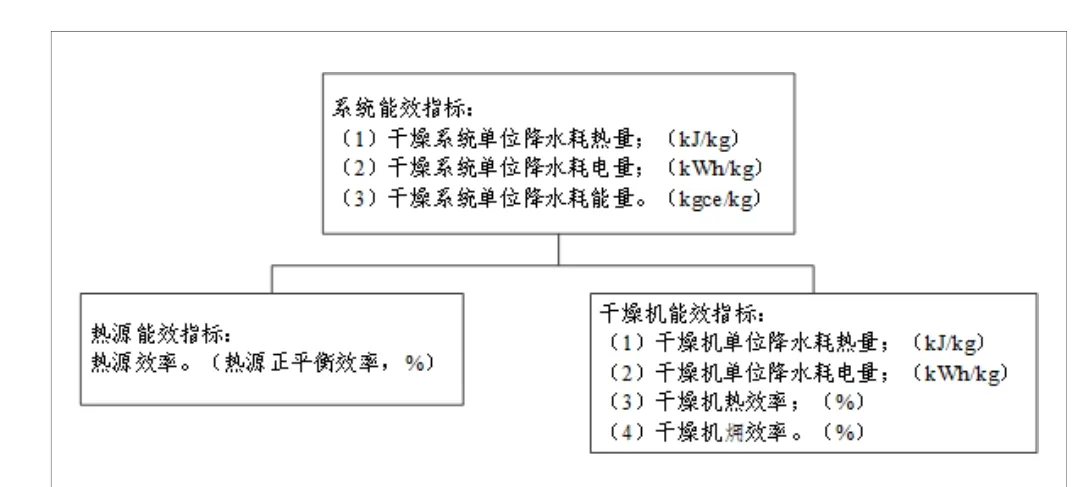

分別針對糧食干燥系統、干燥熱源和干燥機給出評估指標,形成系統的能源利用現狀評估指標體系。

圖1 糧食干燥系統能源利用流程

1.1 系統評估指標

針對糧食干燥系統的能源利用現狀評估主要采用投入-產出法,以糧食干燥系統整體為對象,給出以下指標用于評價系統整體的能源利用現狀。

干燥系統單位降水耗熱量(QZ):干燥系統在干燥過程中從物料中蒸發每千克水消耗的總熱量(系統熱源所消耗的各種能源提供的總熱量),單位為kJ/kg。

干燥系統單位降水耗電量(WZ):干燥系統在干燥過程中從物料中蒸發每千克水消耗電量(系統總耗電量),單位為kWh/kg。

干燥系統單位降水耗能量(NZ):干燥系統在干燥過程中從物料中蒸發每千克水消耗能源總和(系統消耗各能源品種折標煤總量),單位為kgce/kg。

1.2 熱源評估指標

糧食干燥系統熱源為干燥過程所需熱量的提供環節,評估該環節的能源利用現狀也主要采用投入-產出法,評估指標為熱源效率(ηr)。

熱源效率(ηr):熱源正平衡效率,有效產出為進入干燥機的熱量,單位為%。

1.3 干燥機評估指標

干燥機為糧食干燥過程脫除水分的主要環節,除了采用投入-產出法之外,引入?效率指標(ηyg),干燥機評估指標如下。

干燥機單位降水耗熱量(Qg):干燥機在干燥過程中從物料中蒸發每千克水消耗的熱量(即為進入干燥機熱量),單位為kJ/kg。

圖2 糧食干燥能源利用現狀評估指標體系

干燥機單位降水耗電量(Wg):干燥機在干燥過程中從物料中蒸發每千克水消耗的電量(干燥機熱量輸配環節用電量),單位為kWh/kg。

干燥機熱效率(ηg):干燥物料蒸發水分所需熱量與進入干燥機熱量的比值,單位為%。

干燥機?效率(ηyg):干燥物料蒸發水分所需熱量與進入干燥機?比值,單位為%。

綜合上述各指標,匯總干燥系統能源利用現狀評估指標體系如圖2。

2 糧食干燥能源利用現狀評估指標計算方法

根據各指標定義并綜合考慮各指標計算所需基礎參數采集問題,給出各指標的計算方法。

2.1 系統評估指標

式中:QZ——干燥系統單位降水耗熱量,kJ/kg;

Mr——干燥系統燃料消耗量,單位根據實際燃料計量單位確定;

qr——燃料熱值,根據測試數值或采用文獻3中缺省值;

mt——實際脫水量,kg。

式中:WZ——干燥系統單位降水耗電量,kWh/kg;

WS——干燥系統耗電量,kWh;

mt——實際脫水量,kg。

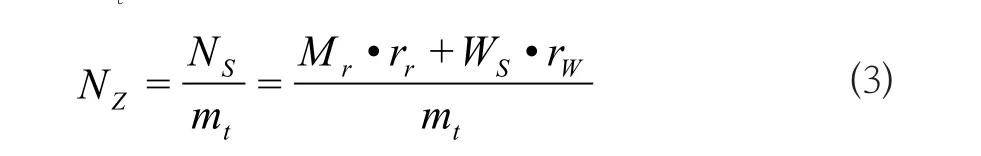

式中:NZ——干燥系統單位降水耗能量,kgce/kg;

NS——干燥系統總耗能量,kgce;

Mr——干燥系統燃料消耗量,單位根據實際燃料計量單位確定;

WS——干燥系統耗電量,kWh;

rr——燃料折標煤系數,根據實際熱值計算或采用文獻3中缺省值;

rW——電力折標煤系數,kgce/kWh,用等價值計算,數值采用當年全國平均發電煤耗數據;

mt——實際脫水量,kg。

式中:mt——實際脫水量,kg;

M0——糧食進干燥設備含水率(濕基),%;

M1——糧食出干燥設備含水率(濕基),%;

ml——糧食處理量,kg。

結合公式(1~4)可以看出,計算系統評估指標所需獲取的基本參數為:干燥系統燃料消耗量(Mr)、干燥系統耗電量(WS)、糧食進/出干燥設備含水率(濕基)(M0/M1)、糧食處理量(ml)。

2.2 熱源評估指標

式中:ηr——熱源效率(正平衡效率),%;

Qr——熱源有效輸出熱量(即進入干燥機熱量),kJ;

Mr——干燥系統燃料消耗量,單位根據實際燃料計量單位確定;

qr——燃料熱值,根據測試數值或采用文獻3中缺省值。

式中:Qr——熱源有效輸出熱量(即進入干燥機熱量),kJ;

h1——進入干燥機的熱風焓值,kJ/kg;

h0——環境空氣焓值,kJ/kg;

Mf——進入干燥機熱風量,kg。

焓值計算公式如下:

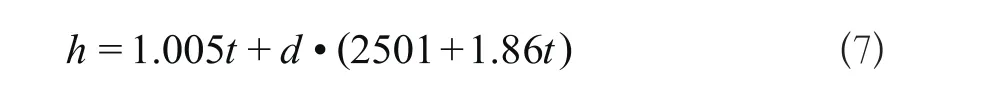

式中:h——空氣(熱風)焓值,kJ/kg;

t——空氣(熱風)溫度,℃;

d——空氣(熱風)含濕量,g/kg干空氣。

式中:d——空氣(熱風)含濕量,g/kg干空氣;

φ——空氣(熱風)相對濕度,%;

pS——當前溫度水的飽和蒸汽壓,kPa;

P——大氣壓,取值為101.325kPa。

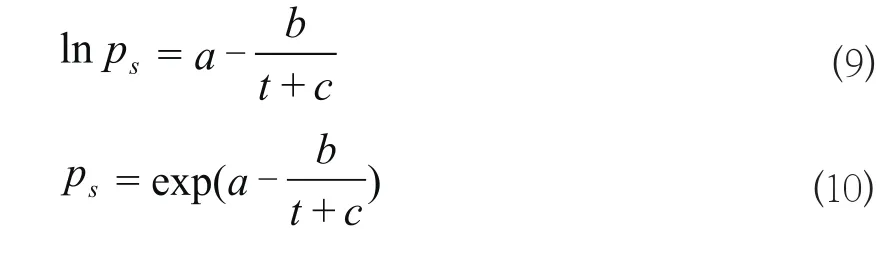

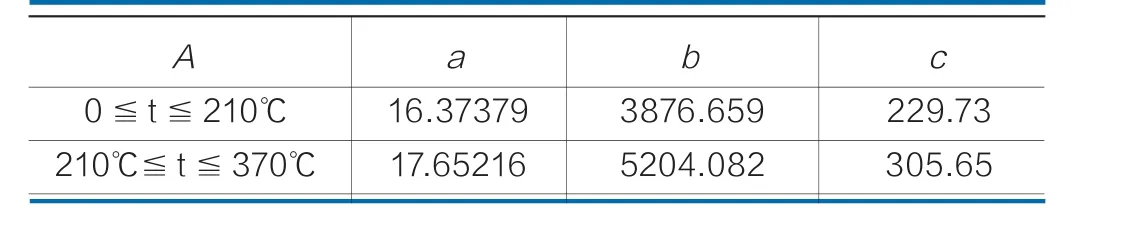

式中:ps——當前溫度水的飽和蒸汽壓,kPa;

a、b、c——經驗公式擬合參數,取值見表1。

表1 飽和蒸汽壓經驗公式參數表

結合公式(5~10)可以看出,計算熱源評估指標所需獲取的基本參數為:干燥系統燃料消耗量(Mr)、環境溫度/相對濕度(t0/φ0)、進入干燥機熱風溫度/相對濕度(t1/φ1)、進入干燥機熱風量(Mf)。

2.3 干燥機評估指標

式中:Qg——干燥機單位降水耗熱量,kJ/kg;

Qr——熱源有效輸出熱量(即進入干燥機熱量),kJ;

mt——實際脫水量,kg。

式中:Wg——干燥機單位降水耗電量(干燥機),kWh/kg;

Wj——干燥機耗電量(即干燥機熱量輸配環節用電量),kWh;

mt— —實際脫水量,kg。

式中:ηg——干燥機熱效率,%;

Qx——蒸發水分所需熱量,kJ;

Qr——熱源有效輸出熱量(即進入干燥機熱量),kJ。

式中:Qx——蒸發水分所需熱量,kJ;

qs——單位水分蒸發所需熱量(含潛熱和顯熱部分),kJ/kg。

式中:qs——單位水分蒸發所需熱量(含潛熱和顯熱部分),kJ/kg;

hs1——出機糧溫對應水蒸氣焓值(氣態),kJ/kg;

hs0——進機糧溫對應水(冰)焓值(液態或固態),kJ/kg。

水(冰)和水蒸氣焓值可查水的焓值表獲取。

式中:ηyg——干燥機?效率,%;

Qx——蒸發水分所需熱量,kJ;

Qr——熱源有效輸出熱量(即進入干燥機熱量),kJ;

Qy——環境空氣帶入客觀?熱量,kJ。

式中:Qy——環境空氣帶入客觀?熱量,kJ;

h0——進入換熱器前空氣焓值(即環境空氣焓值),kJ/kg;

he0——零?點焓值,kJ/kg;

Mf——進入干燥機熱風量,kg。

零?點焓值計算參考公式(7~10)計算,計算所需參數主要為零?點溫度的確定(該狀態含濕量d與初始空氣含濕量d0相等)。

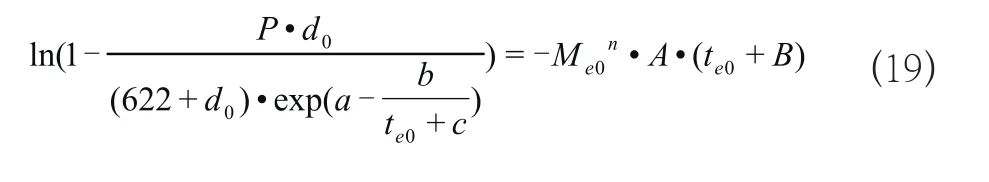

確定零?點溫度需要用到干燥系統平衡含水率公式:

式中:Me——干燥系統平衡含水率,%;

φ——空氣(熱風)相對濕度,%;

t——糧食溫度,℃

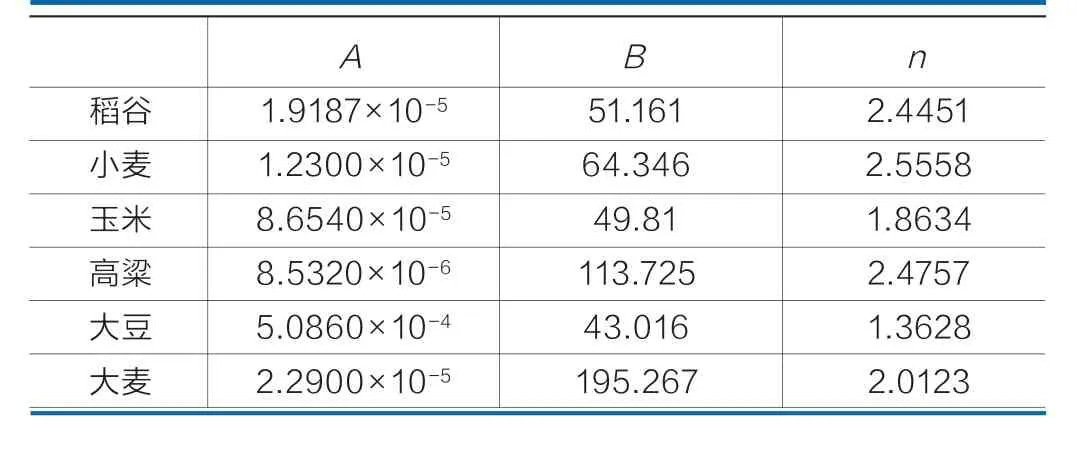

A、B、n——公式經驗參數,數值參考表2。

在零?點,糧食溫度與空氣溫度相等,滿足t=te0,同時滿足d=d0,此時的平衡含水率與糧食初始含水率相等即糧食進干燥設備含水率(干基),滿足Me0=M0/(1-M0)×100%。在滿足以上條件時,結合公式(8~10),可以得到:

式中:Me0——零?點平衡含水率,%

P——大氣壓,取值為101.325kPa;

d0——環境空氣含濕量,g/kg干空氣;

a、b、c、A、B、n——公式的經驗參數,取值可參考表1和表2。

表2 TechnoAlpin公司SnowFactory產品參數

在Me0=M0/(1-M0)×100%時,可通過公式(19)求解出te0,再根據公式(7~10)計算出he0。

結合公式(11~19)可以看出,計算干燥機評估指標所需獲取的基本參數為:干燥機耗電量(Wj)、環境溫度/相對濕度(t0/φ0)、糧食進/出干燥設備溫度(ts0/ts1)、進入干燥機熱風量(Mf)。

建立了糧食干燥系統整體的能源利用現狀評估指標體系,并給出指標計算方法。

根據各指標計算公式,計算各指標所需基本參數包含:干燥系統燃料消耗量(Mr)、干燥系統耗電量(WS)、干燥機耗電量(Wj),糧食進/出干燥設備含水率(濕基)(M0/M1)、糧食進/出干燥設備溫度(ts0/ts1)、糧食處理量(ml),環境溫度/相對濕度(t0/φ0)、進入干燥機熱風溫度/相對濕度(t1/φ1)、進入干燥機熱風量(Mf)。

各指標計算所需基本參數在現有技術條件下均可實時監測。因此,可以利用本文研究成果并結合數據監測、采集和專用軟件計算,實現糧食干燥能效數據獲取后的自動評價,為糧食干燥設備的運行管理提供過程監測和控制,輔助

3 結論

提升糧食干燥的能效,提高干燥過程的能源管理水平,降低糧食干燥過程的能源消耗。

[1] 李長友. 糧食熱風干燥系統?評價理論研究[J]. 農業工程學報,2012,28 (12):1-6.

[2] 李長友等. 糧食熱風干燥熱能結構與解析法[J]. 農業工程學報,2014,30(9):220-228.

[3] GB/T 2589-2008,綜合能耗計算通則[S]. 中國標準出版社,2008.