燒結機頭電除塵器改造實踐

楊忠祥,呂 鐵,宋海峰,王雪雪

(1中海油節能環保服務有限公司 天津 300000)

(2中海石油天野化工有限責任公司 內蒙古 呼和浩特 010000)

(3天津海賽納米材料有限公司 天津 300000)

1 引言

近年來,隨著京津冀地區霧霾天氣頻繁發生,各級環保部門對污染源排放提出了更高要求,而企業燒結機電除塵器大多是按照國家《工業爐窯大氣排放標準》(GB9078-1996)二級標準設計的,除塵后排放的煙(粉)塵排放濃度達不到《鋼鐵燒結、球團工藝大氣污染物排放標準》特別排放限值40mg/m3的要求,尤其是燒結機頭煙塵比電阻比較高,易發生反電暈現象,使除塵效率下降,很難達標。為了滿足各級環保部門對燒結工藝除塵的要求,需對燒結機頭電除塵器進行改造。由于整個鋼鐵生產各工序相互制約,而燒結機頭電除塵改造必須在燒結機停機狀態下進行,因此要求必須在較短時間內完成燒結機頭電除塵系統改造,并且達到排塵濃度40mg/m3以下。

2 燒結機頭電除塵改造前的狀況

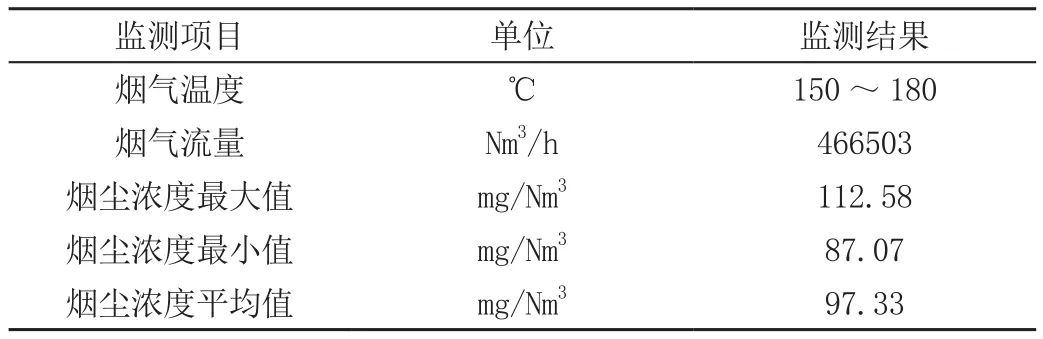

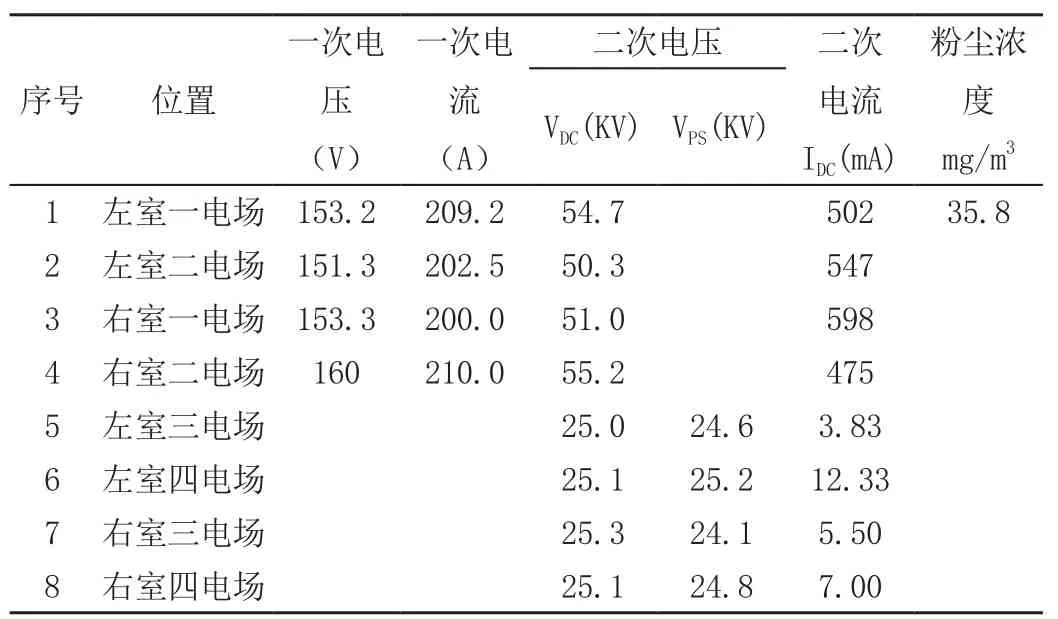

燒結機機頭配置了320m2雙室四電場電除塵器。由于燒結機所在位置場地狹窄,電除塵器進、出風口管道布置不合理,進風口及出風口管道設計不對稱,呈F型布置,即靠近燒結機頭煙道的分支管道由于阻力較小,流入的煙氣量較大;遠離燒結機頭煙道的一分支管道由于阻力較大,流入的煙氣量較小,影響除塵效率,除塵后煙塵排放濃度達不到原設50mg/m3以下要求。為了準確掌握燒結機頭電除塵器的煙塵排放狀況,改造前對燒結機頭電除塵器改造前的排放狀況進行了現場監測,監測結果見表1。

表1

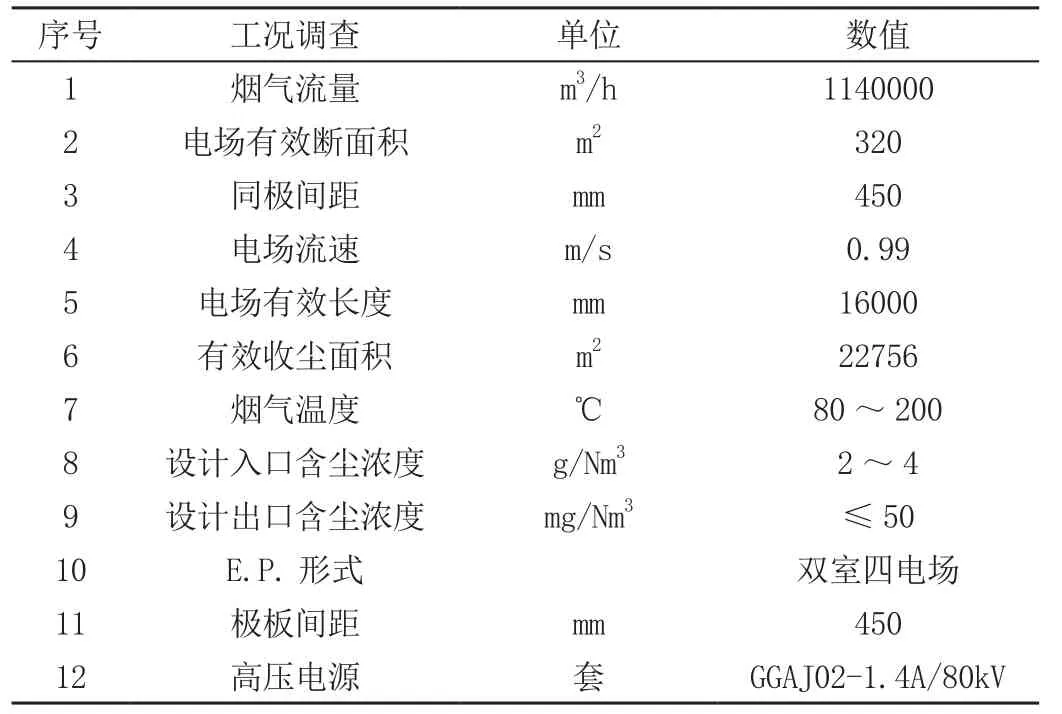

燒結機頭電除塵器主要設計參數見表2。

表2

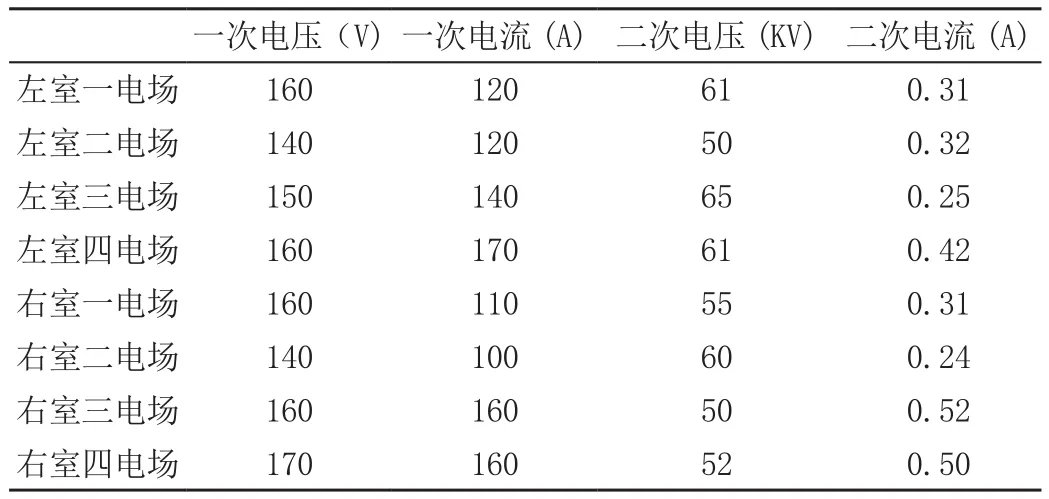

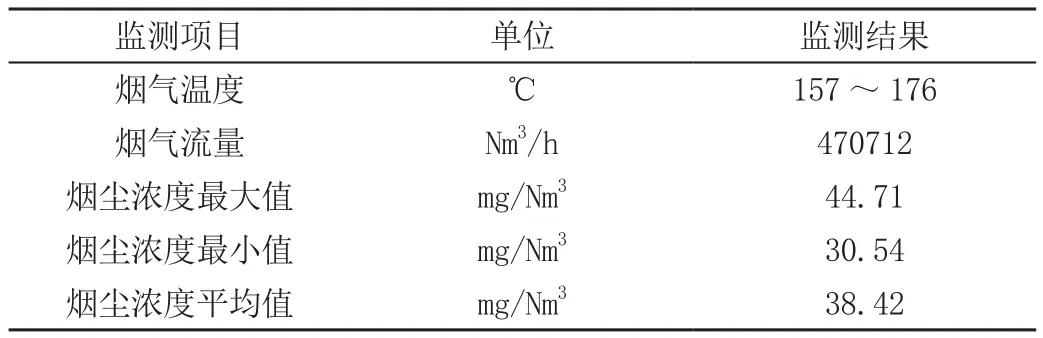

燒結機頭電除塵器改造前電場運行電壓、電流情況見表3。

表3

3 燒結機頭電除塵改造前存在的主要問題

3.1 除塵器進、出風口氣流分布板設置不合理,造成氣流分布不均勻。

3.2 除塵器本體運行多年除塵器內部極板、極線有一定量變形和損壞。

3.3 極板積灰比較嚴重,灰斗除塵灰板結,排灰困難。

4 改造方案的選擇

針對目前燒結機頭電除塵器存在的問題,經過考察、論證認為,要使除塵后排放的煙塵濃度穩定達到40mg/m3以下,必須對電除塵器進風管道氣流分配不均勻問題進行改造,使其分配均勻。目前電除塵器改造方案主要有兩種:

(1)將第四電場改造為旋轉極板電場,并對第一至第三電場的極板、極線進行調整。

(2)將第一至第四電場的極板、極線進行垂直度進行調整,對清灰系統進行改造,增加聲波輔助清灰裝置、電場預荷電裝置,并將第三、第四電場的供電電源由原來的單相直流高壓供電改為三相高壓脈沖供電方式。

由于第一種改造方案的工程量較大,需要停機時間比較長,停機時間約需30天以上,不能滿足生產要求。經考察、反復論證認為采用第二種改造方案,具有投資少、停機時間短、節電效果好、除塵效率高的特點,能夠達到環保要求。

5 改造的主要內容

5.1 電除塵器部分電源改造

采用韓國浦項制鐵集團POSCOICT公司的高壓脈沖供電及控制系統,將電除塵器的第三、第四電場單相可控硅高壓整流電源更換為三相高壓脈沖供電電源,第一、第二電場原單相可控硅高壓整流電源不變。

5.2 除塵器本體及管道改造

5.2.1 除塵器本體改造主要內容

(1)更換陽極頂部輔助振打系統的振打錘,增加錘的重量,提高振打力。

(2)增設聲波淸灰器:電除塵器頂部16臺(每電場4臺),電除塵器側部12臺(每相鄰電場間2臺),灰斗16臺(每個灰斗1臺)。

(3)調整極線的直線度,檢查、更換缺損電場極線。

(4)調整陽極板平面度,清除陽極板附著粉塵層。(5)調整極間距。

(6)增加預荷電裝置,布置在第一電場進口端大框架上,使粉塵提前荷電。

5.2.2 除塵管道改造。拆除原電除塵器進、出風口煙道,增加進、出風口氣流分配風箱,使氣流均勻分配。

6 改造后的電場供電情況及除塵效果

6.1 改造后的電場供電情況

6.1.1 電除塵系統改造完成后,第一、第二電場的供電情況明顯改善,輸出功率明顯增大。

6.1.2 將第三、第四電場更換為高壓脈沖電源后,第三、第四電場的輸出功率減小,但除塵效率有大幅度提高,投入運行3個月后,監測情況見表4。

表4 燒結機頭除塵供電情況及在線監測結果

6.1.3 經初步測算,采用高壓脈沖電源供電與采用單相直流高壓電源供電相比每天節電2900kwh,節電率在60%以上。

6.2 除塵改造后進行了監測,結果見表5。

表5 電除塵器改造后監測結果

本次燒結機頭電除塵器電源改造將電除塵器第三、第四電場的高壓電源改為三相高壓脈沖電源,其它電源不變的情況下進行了試驗,試驗結果顯示:

(1)停用第三電場時的除塵效果明顯比停用第二電場的除塵效果差,說明三相高壓脈沖電源的除塵效果明顯優于單相高壓供電電源的除塵效果。

(2)停用第四電場時,除塵后排放的煙塵濃度嚴重超標,所以只進行了暫短試驗。

7 結語

燒結機頭電除塵器經過6天的停機改造投入運行后,煙塵排放濃度由原來的97.3mg/Nm3下降到35.8mg/Nm3,年節電約101.5萬kwh,按電費0.5元/kwh計算,年節電費用50.75萬元,具有良好的環境效益和經濟效益,對其它燒結機頭電除塵器的改造有指導作用,對推動鋼鐵企業燒結機頭電除塵器改造有良好的示范作用。