生產水除氣罐內部結構優化研究

于 洋,王金成,張孝光

(中海石油(中國)有限公司天津分公司遼東作業公司 天津300457)

1 研究背景

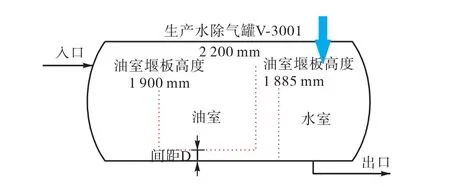

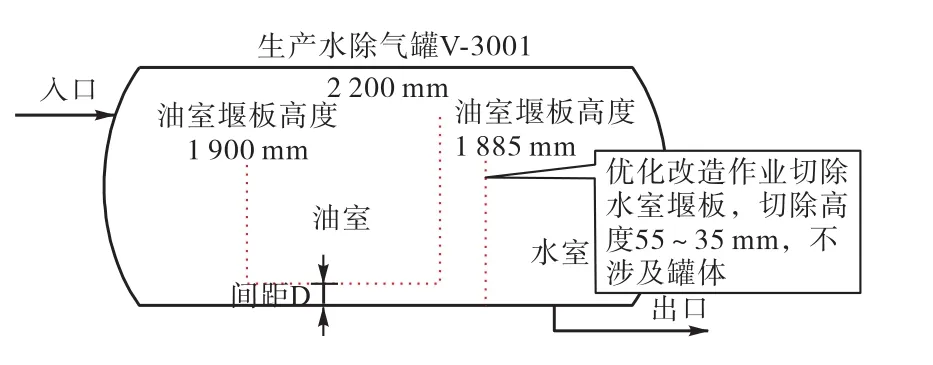

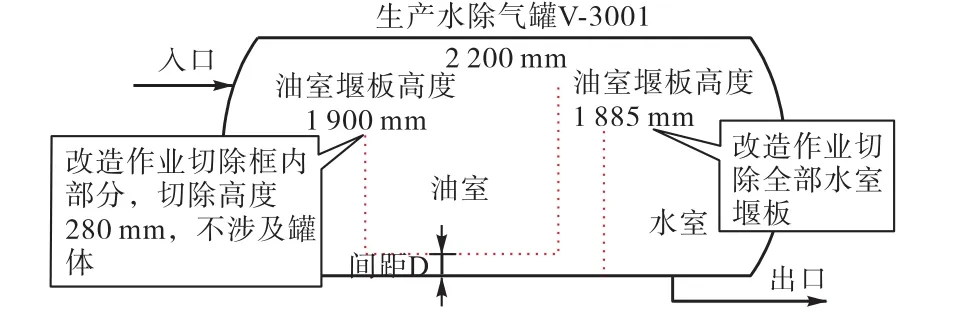

生產水除氣罐為生產污水系統第一級處理設備,對于生產水除油起著至關重要的作用。其主要作用是去除污水中的氣體,避免氣體影響水力旋流器的處理效果。同時靠油水密度差實現油水自然沉降分層,通過其內部收油結構回收污水中的分散油,生產水除氣罐基本結構見圖 1。按照設計,混合室的液位應該始終維持在 1,885,mm,當混合室內污水含油量逐漸累積后,混合室的液面逐漸升高,當達到 1,900,mm時,混合室頂部分散的油膜將自動溢流至生產水除氣罐的收油槽內。經過沉降的水則經過油室底部連通空間后溢過水室堰板進入水室。

圖1 生產水除氣罐的內部結構Fig.1 Internal structure of degassing vessel for wastewater

2 生產水除氣罐存在的問題分析

2.1 生產水除氣罐無法收油的可能原因

①根據圖1數據,生產水除氣罐內水室的堰板高度是 1,885,mm,油室前堰板高度為 1,900,mm,現場實際尺寸與原設計不一致。②生產水除氣罐入口管線的內部結構,有因為入口液流量較大,直接同時進入混合室和油室的可能。③油室存在泄漏情況。

2.2 生產水除氣罐的相關數據核算

2.2.1 生產水除氣罐的設計指標

通過對生產水除氣罐原設計的水力停留時間、流通能力等數據進行計算,得出原設計的水力停留時間、流通能力,為內部優化改造方案提供理論依據,要求內部優化改造后的水力停留時間和流通能力不小于原設計值。

污水處理中重要的設計指標包括水力停留時間、流通能力。其中水力停留時間HRT(Hydraulic Retention Time),是指待處理污水在容器內的平均停留時間,也就是污水在容器內平均沉降時間。因此,水力停留時間為生產水除氣罐的處理能力的衡量指標。如果容器的有效容積為 V(m3),則:HRT=V/Q(h),即水力停留時間等于反應器高度與水流速度之比。

在傳統的污水處理過程中,水力停留時間很大程度上決定了污水的處理程度,因為它決定了污泥、油污的停留時間,污油停留時間越長,油水分離的時間越長,油污從水中分離的效果越好。

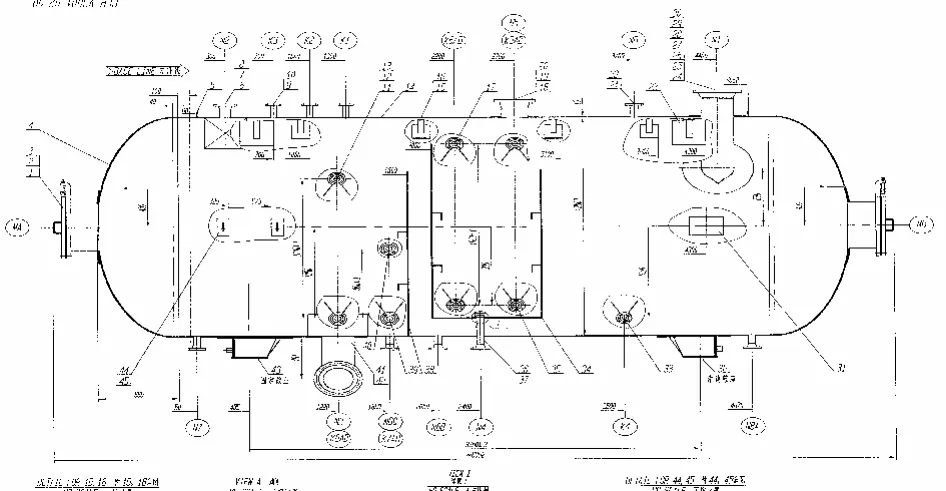

流通能力是指液體通過單位橫截面積流量的指標,通常用流通截面流速 v表示,v=Q/A,其中 A為橫截面積,Q為通過的流量[2]。圖 2為生產水除氣罐內部結構尺寸,表1是生產水除氣罐操作參數。

目前實際工況下生產水除氣罐入口流量約為83,m3/h,而生產水除氣罐的設計處理量為 265,m3/h,本次研究以生產水除氣罐的設計處理能力 265,m3/h作為基礎數據對生產水除氣罐進行計算。

表1 生產水除氣罐操作參數Tab.1 Operation parameters of degassing vessel for wastewater

圖2 生產水除氣罐內部結構尺寸Fig.2 Internal dimension of degassing vessel for wastewater

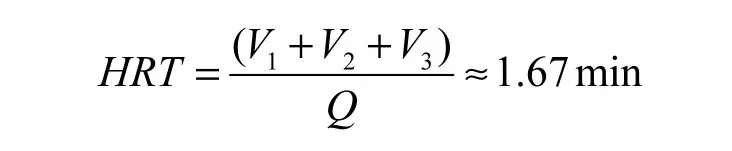

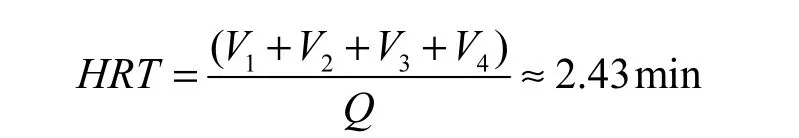

2.2.2 生產水除氣罐停留時間的計算[1]

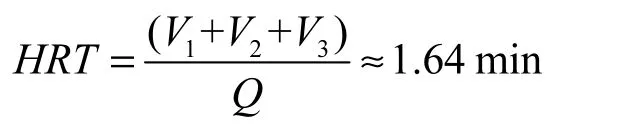

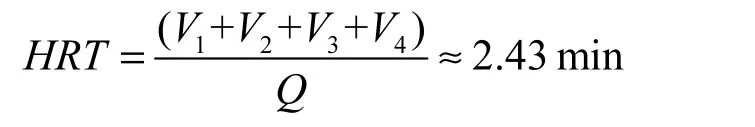

將生產水除氣罐的內部劃分為4部分,有效體積分別為 V1、V2、V3、V4,在正常進液的情況下,水室的液位為 14,000,mm,混合室液位為 1,900,mm,Q=265,m3/h,通過查詢圖 2生產水除氣罐的內部結構尺寸可以分別計算出,V1=0.175,m3、V2=6.21,m3、V3=0.986,m3、V4=3.375,m3。

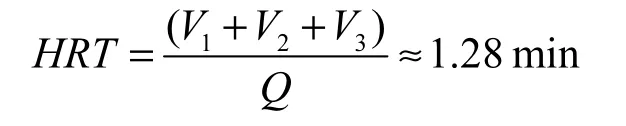

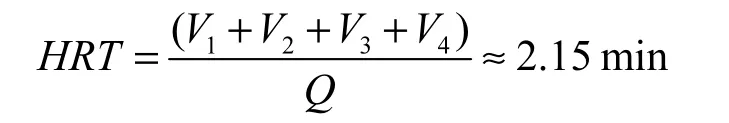

液相在混合室的停留時間為:

液相在整個生產水除氣罐罐內的停留時間為:

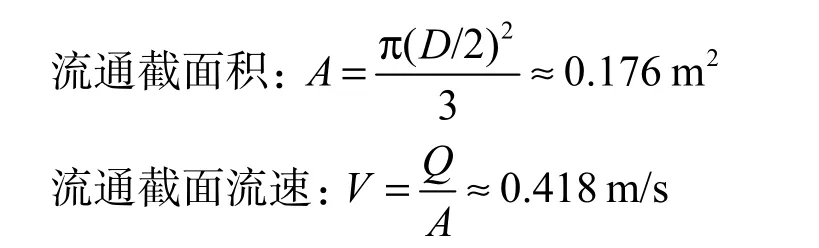

2.2.3 生產水除氣罐的流通能力計算

根據生產水除氣罐的內部結構可知,影響其流通的因素為罐內 U 型連通的截面積,截面高h=210,mm,罐體直徑 D=2,500,mm,截面長l=1,300,mm,流通截面積為A。

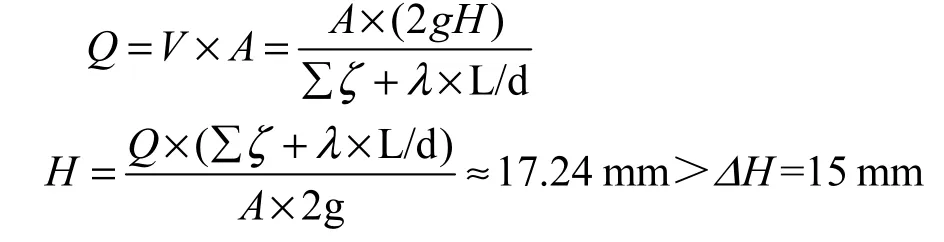

2.2.4 生產水除氣罐的壓降和水頭損失的計算

生產水除氣罐內流體通過底部橫截面時存在沿程水頭損失和局部水頭損失。沿程水頭損失是指流體流經一定管道時由于內摩擦而產生的阻力;局部水頭損失是指流體流經管件、閥門等局部地方由于流速大小及方向的改變而引起的阻力[3]。

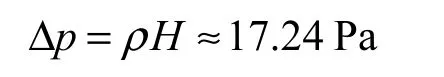

目前油室的前堰板和水室堰板的高度差為△H=15,mm,油室的前堰板高度為 1,900,mm,水室堰板高度為 1,885,mm,流通截面積為A,作用水頭為H,局部阻力系數為 ζ≈1.3,沿程阻力系數λ=0.045,5,長度為 L=1,100,mm,有效半徑d=50,mm,壓降△p。

流通截面水頭損失包括沿程水頭損失和局部水頭損失[4]:

流通截面壓降:

由上面公式計算的結果可知,高度差為ΔH不足以推動液流通過油室底部的流通截面,同時考慮水溢流進入水室時會產生一定的水頭高度,因此需要對油室和水室的堰板高差進行調整。

根據上述計算結果,對生產水除氣罐的水室液位尚未上漲的情況下,油室液位上漲的原因分析如下:①油室的前堰板和水室的堰板的液位高度差較小,且在液溢流過水室堰板時會產生一定的水頭高度,導致水室在尚未進液的情況下,油室液位在一直上漲。②生產水除氣罐進液對液面造成擾動,使得液面不穩定,油室兩側的混合室無法形成有限的液位高差去克服底部流通截面的摩擦阻力損失。③初始階段進液量較小,加上進液對液面產生擾動,油水混合物會同時進入油室和水室,由于進入水室的水量較少,在還未達到可觀測的液位時就已經被出口的提升泵打走,而出現始終未進液的情況,此時水室的液位調節閥LV-3003(泵的出口調節閥)全開,并逐漸有液進入到生產水除氣罐內,入口液量增加,水室的液位才會逐漸升高,同時油室液位也逐漸上漲。

2.3 核算內部優化改造數據

2.3.1 切除部分水室的堰板

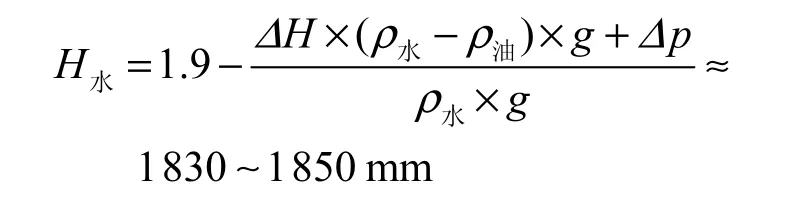

水的密度取 1,000,kg/m3,油的密度近似取830,kg/m3,當混合室油層厚度維持在 300~400,mm時開始收油,水室的堰板高度為:

如果將水室的堰板高度調整為 1,850,mm,V1=0.175,m3,V2=6.13,m3,V3=0.976,m3,V4=3.375,m3,液液相在混合室的停留時間為:

液相在整個生產水除氣罐內的停留時間為:

從計算結果看滿足原設計要求的水力停留時間。

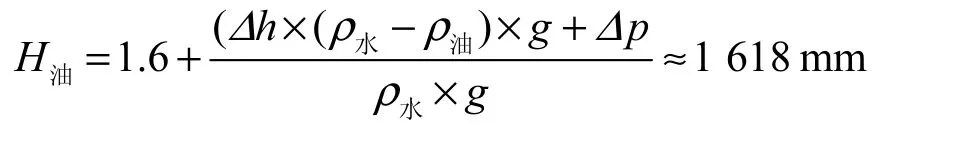

2.3.2 切除部分油室堰板

由于水室液位計的可調范圍為 300~1,800,mm,為了滿足 LT-3003的調節范圍,且最大限度地保證液流在罐內的停留時間,將 LT-3003的設定點調整為1,600,mm,并取消其高報警點,同時維持混合室的油層厚度在 100,mm時開始進行收油,基于以上內容,油室前堰板的高度需要調整為:

需要將油室前堰板高度調整為1,618,mm以滿足要求。如果將油室前堰板的高度調整為 1,620,mm,V1= 0.175,m3,V2= 5.27,m3,V3= 0.196,m3,V4=3.866,m3,液相在整個生產水除氣罐內的停留時間計算如下:

若將 LT-3003設定點調整為 1,800,mm,油室前堰板的高度需要調整為 1,820,mm,液相在整個生產水除氣罐罐內的停留時間為:

從計算結果看,滿足原設計要求的水力停留時間。

2.4 生產水內部優化改造方案

根據理論計算,在排除設計與實際存在偏差和有污物堵塞流通截面的情況下,需要對罐內水室堰板進行切割,通過改造實現設計處理能力。

切除水室堰板分為兩種形式:切除部分堰板和全切堰板。現場進行簡單的改造后,進行運行調試,在生產水除氣罐進液的過程中,觀察油室、水室和混合室液位的變化情況。

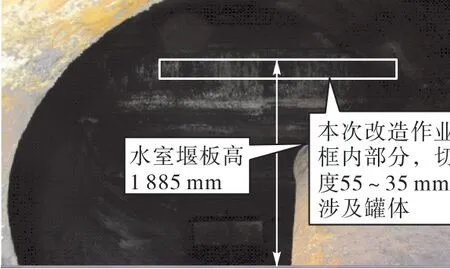

2.4.1 切除部分水室堰板方案

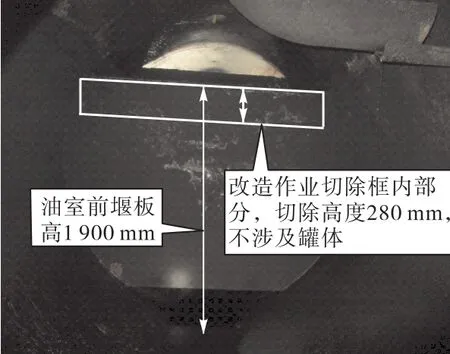

切除部分水室堰板,根據理論計算第一套方案,水室堰板從頂部向下切除35~55,mm(見圖3、4)。

2.4.2 切除部分油室堰板方案

圖3 生產水除氣罐內部示意圖Fig.3 Schematic of the interior layout of degassing vessel for wastewater

圖4 生產水除氣罐切除部分水室堰板示意圖Fig.4 Schematic of cutting off partial weir plate in hydroecium of degassing vessel for wastewater

圖5 生產水除氣罐內部示意圖Fig.5 Schematic of the interior layout of degassing vesselfor wastewater

圖6 生產水除氣罐切除部分油室堰板示意圖Fig.6 Schematic of cutting off partial oil cavity weir plate of degassing vessel for wastewater

切除部分油室堰板,降低油室前板高度,將油室前板高度降至 1,620,mm,并全部切除水室堰板(見圖5、6)。

3 生產水除氣罐內部優化改造效果分析

3.1 生產水除氣罐內部優化改造情況

根據現場實際施工情況,采取切除部分油室堰板的方案,切除油室前板 280,mm,將油室前板高度降至1,620,mm,并切除水室堰板至500,mm。

3.2 生產水除氣罐內部優化改造后水質化驗情況分析

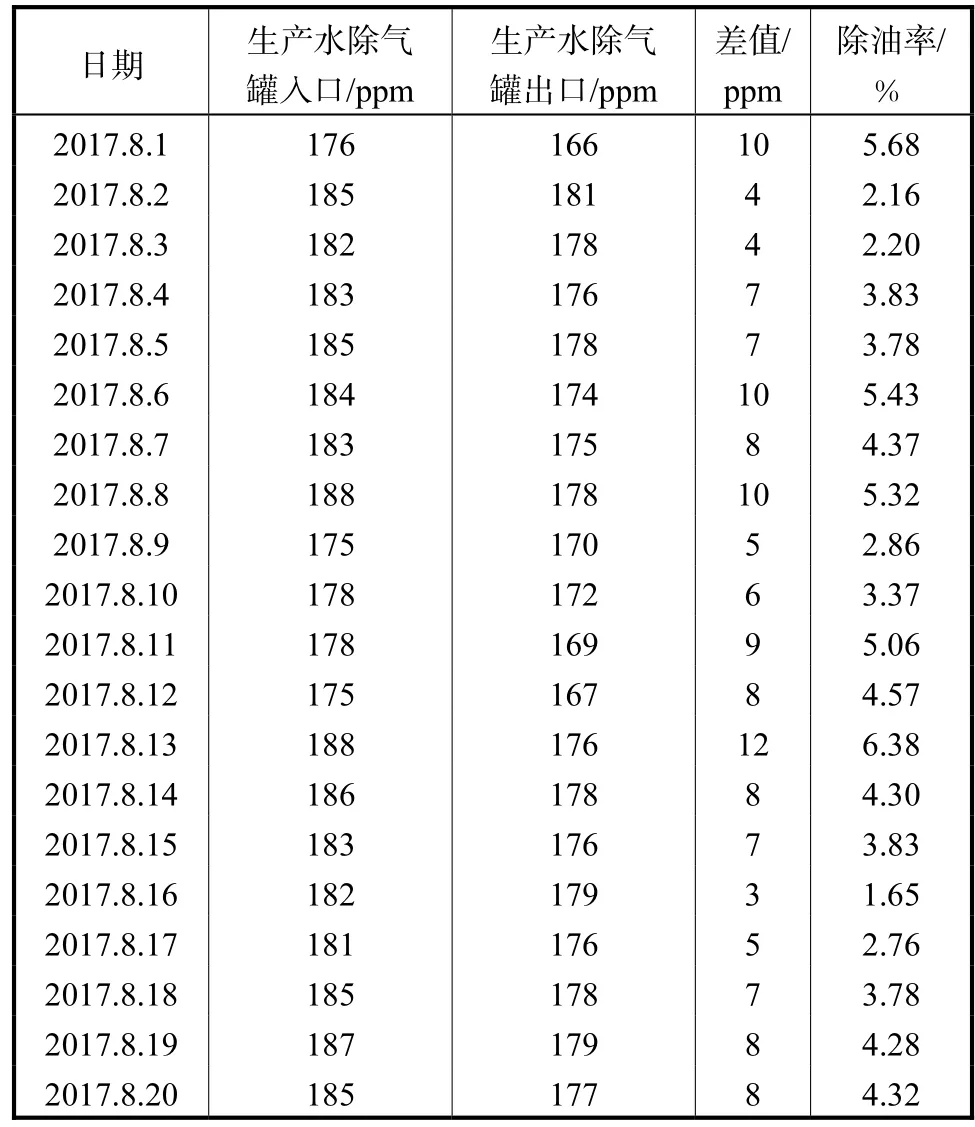

3.2.1 優化改造前生產水除氣罐進出含油情況(見表2)

從表 2生產水除氣罐優化改造前化驗數據中數可以看出,在 2017年 8月 1日~8月 20日之間,8月13日化驗數據顯示除油率達到6.38%,為20天內最高,其他時間除油率大多低于5%,并且出口最低值為8月1日的化驗值166,mg/mL,無論從出口水中含油還是除油率上均未達到生產水除氣罐的設計要求。

表2 生產水除氣罐優化改造前化驗數據Tab.2 Test data of degassing vessel for wastewater before the optimization

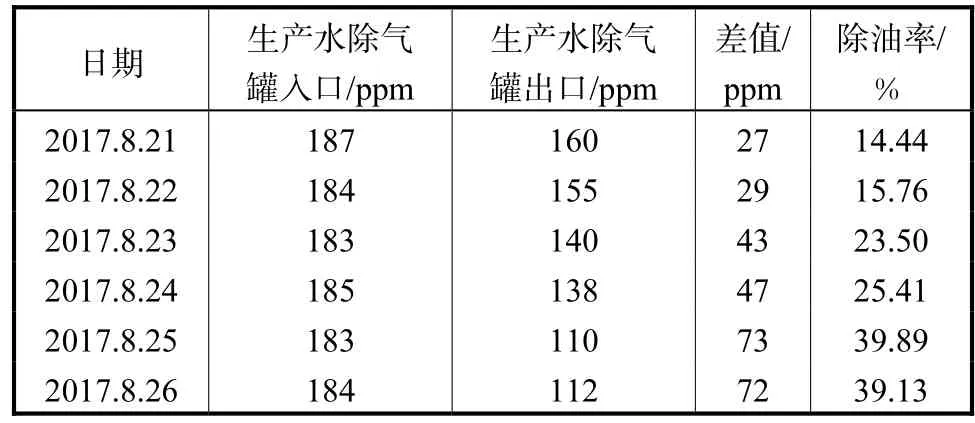

3.2.2 優化改造后生產水除氣罐進出含油情況

從表 3生產水除氣罐優化改造后化驗數據可以看出,優化改造后,生產水除氣罐入口含油變化不大的情況下,出口化驗含油在下降,在 2017年 8月25日~8月 26日兩天的化驗數據中,可以明顯看到化驗含油明顯下降,除油率達到 39.89%,,并且出口最低值為110,mg/mL,與優化改造前相比明顯變好。

表3 生產水除氣罐優化改造后化驗數據Tab.3 Test data of degassing vessel for wastewater after the optimization

4 結 論

通過現場實際測試并結合流體力學計算,尋找出該生產水除氣罐設備無法正常收油、除油的原因,并針對引發問題的原因,設計出對該設備的內部結構優化改造方案。切除生產水除氣罐的油室部分前堰板和全切水室堰板。現場進行內部優化改造后,進行運行調試,觀察生產水除氣罐進液過程,油室、水室和混合室液位的變化情況,并且對比改造前后生產水除氣罐入口與出口污水含油變化情況,得出以下結論:①內部優化改造后,設備投入使用時,水室的液位先上漲,液位達到1,650,mm時,油室液位逐漸上漲,將油室液位調節閥調整為自動控制后,油室液位可以控制在設定值1,500,mm。②內部優化改造后,水室的液位可控,油室液位可控。③通過化驗數據可知,內部優化改造后,設備出口污水含油量明顯下降,水質得到改善。■

[1]姜維東,徐文江. 海上低滲油田注水水質對儲層影響實驗研究[J]. 工業水處理,2016,9(5):85-88,102.

[2]劉洋,史俊瑞,李楠,等. 結構化填充床內流體流動的三維數值研究[J]. 沈陽工程學院學報:自然科學版,2016,3(5):208-212.

[3]李碩. 流體流動對曲管產生的壓力[J]. 中國石油和化工標準與質量,2013(6):58.

[4]常勝,牧振偉,萬連賓. 玻璃鋼管沿程水頭損失計算公式選用[J]. 南水北調與水利科技,2014,5(3):196-198.