王行莊礦選配煤及儲裝運系統工藝設計

張龍鑫

(中國煤炭科工集團 北京華宇工程有限公司,河南 平頂山467000)

王行莊煤礦隸屬中煤資源發展集團公司,設計能力為1.20 Mt/a。煤礦于2004年9月開工建設,2009年2月正式投產。礦井生產煤炭由主立井箕斗提升至地面后,由帶式輸送機轉載進入篩分樓進行揀矸除雜。揀矸后原煤運載至礦井露天儲煤場緩存,后由汽車外銷或由汽車運至礦井北部約2 km處的馬寨裝車站臺后,由鏟車裝列車外銷。該生產方式生產的產品單一,產品附加值低,生產效率低,生產成本高,環保不達標。為保證企業可持續發展,需配套建設選煤廠,完善生產工藝[1]。王行莊煤礦儲裝運及選配煤系統工程主要建設在距離礦井北部2 km的馬寨裝車站預留場地內,主要包括輸煤系統、分選系統、配煤系統、裝車系統。輸煤系統在于解決礦井至馬寨裝車站汽車短途運輸的成本高、環保不達標、道路安全隱患大的問題;分選系統是為王行莊煤礦配套建設具有1.20 Mt/a分選加工能力的選煤廠,以增加產品附加值;配煤系統是借助王行莊煤礦得天獨厚的地理優勢與鐵路運輸資源,形成一定規模的配煤加工能力,解決銷售產品結構單一的問題,更好的拓展市場;裝車系統建設的目的之一是解決裝載機在露天站臺裝車揚塵、污染環境的問題,二是解決其裝車效率低、裝車費用高的問題。

1 輸煤系統設計

輸煤通道采用管狀帶式輸送機,最大運量為450 t/h,管徑為300 mm,帶速為3.15 m/s,輸送機水平長度為1 700 m,平均支高為4.5 m,采用垂直拉緊和絞車張緊方式,機頭驅動,沿王行莊煤礦進礦公路東側自南向北線性布置,途中跨越煤礦內部道路2次,鄉村道路4次,省道1次,高壓線下通過6次,線路布置、與相關建構筑物限界均滿足相關規范[2-3]。機尾位于礦井落煤點下部;機頭布置在馬寨裝車站預留場地內,在S323省道以北100 m處。

2 分選系統設計

2.1 煤質資料分析

設計所采用的煤質資料,來源于河南省煤炭質量監督檢驗中心2017年編制的王行莊煤樣報告,并綜合考慮鄰近的趙家寨煤礦原煤特性進行校正。王行莊煤礦主要可采煤層為二1煤層,部分開采二3煤層。二1原煤為低灰、特低硫、低揮發分、微粘結性或無粘結性的貧瘦煤、貧煤;二3原煤為特低灰、特低硫、低揮發分、微粘結性或弱粘結性的貧瘦煤、瘦煤。該原煤泥化程度低,其篩分和浮沉試驗結果,見表1-表3 。

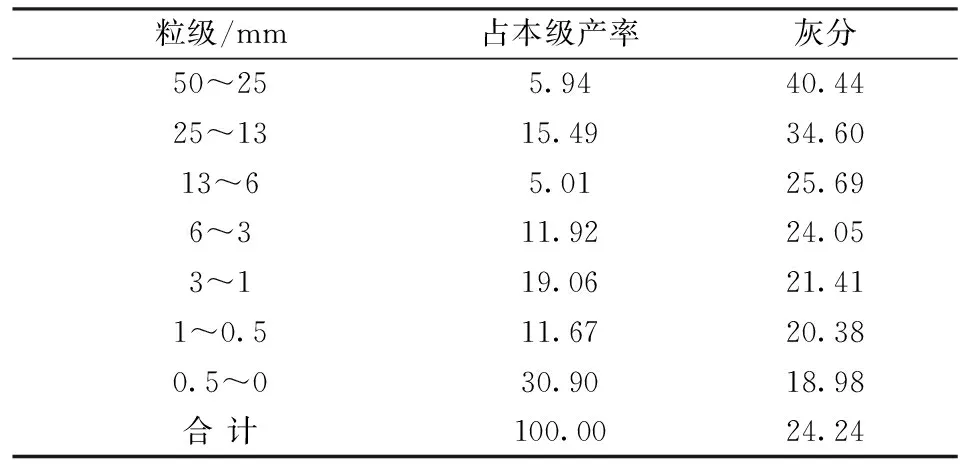

表1 原煤篩分試驗結果Table 1 Raw coal screen analysis %

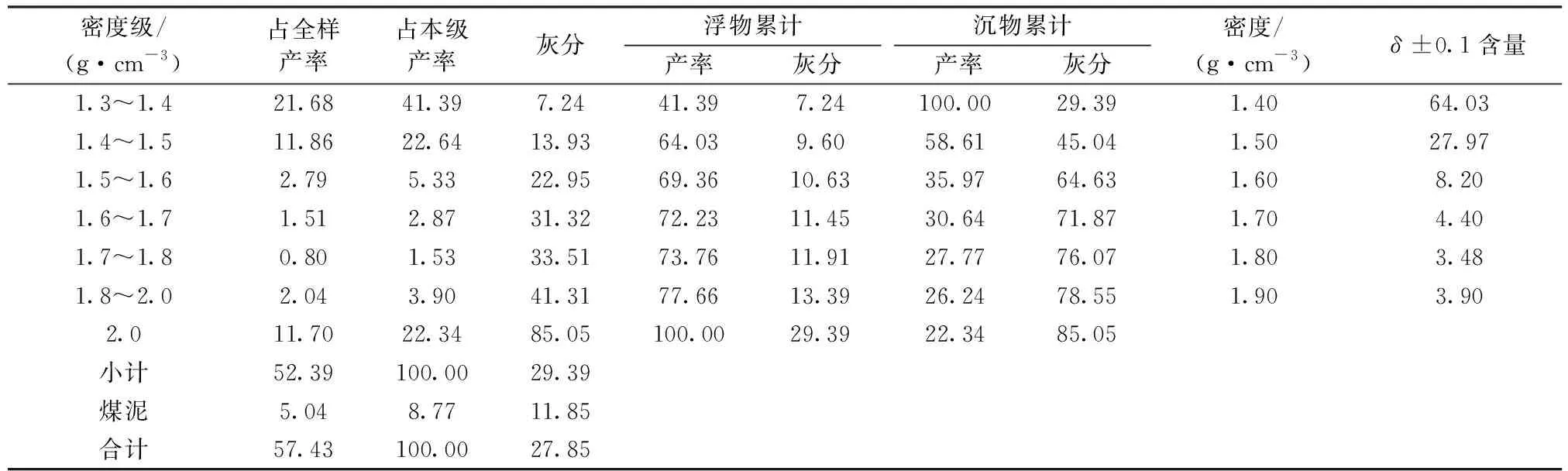

表2 50~1 mm粒級原煤浮沉試驗結果

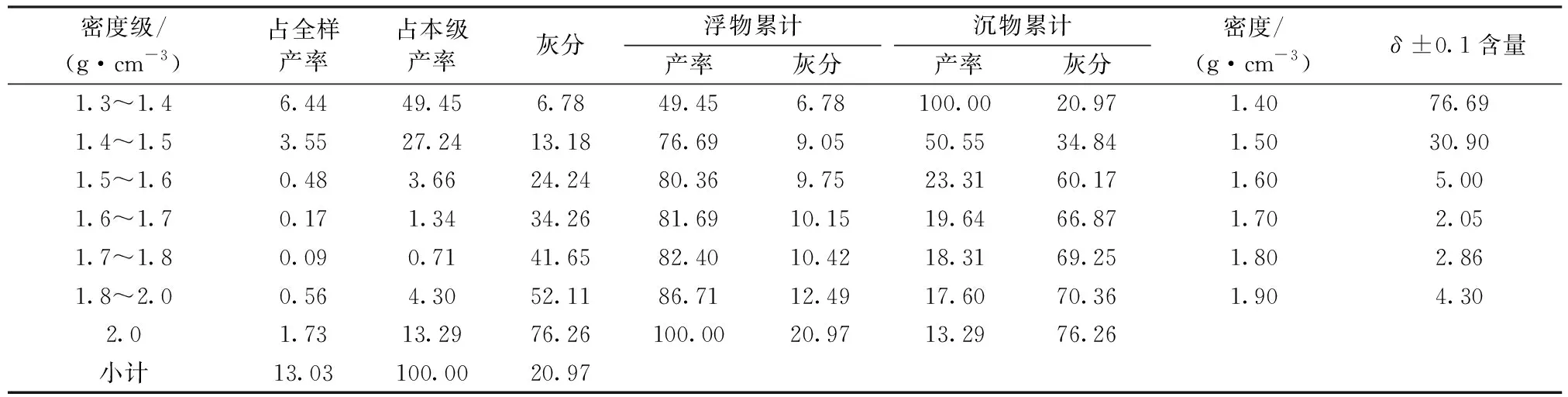

表3 1~0.25 mm粒級原煤浮沉試驗結果Table 3 Float-and-sink data of 1-0.25 mm raw coal %

分析表1可知:該原煤煤質易碎,細粒煤所占比例較大;分析表2可知:各密度級的產率呈兩頭大中間小的規律,說明通過分選,能生產出優質精煤;分析表3可知:<1.5 g/cm3密度級產率為76.69%,灰分為9.05%,>2.0 g/cm3密度級產率為13.29%,灰分為76.26%,浮沉組成中輕產物含量多。

2.2 選煤方法

通過分析煤質資料,此煤種粒度偏細,若主選工藝采用跳汰分選,因跳汰機不完善度較高,會造成分選精度差;通過計算機模擬,當精煤灰分均為10.50%時,重介質旋流器分選的精煤產率比跳汰選高出3~5個百分點,建議主選工藝采用重介質旋流器分選[4];該煤種煤泥含量較高,為減小后續生產系統設備型號、降低運營成本、節省投資、保證介耗,設計推薦選前脫泥工藝;該煤種較脆易碎,同時為簡化工藝,宜采用脫泥無壓三產品重介質旋流器的分選工藝[5-7]。

當要求1~0.25 mm粒級原煤分選精煤灰分≤10.50%時,理論分選密度為1.697 g/cm3,精煤理論產率為82.97%,δ±0.1含量為3.58%,可選性為易選;當要求分選精煤灰分≤9.50%時,理論分選密度為1.555 g/cm3,精煤理論產率為79.38%,δ±0.1含量為13.20%,可選性為中等可選。TBS最佳分選粒級為1.0~0.25 mm,入料粒度上下限之比以4∶1為宜,分選密度在1.4~1.9 g/cm3之間。TBS在周邊選煤廠,如梁北選煤廠、泉店選煤廠等廣泛應用,使用效果好,粗精煤回收率高,灰分穩定,生產成本低,因此,粗煤泥建議采用TBS分選[8-9]

機械攪拌式浮選機對細煤泥入浮粒度適應性強,性能穩定可靠,管理方便,單臺處理能力大,在周邊選煤廠應用廣泛且效果較好[10-11]。本設計對細煤泥的處理推薦使用機械攪拌式浮選機。

最終設計方案采用的選煤工藝為:原煤采用篩孔為1 mm的脫泥篩預先脫泥,50~1 mm粒級煤采用無壓三產品重介質旋流器分選,1.0~0.25 mm粒級煤采用TBS分選,0.25~0 mm粒級煤泥采用機械攪拌式浮選機分選,浮選精煤采用加壓過濾機回收,浮選尾煤采用濃縮、壓濾回收[12-14]。

2.3 主要單位工程

分選系統主要包括主廠房、入選原煤緩沖倉、濃縮車間、壓濾車間、空壓機房、浮選藥劑庫等。主廠房是集原煤脫泥、無壓給料三產品重介質旋流器分選、TBS分選、產品脫介脫水,介質回收、粗煤泥回收、浮選、浮選精煤加壓過濾于一體的聯合建筑。考慮到本廠煤泥量較大,濃縮車間設置φ30 m濃縮池2座,一用一備。

3 配煤系統設計

工程設計一座外來煤儲煤場:60 m×100 m鋼網架結構封閉儲煤場,設計儲量30 000 t,兼具外來煤、分選后中煤、礦井準備后的原煤存儲及其相互摻配、原煤返選緩存的功能。內設四個受煤坑,受煤坑下配變頻給料機,其中2個作為粗配作業的受煤坑,配合返煤裝車系統生產使用;另外2個作為摻配返選受煤坑,配合分選系統生產使用[15-16]。

工程設計3個φ18 m圓筒倉,每個儲量5 000 t,筒體高為36 m,每個倉下設4個漏斗并配置4臺給料機(其中2臺為變頻給料機)。3個圓筒倉1個用作精煤倉,1個用作外來煤倉,1個用作礦井原煤倉,這三個倉也可作為配煤系統的精配倉,同時,也是火車裝車前的緩存倉。

配煤生產工藝流程包括:外來煤翻卸,初步檢測后分點堆放,取樣化驗、計算配比,外來煤取料輸送、混合摻配,最終產品的檢測、反饋調整、外運等。

4 裝車系統設計

王行莊煤礦設計能力1.20 Mt/a,日均生產約3 600 t。原為露天裝車站臺,站臺堆煤,裝載機裝車,污染環境,效率低下。本設計通過建設裝車點裝車,設定裝1列車為60節車皮,車皮型號C60/C62/C64/C70,裝煤凈重為3 600~4 200 t/列車。在馬寨站3、4道有限長度中部設1個火車裝車點(2個裝車漏斗),可實現2股道同時裝車。空車由東部頂入4道,將車尾頂至4道裝車點后將整列車(60節)從中部解列,車頭牽出東30節空車,再頂入3道裝車點;解列后的空車到位后,各道車皮通過準軌鐵牛向西牽引移動;裝車緩存倉中的商品煤通過給料機、帶式輸送機運至火車裝車點后平均分配至兩個裝車漏斗,通過裝車簸箕裝車。裝車點下股道設置動態電子軌道衡進行稱重,直至將各車皮裝滿;最后由車頭向西牽引組列完成裝車,牽出車站,整個裝車過程約為2 h。裝車系統配套完善的平煤、牽引、稱重、抑塵裝置。

5 結語

王行莊煤礦儲裝運及選配煤系統工程包含原煤運輸、儲存、分選、裝車4個系統,具有系統功能完善、輸煤高效環保、配煤工藝精準穩定、分選工藝靈活可靠、裝車方便快捷的優點。儲裝運及選配煤系統工程建成后,提高了企業的煤炭物流效率,保證了煤炭的清潔生產和運輸,滿足了煤質變化后的市場需求,不僅能給企業帶來巨大的經濟效益,還能帶來巨大的社會效益。