選煤廠塊煤防破碎技術探索

邵燕祥

(中赟國際工程股份有限公司,河南 鄭州450007)

目前,化工、造氣、燒結等行業對塊煤需求量巨大,加之塊煤的銷售價格明顯高于末煤等產品,因此提高塊煤產率成為選煤廠增加經濟效益的重要途徑。由于選煤廠塊煤分選、儲存、裝車、運輸等環節的防破碎設施不完善及溜槽、輸送帶設計不合理等原因,塊煤在選、儲、裝、運過程中被破碎,造成塊煤破碎率偏高。因此,如何最大限度地提高塊煤產率,成為選煤廠亟待解決的問題。

為了保證塊煤產率,選煤廠在選、儲、裝、運全過程的各個環節,根據不同作業需要,分別安裝斜坡鋼板、新型慣性導料槽、緩沖溜槽等設備、設施來提高塊煤產率,并且取得了較好效果。 為此,對不同防破碎方案進行分析,以期為塊煤防破碎技術的選擇提供參考。

1 塊煤破碎及原因分析

(1)運輸轉載環節。在煤炭運輸過程中,破碎環節主要是轉載處,在轉載處塊煤與溜槽壁、膠帶或其他物體碰撞次數太多,且每次碰撞都使塊煤存在不同程度的破碎,致使塊煤產率大大降低。煤炭運輸中完成轉載作業的多為溜槽,而選煤廠部分溜槽設計(形狀、傾角等)不合理,塊煤防破碎設計考慮不夠,導致塊煤轉載時落差大,與溜槽壁相互激烈碰撞而破碎,最終造成塊煤產率降低。

(2)塊煤儲存環節。通常選煤廠煤倉落差在15~20 m之間,塊煤分級后入倉落差較大。當煤倉的煤位較低時,大量的入倉塊煤直接從機頭落到倉底,而塊煤自由下落的速度很大,有時高達15 m/s左右,致使塊煤之間、塊煤與其他物體之間相互激烈碰撞破碎或被摔碎,其限下率大幅增加。通過一組數據(表1)可以看出:入倉前后塊煤限下率之差高達22.97%,說明入倉過程中大量塊煤出現破碎。

表1 入倉前后的塊煤限下率對比結果

(3)原煤破碎環節。一般原煤準備環節的分級粒度為100 mm,>100 mm粒級物料經手選后進入破碎機。在人工揀選環節,由于人工手選的隨意性較大,塊煤揀出率低,未被撿出的塊煤被破碎后造成過粉碎現象嚴重。

(4)銷售裝車環節。一般選煤廠分選出的塊煤先入倉后經膠帶或溜槽裝車銷售,在銷售不暢的情況下,塊煤需要落地儲存。在這個過程中塊煤與溜槽壁、膠帶等相互碰撞,加上下落時塊煤之間的相互碰撞,導致塊煤破碎量進一步增加。

2 塊煤防破碎原理

根據塊煤選、儲、裝、運全過程的實際情況,可以考慮從四個方面提高塊煤產率,具體表現為:

(1)減少其他能量向動能轉化。塊煤轉載過程中可能存在較高落差,在塊煤從高處向低處運動時,重力勢能轉化成動能,導致塊煤運動速度增大,易造成塊煤被摔碎。因此,在實際生產過程中,要保證塊煤運動路徑上的高差(膠帶與分級篩之間的高差、膠帶相互之間的高差等)在合理的范圍內,避免塊煤被摔碎。

新莊選煤廠、劉河選煤廠在后期改造過程中,將塊煤轉載膠帶與分級篩的高差保持在20 cm,基本杜絕了塊煤被摔碎的現象。

(2)減小碰撞物體之間的彈性恢復系數。在盡量使塊煤不破碎的前提下,增加反向作用力,以增加塊煤與溜槽壁、膠帶等的接觸時間,從而減小塊煤與其他物體的碰撞力度。

兩個物體的接觸時間與兩者的材料性質有很大關系,如果材料硬度大(即恢復系數大),則接觸時間短;反之,則接觸時間長。在兩者碰撞壓縮過程中,接觸點附近材料受到的壓應力較大,越靠近壓痕中心的材料所受的壓應力越大,越早到達屈服極限。選煤廠通常在膠帶的受料點加裝緩沖托床,并在溜槽碰撞點加裝軟皮,以達到降低塊煤破碎的目的。

(3)減小塊煤運動速度。因為塊煤在膠帶或溜槽表面的運動速度很高,運動速度甚至能達到2.50 m/s,輸煤膠帶的運行速度可能在6 m/s左右,高速運動的塊煤與溜槽壁、膠帶等物體碰撞后,塊煤勢必被撞碎[1-2]。

塊煤運輸膠帶的運行速度要盡量選用低速,塊煤的主運輸膠帶可以配置變頻調速裝置。根據煤質情況和煤量情況,適當調節膠帶運行速度,既可滿足塊煤運輸要求,又能滿足前后轉載點的防破碎要求。需要注意的是,在變頻調速的情況下,膠帶寬度要滿足其低速運行時塊煤通過量的需求。

(4)減少塊煤與其他物體的碰撞次數。在塊煤運動過程中,容易與溜槽壁、膠帶或其他物體發生碰撞,每次碰撞都使塊煤有一定破碎。多次碰撞效果的累積,必將使塊煤粒度變小,并使其產率降低。因此,可以從減小塊煤與其他物體的碰撞次數考慮,以提高塊煤產率。

目前,薛湖選煤廠采用新型慣性導料槽運輸塊煤,在塊煤運動過程中,以“液狀流”運動形式代替傳統“臺球流”形式,塊煤之間及塊煤與溜槽壁、膠帶等物體之間的碰撞次數大大減少。

3 塊煤防破碎技術探索

3.1 在塊煤倉內安裝斜坡鋼板

在塊煤倉內安裝斜坡鋼板,可以減小塊煤運動速度及其與其他物體撞擊的力度和機會,從而實現塊煤的緩慢入倉,以提高塊煤產率。在實際設計中,可以以煤樣的平均摩擦角為依據,通過模擬試驗測算出斜坡鋼板的適宜安裝角度。

根據薛湖選煤廠的毛煤煤樣粒度組成可以看出:>13 mm粒級物料所占比例為36.40%,煤樣的平均摩擦角為33.72°,斜坡鋼板的安裝角度對塊煤限下率的影響見表2。

表2 斜坡鋼板的安裝角度與塊煤限下率的關系

由表2可知:安裝角度偏大或偏小都影響塊煤限下率,對薛湖選煤廠塊煤來說,安裝角度以34°為宜[3-4]。如果安裝角度偏小,則影響塊煤下滑速度,塊煤容易聚集成堆而無法下滑,最終自落到倉底,導致煤塊被摔碎。如果安裝角度偏大,則塊煤運動速度加快,其在與其他物體接觸時,碰撞力度增大,也容易被撞碎。

中型塊煤倉和小型塊煤倉的斜坡鋼板安裝角度可稍作調整,如將小型塊煤倉的安裝角度調到32°左右,中型塊煤倉的安裝角度保持在34°。通過現場數據分析(表3)可以看出,在將小型塊煤倉的斜坡鋼板安裝角度調整到32°后,塊煤限下率下降26.52%,說明塊煤防破碎措施使用效果良好[5-6]。

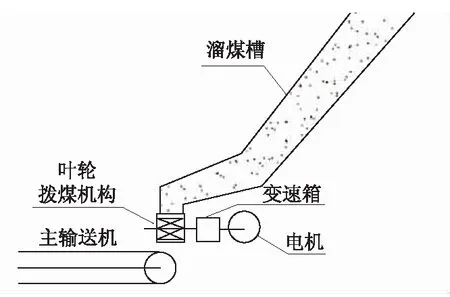

3.2 選用緩沖溜槽撥輪機

緩沖溜槽撥輪機屬于防破碎裝置[7-8],根據塊煤防破碎需要,結合現場實際情況,可在塊煤從分級篩到帶式運輸機之間的運輸路徑上增設緩沖溜槽撥輪機。利用安裝在溜煤斗上口的超聲波煤位傳感器探測塊煤的積聚高度,通過PLC和變頻器控制溜煤斗下口撥輪機的開停和轉動速度,進而實現塊煤在落差處蠕動下滑的自動控制,以減小塊煤的下滑速度和碰撞機會,達到塊煤防破碎的目的[1,9]。緩沖溜槽撥輪機結構示意圖如圖1所示。

表3 斜坡鋼板安裝角度調整前后的塊煤限下率對比結果

圖1 緩沖溜槽撥輪機結構示意圖

3.3 選用TDS智能干選機

為了解決原煤準備環節人工手選隨意性大的問題,可以采用TDS智能干選機對>50 mm粒級塊煤預先排矸,再通過人工挑選出塊煤中的矸石,以保證塊煤質量,同時防止塊煤過粉碎。干河煤礦TDS智能干選機分選效果見表4。

表4 干河煤礦TDS智能干選機分選效果Table 4 Performance data of the TDS dry cleaning machine used at Ganhe Coal Mine %

由表4可知:經過TDS智能干選機分選后矸石帶煤率僅為1.34%,煤帶矸石率為5.32%[10],設備分選精度高,排矸效果明顯轉好。

3.4 選用雙系統裝車銷售

通常選煤廠生產出來的塊煤先進入產品倉或落地儲存,再通過裝車系統裝車銷售。在這個過程中,塊煤因多次轉載而破碎,導致塊煤限下率大幅增加。

為此,可以考慮采用雙通道分叉溜槽雙系統裝車銷售,這樣塊煤既可直接汽運裝車銷售,又可入倉儲存,運輸轉載環節大大減少。此外,有的選煤廠采用集裝箱裝載運輸塊煤,塊煤運輸量增加,轉載環節減少,能夠有效解決塊煤破碎、運輸虧噸及環保問題。

4 結語

提高塊煤質量和提升塊煤產率是一個整體性問題,通過煤質資料分析煤質特性,重點研究選煤廠各個生產環節對塊煤產率的影響,找出薄弱環節進行詳細分析,進而確定合理的塊煤防破碎技術,達到防止塊煤破碎,提高塊煤產率的目的,這對實現選煤廠經濟效益最大化有著重要意義。