再生骨料在混凝土的應用

(德州潤德混凝土有限公司)

0 前言

隨著我國城市化進程加快和城鎮化水平不斷提高,一部分舊建筑在拆除過程中產生的大量廢棄混凝土會嚴重破壞環境。如果廢棄混凝土能夠進行有效利用,不僅可以減少自然資源的浪費,而且可以減少環境污染。再生骨料混凝土是指由再生骨料、水、水泥、礦物摻合料以及添加劑等按照一定比例進行配置而成的混凝土。再生骨料由廢棄混凝土進行破碎、篩分后制成,再生骨料表面包裹著一層硬化水泥漿,表面粗糙,孔隙多,因此吸水性比砂石等天然骨料要高[1]。

本文研究了再生骨料的級配、表觀密度、堆積密度、吸水率、壓碎值等指標,然后根據再生骨料性能進行混凝土試配試驗,研究再生骨料應用于實際混凝土生產的可能性。

1 原材料與試驗方法

1.1 原材料

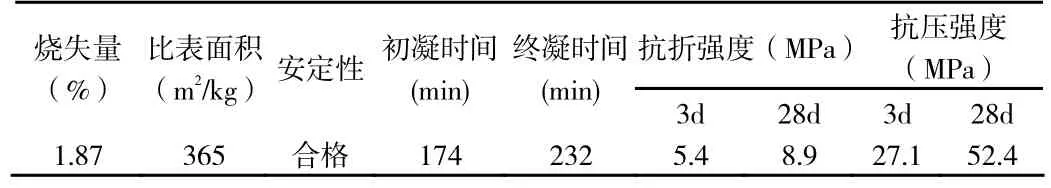

(1)水泥:試驗所用水泥為故城山水水泥有限公司,P.O.42.5級普通硅酸鹽水泥,其化學成分及物理力學性能見表1。

表1 水泥化學成分及物理性能

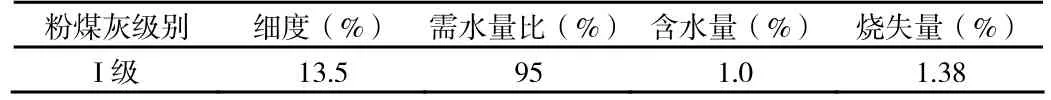

(2)粉煤灰:選用山東華能德州電力實業公司出產的I級粉煤灰,其性能見表2。

表2 粉煤灰性能

(3)礦粉:選用山東永通實業有限公司出產的S95礦粉,比表面積為438m2/kg,密度為2.70g/m3,燒失量為0.70%,流動度比為103%,28d活性指數為105%。

(4)天然骨料:連續級配,含泥量小于1%,泥塊含量小于0.5%,針片狀顆粒不大于15%。

(5)再生骨料:連續級配,含泥量小于1%,針片狀合格

(6)細骨料:細度模數(2.6-3.1)的中砂,含泥量小于 2%,泥塊含量小于1.5%,級配良好。

(7)外加劑:選用德州潤德混凝土有限公司出產的聚羧酸高效泵送劑,pH值為8.0,密度為1.19g/cm3。

(8)水:符合JGJ63-2006對混凝土生產用水的要求。

1.2 試驗方法

(1)分別對天然骨料和再生骨料進行性能指標的對比。

(2)設計本次實驗所用配合比。

(3)分別用天然骨料和再生骨料進行混凝土試驗,對比混凝土試配工作性能和力學性能的差異性,進行分析。

(4)對再生骨料混凝土耐久性能進行分析研究。

2 試驗結果分析

2.1 再生骨料與天然骨料性能對比

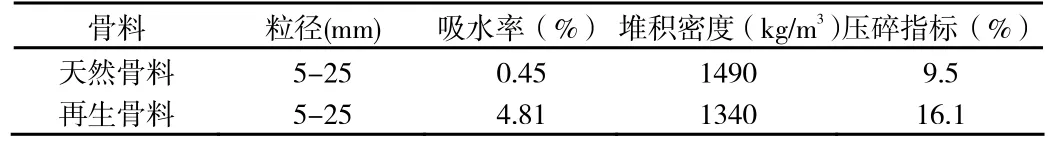

根據GB/T25177-2010《混凝土用再生粗骨料》和GB/T14685-2011《建設用卵石、碎石》,對天然骨料和再生骨料進行實驗,性能指標對比結果如表3所示。

表3 天然骨料和再生骨料性能指標對比

從表 3中可知:與天然骨料相比,再生骨料具有吸水率高、空隙率高,堆積密度低等特點,因此在設計再生混凝土配合比時,應考慮以上因素。

2.2 設計再生骨料混凝土配合比

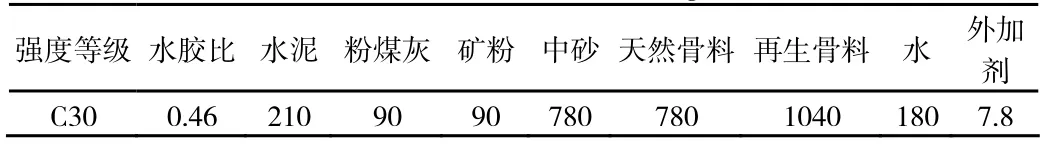

參照JGJ55-2011《普通混凝土配合比設計規程》,設計出本實驗所用C30配合比,配比如表4所示。

表4 混凝土試驗配合比(kg/m3)

根據實際情況,將再生骨料以0、30%、50%、80%、100%的摻量,進行混凝土試配試驗,對混凝土工作性能和力學性能進行跟蹤研究。

2.3 再生混凝土力學性能和工作性能研究

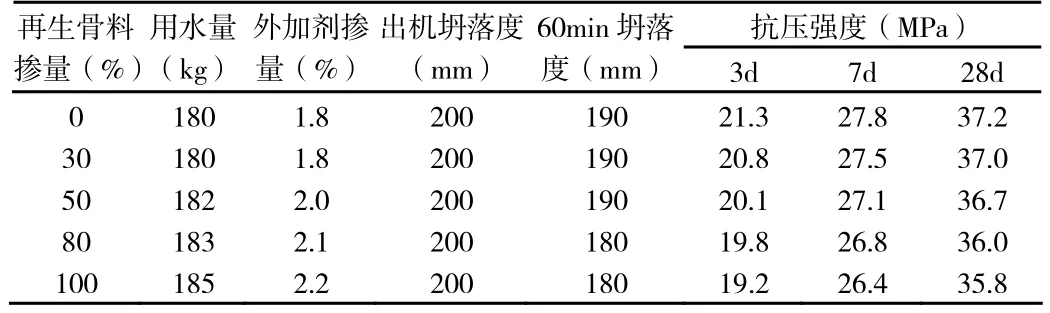

由表4混凝土配合比進行混凝土試驗,試驗結果如下:

表5 再生骨料混凝土試驗

從混凝土試配試驗中得知:隨著再生骨料摻量的增加,混凝土試配在達到相同坍落度和流動性的條件下,用水量和外加劑摻量都提高了,說明再說骨料混凝土流動性差,需水量高;天然骨料混凝土試配表面出現少許泌水現象,而再生混凝土試配和易性良好,未出現此情況,主要是因為再生骨料表面棱角明顯,表面粗糙度高,比表面積大,具有較好地粘聚性和保水性[2]。

從表 5中得知:隨著再生骨料摻量的提高,混凝土試配的抗壓強度呈現降低的趨勢,說明再生骨料連接強度低,需水量高,也導致了混凝土水膠比變大,相應混凝土抗壓強度會有一定的降低。

2.4 混凝土耐久性能研究

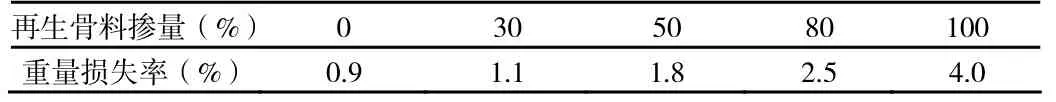

將標準養護28d的混凝土試件浸入測試液(水中含有7.5%MgSO4、7.5%Na2SO4和PH=2的H2SO4)中。測量再生骨料混凝土的重量損失率[3],結果如表6所示。

表6 再生混凝土重量損失率

由表 6得知:置放于硫酸鹽和酸性的再生混凝土耐久性隨著再生骨料摻量的增加,逐漸降低。在實際生產混凝土時,再生骨料的摻量要根據實際工程對混凝土性能的要求進行及時的調整。

3 結論

(1)再生骨料具有吸水率高、空隙率高,堆積密度低等特點。

(2)摻加再生骨料進行混凝土生產,會降低混凝土的流動性,但提高混凝土的粘聚性和保水性。

(3)隨著再生骨料摻量的增加,再生混凝土抗壓強度會隨之降低。

(4)再生混凝土的耐久性能隨著再生骨料的摻量提高而降低。

(5)在實際混凝土生產時,要考慮再生骨料對混凝土各個性能的影響,綜合選擇30%摻量的再生骨料對再生混凝土性能影響最小。

[1]肖建莊,李佳彬,蘭陽.再生混凝土技術研究最新進展與評述[J].混凝土,2003,(10):17-21.

[2]陳磊,郭勝鵬.再生骨料混凝土的應用與發展[J].河南建材,2007-01-011.

[3]楊正大.再生骨料混凝土的強度和耐久性.福建建筑2009-6.

[4]李秋義,全紅珠,秦原.混凝土再生骨料[M].北京:中國建筑工業出版社,2011.