基于有限元的排氣歧管隔熱罩的振動分析與噪聲驗證

趙俊男,趙世來,李艷宇,李志廣,張治國,王雷

(華晨汽車工程研究院動力總成設計處,遼寧 沈陽 110141)

1 概述

隨著對汽車的性能要求日益提高,人們已不再單純地追求汽車的動力性和安全性,而更加的注重汽車的舒適性。雖然發動機作為汽車行駛的動力來源,一直以來被稱為汽車的“心臟”,但同時也是汽車噪聲的主要來源之一。因此,發動機的振動和噪聲問題研究越來越引起重視。發動機是一個包括各種不同性質噪聲的綜合噪聲源,按噪聲輻射的方式,主要噪聲源可分為:進、排氣噪聲,風扇噪聲和表面輻射噪聲。在表面輻射噪聲中,薄壁件輻射噪聲占有相當大的比例。

排氣歧管隔熱罩(以下簡稱隔熱罩)本身具有壁薄和表面平而大的特點,由直接地安裝在發動機排氣歧管上,在發動機機械振動和燃燒后氣體沖擊波的激勵下引起其表面敏感部位的較大振動而向外輻射噪聲。通常降低輻射噪聲的直接又有效地措施就是增加阻尼和橡膠材料,但是由于發動機工作時其表面溫度很高,限制了該措施應用。因此,結構改進是抑制排氣歧管隔熱罩噪聲輻射的有效途徑。

圖1 排氣歧管隔熱罩外形照片

本文以某款小排量的發動機排氣歧管隔熱罩為研究對象,運用有限元分析技術,對幾種方案隔熱罩進行自由模態分析,對比隔熱罩的固有頻率和振型;再進行發動機臺架輻射噪聲測試驗證,通過聲壓級對比分析確定最優方案;最后將最優方案的隔熱罩搭載整車道路耐久試驗驗證。

2 理論基礎

2.1 振動分析的物理模型

對結構進行振動分析,首先第一步就是把所研究的對象以及外界對它的激勵簡化為理想的物理模型,結構之所以會產生振動,是由于結構本身具有質量、彈性和阻尼。從能量關系看,質量可以儲存動能,彈性可以儲存勢能,阻尼則消耗能量(動能和勢能)。當外界對結構激勵時,結構質量吸收動能則產生使結構將變形的運動速度,彈性儲存變形位置的勢能則使結構恢復原來狀態的能力。像這樣,能量不停地轉換,導致結構圍繞它的平衡位置做反復運動(振動)。當外界的激勵不是源源不斷的輸入,由于阻尼消耗能量,振動現象將逐漸停息。因此,質量、彈性和阻尼是振動物理模型的三大要素。質量是表示力與加速度的關系,在模型中可以簡化為剛體;阻尼是表示力和速度的關系,在模型中理想化為線性阻尼系數;彈性是表示力和位移的關系,在模型中理想化為線性彈性系數(剛度)。本文涉及的隔熱罩采用雙層鋁板結構,內外板通過翻邊沖壓方式連接的。根據隔熱罩實際的安裝情況,建立了簡化后的結構振動物理模型如圖1。m1、k1、c1為隔熱罩內板質量、剛度和阻尼;m2、k2、c2為隔熱罩內板質量、剛度和阻尼;x1、x2分別為內外板的位移;F1(t)、F2(t)分別為內外板的激振力。

圖2 結構振動物理模型

2.2 振動分析的數學模型

將隔熱罩內外板看作在兩個獨立坐標系下描述其質量在空間位置的結構,因此實際結構可以簡化成二自由度系統模型,其運動微分方程為:

此方程為二自由度有阻尼振系自由振動運動微分方程。

在本文中,主要對結構進行自由模態分析,研究結構的固有頻率和各階振型。通過對比幾種方案的各階振型應力分布圖,選取最優方案。

3 有限元模型的建立

本文目標隔熱罩有 4種設計方案,分別為雙層厚度0.3mm的鋁板、厚度0.3mm的內板+厚度0.5mm外板、雙層厚度0.5mm的鋁板,單層厚度0.8mm的鋁板,而這4種方案曲面造型設計一致。在研究分析隔熱罩的過程中,運用的軟件為CATIA V5,該軟件具有強大的曲面造型功能和CAE分析功能。運用CATIA V5創成式外形設計模塊,根據空間布置要求設計目標隔熱罩,為了更快、更有效地計算和分析,對該模型簡化處理,提取兩片曲面,組成三維曲面模型。再運用在CATIA V5分析和仿真模塊中先進網格劃分工具對模型進行網格劃分,隔熱罩采用四邊形殼單元,網格節點數17455,單元格數17143,如圖2所示。

隔熱罩的內外板材料密度為 2.7E-09t/mm3,彈性模量為70000Mpa,泊松比為:0.33;

由于隔熱罩內外板由沖壓翻邊形式連接的,為了降低模態求解技術難度大,暫時不考慮不同鋁板之間的接觸和摩擦效應,根據翻邊位置,將內外板邊緣直接進行剛性約束。

4 自由模態分析

自由模態,是指結構不受任何外界載荷和約束的作用,在自由狀態下而計算得到的模態,用于分析結構各個部分的振動強度。一般來說,對于實際工作過程中,低級振動對結構的破壞要比高階振動較大,因此將分析隔熱罩自由模態的前十階振型。

在自由模態分析中,由于結構的約束條件不足,結構發生剛體運動,固有頻率接近零,本文計算結果中的前六階就是剛體模態,研究剛體模態沒有意義,因此忽略了對前六階研究。運用 CATIA軟件對四種方案隔熱罩進行自由模態分析,模態提取計算方法采用蘭索斯法。

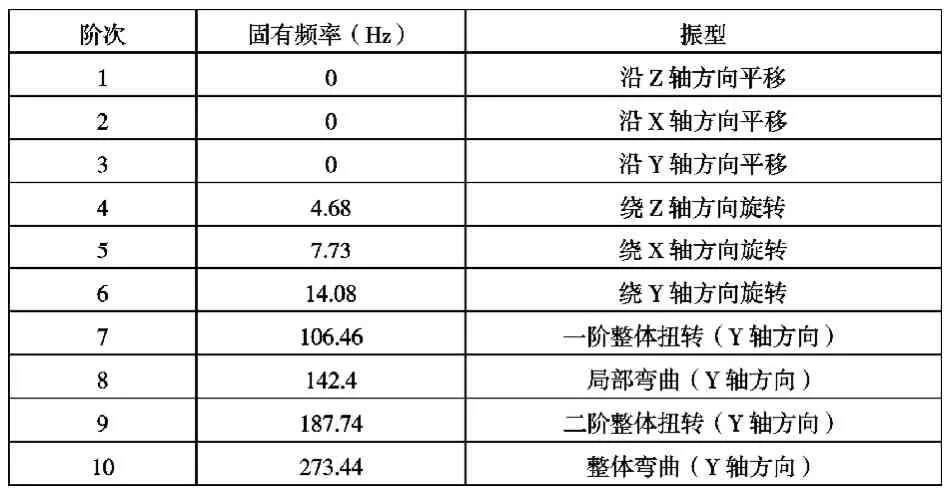

求解計算后得到方案1的前10階固有頻率和對應的振型結果如表1。

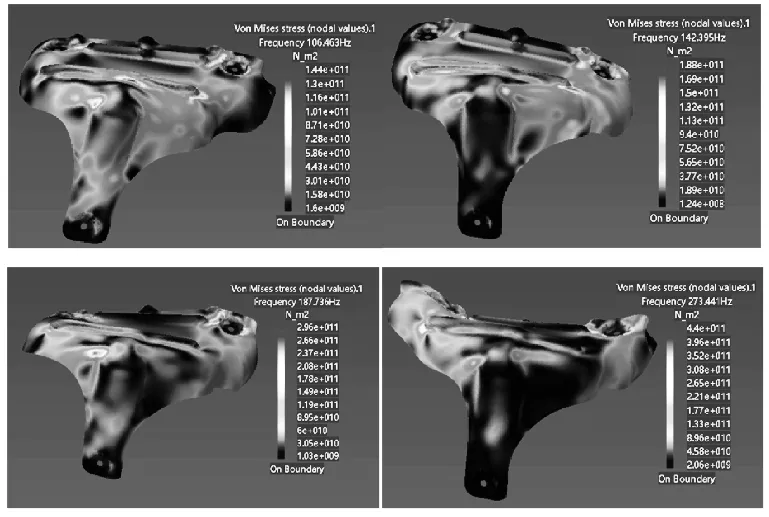

方案1的后四階振型應力云圖如圖4所示:

圖4 方案1的后四階振型應力云圖

方案2的前10階固有頻率和對應的振型結果如表2。

表2 前10階固有頻率和相應的振型結果

方案2的后四階振型應力云圖如圖5所示:

圖5 方案1的后四階振型應力云圖

方案3的前10階固有頻率和對應的振型結果如表3。

表3 前10階固有頻率和相應的振型結果

方案3的后四階振型應力云圖如圖6所示:

圖6 方案1的后四階振型應力云圖

方案4的前10階固有頻率和對應的振型結果如表4。

表4 前10階固有頻率和相應的振型結果

方案4的后四階振型應力云圖如圖7所示:

圖7 方案1的后四階振型應力云圖

由振型應力云圖可知,四種方案的振型基本一致,隨著材料厚度增加,對應的固有頻率也提高。進一步計算得到四種方案的后四階最大變形量對比如圖8。

圖8 四種方案的后四階最大變形量對比

通過對比四種方案的最大變形量可知,方案2和3要優于方案1和4。選取方案2和3制作樣件,進行發動機臺架輻射噪聲測試驗證。本試驗依據《發動機 NVH臺架九點法測試標準》進行麥克風測點位置布置如圖9。在噪聲試驗中,屏蔽進排氣管口噪聲,冷卻水溫控制范圍為 85±5℃,艙內濕度20-45%,背景噪聲25dB(A)。分別測試無隔熱罩方案、方案2和3在空載、半載和滿載工況下發動機聲壓級(A計權)。在試驗完成后,得到發動機聲壓級對比曲線如圖10所示。

圖9 麥克風測點位置布置

圖10 發動機聲壓級對比曲線

通過發動機聲壓級對比曲線可知,方案2發動機聲壓級要好于方案 3,尤其滿載工況下,方案2近場噪聲比方案 3低1.7dB(A),4500rpm以前表現明顯。

將方案2隔熱罩搭載樣車進行整車道路耐久試驗驗證。在試驗完成后,檢查隔熱罩的情況,沒有發現開裂現象(如圖 11),功能正常,該零件通過了耐久試驗考核。本方案得到了項目組的認可,并通知了供應商進行開模生產,保證了整個項目進度。

圖11 整車道路試驗后合格的樣件現場圖片

5 結論

本文以新開發的發動機排氣歧管隔熱罩為研究對象,充分運用CATIA軟件的曲面造型功能和CAE分析功能,對四種方案隔熱罩自由模態分析,研究固有頻率和對應的振型,對比相應的最大變形量,再通過發動機臺架輻射噪聲測試驗證,選出最優方案,并制作最優方案的樣件,通過了整車七萬公里道路耐久試驗驗證。本方案得到了項目組的認可,并通知了供應商進行開模生產,保證了整個項目進度。

[1] 陳宇東.結構振動分析.吉林大學出版社,2008,192-219.

[2] 勒曉雄,張立軍,江浩.汽車振動分析.同濟大學出版社,2002,90-113.

[3] 黃博.CATIA 有限元分析模塊實例教程.交通出版社,2007,26-28.

[4] 徐占,過學迅.WHUT-50電動工程車車架的模態分析[J].武漢理工學報.2007(6):16-19.

[5] 胡少偉,苗同臣.結構振動理論及其應用[M].中國建筑工業出版社,2005.

[6] 何渝生,鄧兆祥.汽車噪聲控制[M],機械工業出版社,1999.

[7] 袁兆成.內燃機設計.機械工業出版社,2011,21-42.

[8] 徐兀.汽車振動和噪聲控制[M].人民交通出版社,1987.