SQ6型凹底雙層運輸汽車專用車的集成制動應用

李 政

(中車山東機車車輛有限公司, 濟南 250022)

目前我國國內鐵路貨車的制動裝置大部分仍為傳統的制動杠桿推拉的型式,由控制通路的閥體采用“一進四出”的制動管連接方式。利用充氣緩解,減壓制動的原理。由于各種車輛結構空間不同,局限性很大。隨著一些專用車的應用,傳統的制動杠桿推拉式制動裝置的結構越來越復雜,有時候將會采用多級制動的方式,這樣就會降低制動的傳遞效率,各個制動元件相互連接處也會經常出現抗磨等狀況,使得制動裝置作用的可靠性與安全性降低。而結構相對緊湊,占用空間少的,傳動效率高,可靠性高等優勢的集成制動裝置得到了應用。

集成制動是指通過改變制動缸和閘瓦間隙調整器的外型、尺寸,二者安裝在轉向架上,使制動缸壓力直接作用在轉向架上,控制轉向架制動緩解的制動型式。與傳統的制動拉桿傳遞制動力的作用方式相比,集成制動具有傳遞效率高效,結構簡單緊湊,質量輕,適用范圍廣等特點,在國內外的一些鐵路貨車中得到了應用[1]。目前我國已經在轉K2、轉K6型貨車轉向架上對集成制動裝置進行了安裝和推廣。2016年下旬,在最新的一批SQ6型凹底雙層運輸汽車專用車上也得到了推廣,中車山東機車車輛有限公司根據主導廠的設計圖紙也安裝使用。

SQ6型凹底雙層運輸汽車專用車上集成制動裝置有兩種型式,即適用840 mm輪徑的BAB-2型集成制動裝置以及DAB-1型集成制動裝置。

1 集成制動裝置在SQ6型凹底雙層運輸汽車專用車上的應用

1.1 SQ6型凹底雙層運輸汽車專用車(簡稱:SQ6雙汽)上BAB-2型集成制動裝置應用

(1) 基本構造

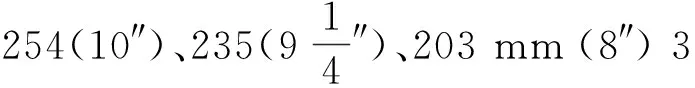

表1 壓縮式閘瓦間隙調整器的主要性能參數和尺寸

BAB-2型制動裝置選用的203 mm(8″)規格的制動缸以及YST-280型壓縮式閘瓦間隙調整器[4]。

(2) BAB-2型集成制動裝置制動傳動原理

120-1閥將副風缸的風通入位于轉向架的制動缸,使制動缸的壓力增大,壓力作用制動缸推桿,通過制動缸推桿將壓力轉化為推力,從而作用于前制動杠桿,通過閘瓦間隙調整器的作用將力傳遞到后制動杠桿上,進而推動制動梁將閘瓦推到車輪踏面,從而實現制動。

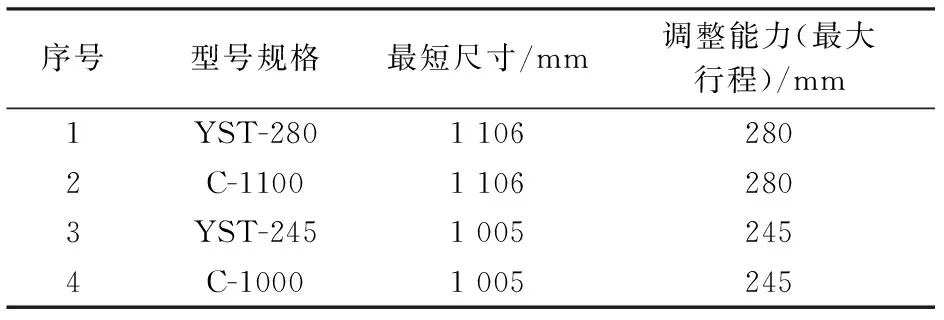

(3) 制動緩解指示判斷

列車試驗主要檢查制動系統制動、緩解作用是否正常。觀察制動缸行程指示器(三角旗)與行程范圍指示牌相對位置。活塞行程指示器(三角旗)的長豎直邊在活塞行程范圍方形顯示框范圍內為合格,否則為不合格;緩解指示孔起始邊為緩解到位指示。檢查人員通過轉向架側架三角孔,在車輛兩側均可進行活塞行程檢查。見圖1[2]。

圖1 活塞行程指示器

1.2 SQ6雙汽DAB-1型集成制動裝置

(1) 基本構造

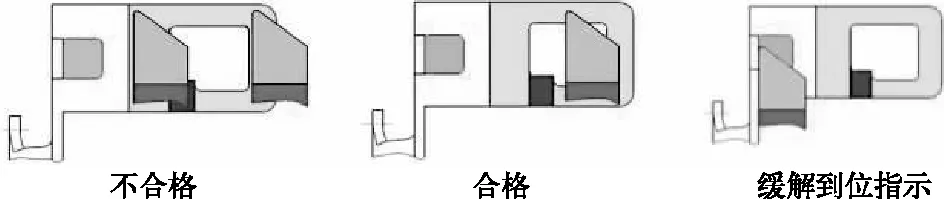

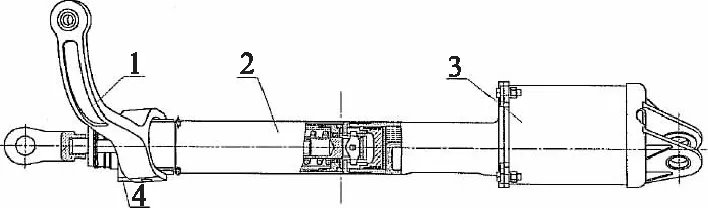

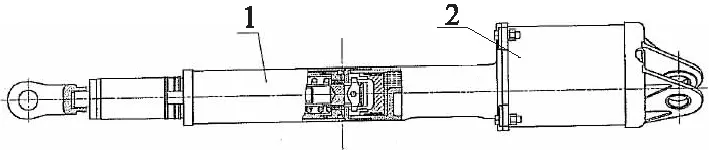

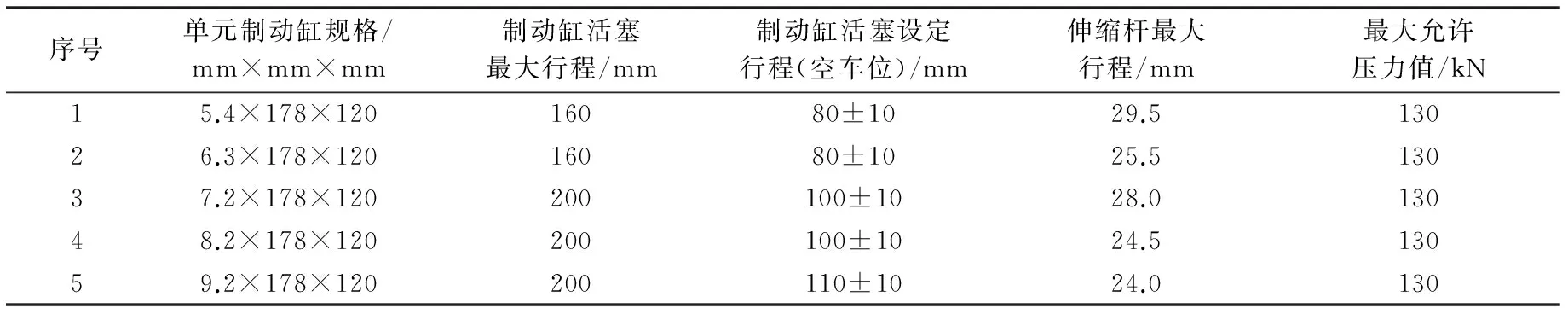

DAB-1型集成制動裝置主要結構有制動梁、制動缸、壓縮式閘瓦間隙調整器,制動杠桿等部分。DAB-1型集成制動裝置的制動缸可分為帶有手制動(圖2)和不帶有手制動的(圖3),二者之間的主要區別是有無手制動杠桿[5]。單元制動缸的主要性能參數見表2單元制動缸的主要性能參數[6]。

1-手制動杠桿;2-閘調器;3-制動缸;4-推鐵。圖2 帶手制動的單元制動缸

1-閘調器;2-制動缸。圖3 不帶手制動的單元制動缸

序號單元制動缸規格/mm×mm×mm制動缸活塞最大行程/mm制動缸活塞設定行程(空車位)/mm伸縮桿最大行程/mm最大允許壓力值/kN15.4×178×12016080±1029.513026.3×178×12016080±1025.513037.2×178×120200100±1028.013048.2×178×120200100±1024.513059.2×178×120200110±1024.0130

DAB-1型集成制動裝置選用的單元制動缸規格號為5.4×178×120。

(2) DAB-1型集成制動裝置制動傳動原理

120-1閥將副風缸的風通入位于轉向架的制動缸,使制動缸的壓力增大,通過制動缸推桿將壓力轉化為推力,從而作用于閘瓦間隙調整器,通過閘瓦間隙調整器的作用傳遞到制動梁上,進而推動制動梁將閘瓦推到車輪踏面,從而實現制動。

(3) 制動緩解指示判斷

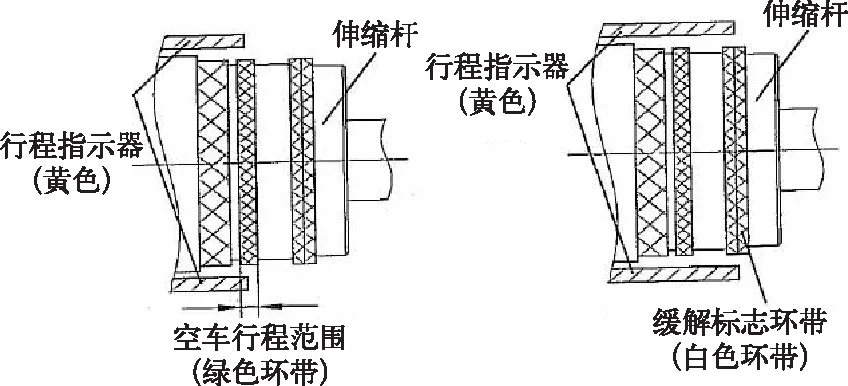

向制動缸內充入壓縮空氣,觀察閘瓦貼靠車輪情況。緩解后,外套筒上的黃色行程指示器尾端應在伸縮桿上的白色緩解標志環帶(第1道凸環,從伸縮桿端部起算)內,空車制動位,外套筒上的黃色行程指示器尾端應在伸縮桿上的綠色行程標志環帶(第2道凸環)內;緩解位,黃色行程指示器的尾端應在伸縮桿上的白色緩解標志環帶(第1道凸環)內,見圖4。通俗的講檢查制動緩解時,緩解指示牌在制動位置為紅線和黃線之間,緩解位置為白線上[5]。

1.3 SQ6雙汽裝用集成制動特點

SQ6雙汽雖然車體較長,換長系數達到了2.4,但作為能拉運雙層汽車的鐵路特種車,車體底架凹底且大部分都裝有防火板夾層,整車制動系統布局的局限性仍是很大,采用傳統制動杠桿推拉式的制動型式需要在底架布局兩套制動缸和閘調器,制動杠桿傳遞方面也增加了曲拐組成,傳遞效率受到的影響較大。傳統的制動杠桿推拉式雖然可以滿足SQ6雙汽的各項性能指標,但其結構復雜,占用空間較大。位于兩端的閘瓦間隙調整器在調節超過230mm便經常出現死點,制動杠桿托架,制動杠桿支點吊座焊接要求極高,在現車生產過程中,需要反復的調整,難以保證制動杠桿水平,在閘瓦間隙調整器的重力及拉力推力作用下,制動力不均勻,制動杠桿和曲拐也就易出現抗磨現象。在生產過程中,一旦底架附屬件出現誤差累計以及焊接變形等因素會發生制動杠桿抗磨現象,影響制動效果。在制動位,制動缸推桿,閘調器,制動杠桿支點端需保持水平,現實中這一點頻頻發生問題,返工率較高。空間狹小,也增加制動組裝者操作的困難。采用集成制動卻可以解決這些問題,而且制動傳遞效率較高,結構緊湊,在一定程度上減少了車體自重,結構簡單,可操作性強,靈敏度高,適應性也較強,制造成本低,經濟效益高。

圖4 制動緩解過程圖

(1)采用傳統制動杠桿推拉式制動裝置時,在進行閘瓦壓力試驗。

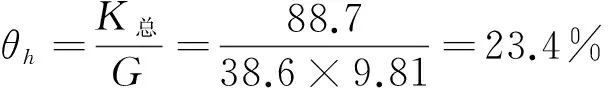

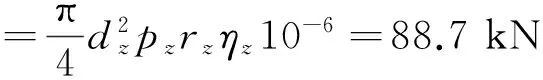

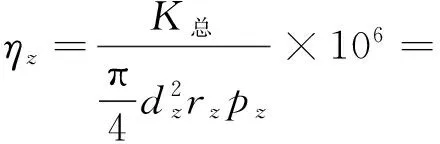

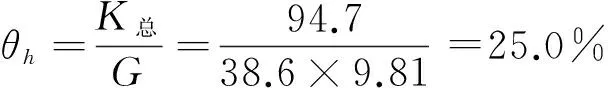

①空車常用狀態下得到閘瓦壓力K總=88.7 kN,制動缸壓力pz=354.1 kPa,自重38.6 t。制動缸直徑dz=203 mm,

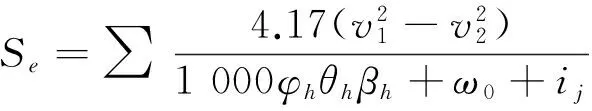

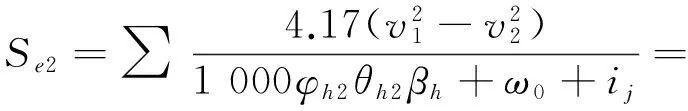

(1)

(2)

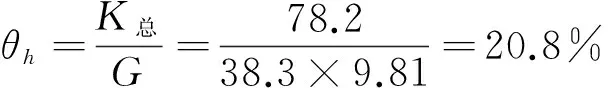

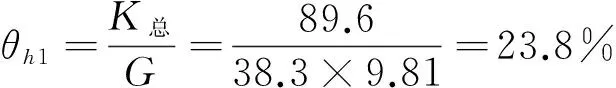

(2) 當采用BAB-2型集成制動裝置時。

①空車常用狀態下得到閘瓦壓力K總=78.2 kN,自重38.3 t,制動缸壓力pz=361.7 kPa,制動倍率rz=4.6×2=9.2,制動缸直徑dz=203。

106=0.73

② 空車緊急狀態下得到閘瓦壓力K總=85.6 kN,制動缸壓力pz=373.3 kPa,

106=0.77

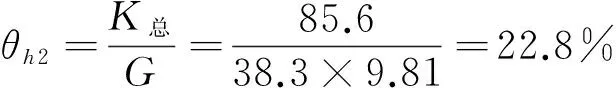

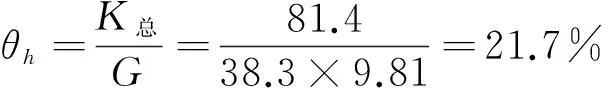

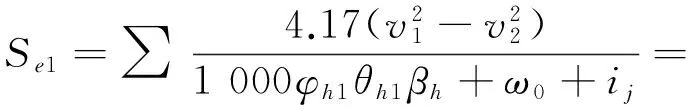

(3)當采用DAB-1型集成制動裝置時,在進行閘瓦壓力試驗。

①空車常用狀態下得到閘瓦壓力K總=81.4 kN,制動缸壓力pz=351.5 kPa, 自重38.3 t制動倍率rz=6.6×2=13.2制動缸直徑dz=178 mm。

106=0.71

② 空車緊急狀態下得到閘瓦壓力K總=89.6 kN,制動缸壓力pz=361.7 kPa,

106=0.75

空走時間和空走距離計算

制動距離:SZ=Sk+Se

(3)[7]

式中Sk為空走距離,m;Se為有效制動距離,m;

Sk=v0·tk/3.6

(4)[7]

式中v0=120km/h;tk為空走時間;tk=(1.6+0.065n)(1-0.028ij),機車牽引編組數n=29,加算坡道千分數ij取-5;tk=(1.6+0.065×29)(1+0.028×5)=3.9729

Sk=v0·tk/3.6=120×3.9729÷3.6

=132.43(m)

(5)[7]

(6)[7]

式中速度間隔的初速度v1=120 km/h;和末速度v2=0 km/h;βh在緊急制動時取1;φh為換算摩擦系數,對于高摩合成閘瓦

(7)[7]

式中K為每塊閘瓦壓力,kN;v為列車運行速度,km/h。

ω0=2.23+0.005 3v+0.000 675v2

式中v為運行速度,60 km/h;

ω0= 2.23+0.005 3×120+0.000 675×

602=4.978

(8)

1 088.1(m)

1 034.1(m)

Sz2=Sk2+Se2=132.3+1 088.1=

1 220.4(m)<1 400(m),滿足要求

Sz1=Sk1+Se1=132.3+1 034.1=

1 166.4(m)<1 400(m),滿足要求

通過計算,我們可以看出傳遞效率有明顯的提升,集成制動傳遞效率也明顯提高。而且有效制動距離小于理論值,制動力滿足剎車條件且不會滑行,停車安全可靠。

1.4 生產的過程控制

1.4.1制動缸壓力問題

集成制動本身已是成熟的產品設計,但對于SQ6雙汽是首次,在生產過程中暴露了一些問題。在試制生產過程中,在緊急制動時制動缸缸壓超出理論范圍350~380 kPa,壓力過大使閘瓦壓力過大,容易造成滑行。為此增大了接到制動缸的管路容積,在有限的長度范圍內,采用的更換管路的規格。采用變徑接頭將DN20支管轉換成DN32主管,這樣就增加了制動管路的容積,從而使制動缸壓力保持在有效范圍內。

1.4.2管路布局問題

SQ6雙汽允許的最小曲率半徑為145 m,由于車輛較長、自重較大,在通過小于145 m曲率半徑時確實會發生制動管路與車輪踏面相接觸摩擦的現象,當然這也跟通過彎道的速度有關,為此在與車輪輪餅相近的兩側DN20支管進行了更改,向車體中心即遠離輪餅端移動15 mm,這樣避免極端情況的出現造成列車突然制動的現象,保證行車安全。

BAB-2型集成制動裝置與DAB-1型集成制動裝置在制動管路布局中除了與轉向架上集成制動制動缸連接的管路不同外(BAB-2型比DAB-1型多了一種管路)還有一種DN15管路不同,在更換集成制動轉向架時,二者并不通用,采用BAB-2型集成制動的車體落在DAB-1型集成制動的車體上會發現該DN15管路很大幾率在重車位時與轉向架發生干涉,影響行車安全。將該種管路改成了DAB-1型的集成制動形式,安全可靠,互換性強。

1.4.3緩解指示問題

SQ6雙汽裝用集成制動的閘瓦離車輪踏面距離間隙小,在裝用BAB-2型集成制動裝置生產過程中,閘瓦沒有離開車輪時用工具推動制動梁或閘瓦便可以輕松離開車輪踏面,這種情況是假抱緊狀態,不影響制動緩解性能。

另一種行程緩解指示牌發現其在緩解時并沒有回到指定位置,閘調器沒有恢復其調整長度。經過分析我們得出造成制動緩解不良的主要問題有以下兩點。1、組裝問題,制動杠桿抗磨。在單車試驗過程中需要對閘調器進行性能試驗即閘瓦間隙增大減小試驗,通過試驗,閘調器調節作用良好。所以引發的問題關鍵在于轉向架上的集成制動組裝,為此對制動缸后支點的杠桿進行打磨處理,使其與制動缸配合間隙增大,我們發現制動缸緩解到位,制動緩解作用良好,為此在后續生產過程中,經與主導廠進行溝通,進行了配合尺寸的更改,效果良好;2、閘瓦間隙調整器本身的質量問題。有些閘調器在做閘瓦間隙增大減小試驗時,作用不良。因此對閘調器進行了獨自的性能試驗,在整體試驗和分部試驗時均發生不合格現象。

在裝用DAB-1型集成制動裝置的SQ6雙汽生產過程中也出現制動緩解不良現象,其原因:(1)組裝問題,在組裝制動缸和閘瓦間隙調整器時緩解指示牌沒有水平,組裝角度有問題;(2)閘瓦間隙調整器本身的復位點沒有控制住,制動緩解指示牌沒有到達指定位置;手制動杠桿不水平導致手制動機制動時出現鏈蹄環抗滑輪座,在圖紙中只有手制動杠桿的水平尺寸而無垂直定位尺寸。經過多臺車的測量,我們發現影響因素為閘調器的角度問題,只保證了水平距離而沒保證垂直距離。通過與主導廠溝通確定了手制動拉桿的垂直距離,杜絕了類似問題。

2 前景應用及改進意見

采用集成制動裝置解決了傳統制動杠桿推拉式制動效率低以及有些車型結構空間的限制。集成制動裝置利用平行四邊形原理,比傳統的制動裝置提高了制動力,能夠最低限度的減少自重,其結構簡單,效率高,而且靈敏,能有效的減少車輪和閘瓦的磨耗,經濟效果明顯,在試運過程中并無大事故的發生,可靠性良好[8]。個人認為,SQ6雙汽裝用集成制動在40 dm3風缸組成

采用型式過于復雜,就以往經驗而言,并沒有必要增加鞍座組成的防吊脫形式,40 dm3風缸可以采用常用吊裝的方式即可,而且利用密封膠涂抹起到緩沖作用的方法過于費力,橡膠墊就可以代替密封膠而且操作方便,省力。管路較長,不方便操作者組裝,需更優化的布局。總的來說集成制動裝置的前景還是樂觀的,值得推廣。

[1] 白文雖.貨車集成式基礎制動裝置的研究[D].成都:西南交通大學,2011.

[2] 中國鐵路總司.TJ/CL459-2016 BAB型轉向架集成制動裝置技術條件[S].

[3] 中國鐵路總司.TJ/CL460-2016 BAB型轉向架集成制動裝置制動缸技術條件[S].

[4] 中國鐵路總司.TJ/CL461-2016 壓縮式閘瓦間隙調整器技術條件[S].

[5] 中國鐵路總司.TJ/CL463-2016 DAB型轉向架集成制動裝置技術條件[S].

[6] 中國鐵路總司.TJ/CL464-2016 DAB型單元制動缸技術條件[S].

[7] 張中央.列車牽引計算[M].北京:中國鐵道出版社,2006.

[8] 馬崇年.NYAB公司TMB-60型鐵路貨車制動裝置[J].國外鐵道車輛.20014(5):45.