預應力薄壁拱板高空施工技術

王建林 李春梅 羅加鵬

云南建投第十建設有限公司 云南 昆明 650501

1 工程概況

云南怒江國家糧食儲備庫25 000 t倉儲建設項目建筑面積8 725.57 m2,1#、2-1#、2-2#、3#平房倉上部為排架結構,建筑結構安全等級為二級,結構設計合理使用年限為50 a,建筑抗震設防類別為丙類,抗震設防烈度8度;建筑層數1層,總高11.8 m,呈“一”字形布置。現場場地狹窄,不具備現場預制吊裝條件。

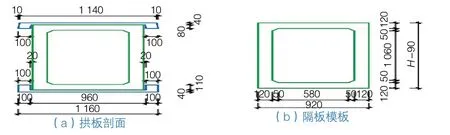

本項目的屋蓋結構為預應力鋼筋混凝土拱板屋面,拱板上、下弦混凝土強度等級均采用C40,拱板隔板(KB)采用C30細石混凝土。

預應力張拉部位和高支模板部位在9.0 m位置,工藝為先張法,預應力張拉寬度為1 160 mm,上、下弦板厚度均為40 mm,跨度為21 m。肋梁部位預應力鋼筋選用CRB650級φR6 mm(冷軋帶肋鋼筋),設計張拉控制應力390 MPa,其他部位預應力鋼筋選用CRB650級φR5 mm,設計張拉控制應力455 MPa。本項目1#平房倉有60榀拱板屋架,2-1#和2-2#平房倉各有48榀拱板屋架,3#平房倉有36榀拱板屋架,合計共有192榀拱板屋架。針對本項目的地理特征和項目實際情況,采用“高位預制,滑移就位安裝”的方法進行屋面拱板施工。

2 施工準備

結合本項目特點,在進行拱板屋面施工前,編制專項施工方案并請專家進行論證,方案內容包括拱板預制平臺的搭設、隔板預制、張拉預應力鋼筋、隔板安裝、拱板屋架上弦模板制作、拱板屋面混凝土工程、預應力張拉和放張、拱板屋面的頂升移動安裝。

正式施工前先進行2榀拱板屋架的試預制安裝,根據試預制安裝情況調整完善施工方案,再進行大面積的拱板屋面預制安裝。

施工前應做好材料、設備等相關準備工作,施工過程中必須在上弦板、下弦板和中間隔板的混凝土澆筑強度達到100%后,由拱板專業分包的施工班組將其整體向安放位置推移。

3 預應力薄壁拱板高空施工工藝流程

進行隔板預制備用→拱板預制平臺基礎處理→搭設拱板預制滿堂支撐架→進行下弦預應力筋張拉→拱板隔板安裝→上下弦模板安裝→非預應力鋼筋綁扎、預埋→混凝土澆筑和養護→模板拆除→預應力放張→斜拉鋼筋焊接→拱板高空滑移安裝→校正和最后固定→重復上述工序→架體拆除

4 預應力薄壁拱板施工主要工序及施工方法

4.1 隔板預制

在施工現場找出一塊7 m×15 m已硬化的場地作為預制場地,地面要求平整,按照各隔板尺寸進行定位放線、綁扎鋼筋、支設模板、涂刷脫模劑、澆筑混凝土。由于隔板厚度較薄,故用小型混凝土振動棒振搗和人工采用鋼筋檢查混凝土的密實度,防止出現麻面,重復上述工序,進行下一層隔板預制,疊加高度不宜超過60 cm(10層),當混凝土達到設計強度后方能起模搬運,搬運、堆放時不得水平放置。

第一批預制完成后,對預制場地進行清理,重新定位放線進行下一批預制(圖1)。

圖1 拱板剖面及隔板模板

4.2 拱板預制平臺搭設

1#平房倉有5個廒間,3#平房倉有3個廒間,1#和3#平房倉擬選最中間的一個廒間,搭設滿堂腳手架,設置預制平臺。2-1#、2-2#平房倉各有4個廒間,各有3道內隔墻,擬選第2個廒間搭設滿堂腳手架,設置預制平臺。

架體搭設前,室內采用現澆混凝土墊層作為架體滿堂墊塊,選用φ48 mm×3 mm扣件式鋼管搭設高空原位現澆預制平臺架體,模板支架搭設高度為9 m,1#~3#平房倉立桿縱距0.95 m,橫距0.875 m,步距1.50 m;模板面板采用厚15 mm膠合板。

板底龍骨采用40 mm×80 mm@200 mm木方。最高一道水平桿下面,在立桿上設雙扣件。掃地桿高度0.2 m。鋼管的連接及接頭必須滿足規范規定要求,連接扣件的抗滑采用雙扣件。層板鋪設方向垂直于隔板,以利于荷載傳遞。分別在0.2、4.7 m和7.7 m高處設置3道水平剪刀撐;在架體四周及中部縱橫向每5跨設置豎向連續式剪刀撐,斜桿與地面傾角宜在45°~60°之間。架體以15 m×21 m×9 m作為計算對象進行計算(圖2)。

4.3 預應力鋼筋張拉及檢測

4.3.1 預應力鋼筋張拉

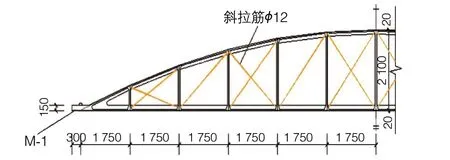

在墻的上部圈梁內預埋φ22 mm的鋼筋,間距采用300 mm進行錨板固定,采用0→1.03σcon一次張拉程序,即張拉應力分別控制在402 MPa和468 MPa后,馬上用手錘頂緊錨塞將夾具錨定。先張拉下弦肋上部預應力筋,再張拉板上的預應力筋,由中間往兩邊逐根對稱進行。圈梁混凝土設計強度C30,外側上角預埋∠50 mm×5 mm角鋼。張拉完畢后逐根進行應力補充,確保鋼筋的預應力均勻、準確,張拉后必須當天澆筑完畢,防止應力損失過大(圖3)[1-2]。

圖2 拱板預制平臺搭設

圖3 張拉預應力鋼筋

4.3.2 預應力檢測

采用鋼絲應力儀及時對張拉完成的拱板逐根進行預應力檢測(圖4),并作好書面記錄。每根鋼筋要求反復進行測定3次,取測定的平均值為鋼筋內力,所測定的張拉應力分別在10.68~11.81 kN之間(φR6 mm)和8.66~9.57 kN之間(φR5 mm)即可驗收合格。

圖4 預應力檢測

4.4 拱板隔板安裝

隔板按結構設計要求的位置進行安裝,隔板安裝時用30 mm×30 mm×50 mm墊塊(墊塊強度C40)墊起。隔板鋼筋應采用點焊鋼筋網(圖5)。

圖5 拱板隔板安裝

隔板與上下弦板交界的地方加固辦法為:喇叭口位置用對拉桿加固,每300 mm布置1道,側面用鋼管斜撐加固。

4.5 拱板模板安裝

上弦拱板模板為定型模板,按照設計圖紙要求提前預配,周轉使用,流水施工。為保證拱板拱度及混凝土外觀尺寸,模板與混凝土接觸面采用不銹鋼鐵皮作為胎膜。

下弦板要求底模平整度每2 000 mm范圍內的誤差值≤2 mm;全跨范圍內最大絕對誤差≤10 mm;下弦板按1/1 000起拱,起拱高度為2.1 cm(圖6)。

4.6 拱板混凝土澆灌及養護

拱板采用預拌混凝土,人工配合塔吊澆灌。拱板應該從下往上,一次澆筑成型,不留施工縫,并均應從兩端向跨中對稱澆筑。澆筑時,對于肋梁振搗要慎重,防止振搗不密實[3]。

混凝土澆筑完成后及時進行收面和養護,擬采用一層塑料薄膜和麻袋覆蓋的方式進行養護,養護時間至少7 d(圖7)。

圖6 拱板模板安裝

4.7 預應力放張

預應力筋必須待混凝土達到一定的強度要求后再進行放張,拱板下弦預應力鋼筋需待混凝土強度達85%后,才能對預應力筋進行放張。放張時要考慮預壓力的對稱原則,先放張預壓力較小區域的預應力筋,然后同時放張預壓力較大區域的預應力筋,斷筋應從拱板兩側對稱交錯剪斷,采用剪絲鉗剪斷鋼筋時,雙手用力要均勻。及時焊接好斜拉筋。

4.8 拱板高空滑移就位

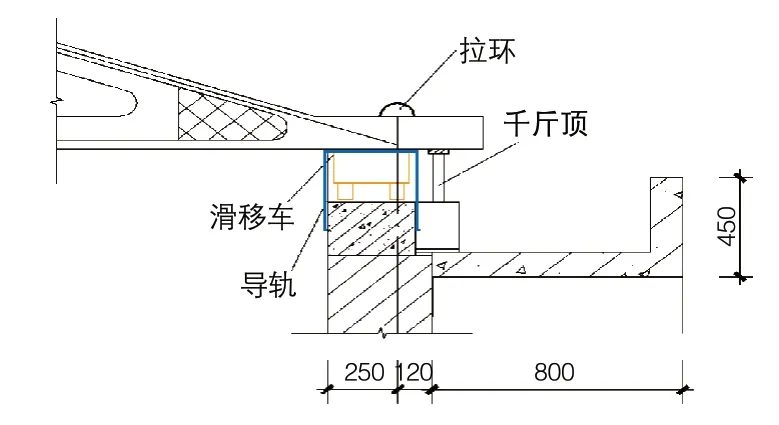

1)起頂。首先設置預留洞,放置YCW250A型液壓千斤頂4臺,每邊各2臺,當拱板混凝土強度達到設計強度的85%以上時才能起頂。

2)放滑輪車。將拱板起頂到可以放滑輪車的高度,放置專用滑輪車,輕放千斤頂,待拱板屋面落到滑輪車上,取出千斤頂。滑輪車的下面是導軌,導軌由厚10 mm鋼板制作而成,下面卡在圈梁上,使其不能左右擺動,上邊可以限制滑輪車的行走路線(圖8)。

圖8 拱板高空滑移就位

3)滑移。拱板滑移前需在山墻圈梁上埋設用來固定電動葫蘆的拉環,拉環采用φ18 mm鋼筋環,每邊設置2個,拱板的兩端距邊500 mm處埋設φ12 mm的拉環,使用電動葫蘆沿橫向拉動拱板,將拱板安裝就位。移動過程中,速度要緩慢,拉力要均勻一致,一邊移動一邊要注意觀察滑輪車的行走路線,稍有偏差便立即校正。安裝完成后,頂起拱板取出滑移設備。

4.9 拱板屋面安裝

在拱板安裝前,需按規定對拱板進行抽樣荷載檢驗。

平房倉拱板未安裝就位前不得拆除天溝模板,拱板安裝時下弦板應保持水平狀態,避免四角先后就位。

拱板強度滿足并焊接好斜拉筋后,利用特制牽引運輸小車設備,將其用千斤頂頂起,固定在特制小車上,通過人力牽引,平行位移小車,直到就位為止,緩慢放下千斤頂,讓拱板屋面落到正確位置,取出千斤頂,將拱板預埋件與圈梁上的預埋件焊接,完成該榀拱板屋面安裝(圖9)。

圖9 拱板屋面安裝

5 實施的主要創新點和效果

5.1 實施的創新點

1)采用高位預制、頂升滑移就位的施工方法進行預制安裝,通過屋頂圈梁進行預應力張拉固定,選一個廒間進行拱板預制操作平臺的搭設,在預制平臺上對拱板進行高空預制,預制完成達到養護強度后通過滑移設備進行頂升和滑移就位安裝。

2)平房倉不需進行所有廒間的滿堂腳手架搭設,只需選最中間的一個廒間,搭設滿堂腳手架,設置預制平臺,即可完成所有廒間的預應力薄壁拱板預制。

3)預應力拱板滑移時采用高位滑移防偏位的U形導軌運輸裝置,不僅能滿足各種滑移施工方法,而且加固工藝簡單易行,自動與滑移小車固定,有效杜絕拱板滑移過程中的偏位現象。

5.2 實施的效果

本項目的預應力薄壁拱板屋面高位預制、頂升滑移就位的施工方法,與在高空搭設高支模架現澆施工方法相比,能大幅減少鋼管、扣件、木方、木板等輔材的用量,降低成本;與現場預制然后吊裝的施工方法相比,不需要占用施工場地,而且不需要使用大型吊裝設備,降低成本。該方法在合理優化人力及物資等成本投入的同時,使施工工期得到了最大限度的節約,并且保證了施工安全。最終拱板成型質量效果較好,未出現蜂窩、麻面等質量缺陷,施工整體管理也簡化了很多,得到建設及監理單位的一致認可及好評,社會效益良好,值得推廣和應用。