PVC-M雙壁波紋管的開發

汪進南

(安徽杰藍特新材料有限公司,安徽 廣德 242200)

PVC雙壁波紋管是市政排水管道領域的主流產品。然而,由于PVC具備低溫脆性的缺點,在地質條件復雜的區域,當墜落的石塊、溝槽的亂石等外界物質大力沖擊管材時,PVC雙壁波紋管較易發生脆性破壞,在工程應用領域容易出現事故。因此,筆者開發了高抗沖的PVC-M雙壁波紋管,其在保留PVC雙壁波紋管強度的同時,還大幅度提高了其低溫抗沖性,并開發了PVC-M雙壁波紋管承口1次成型的生產工藝。

1 PVC-M雙壁波紋管簡介

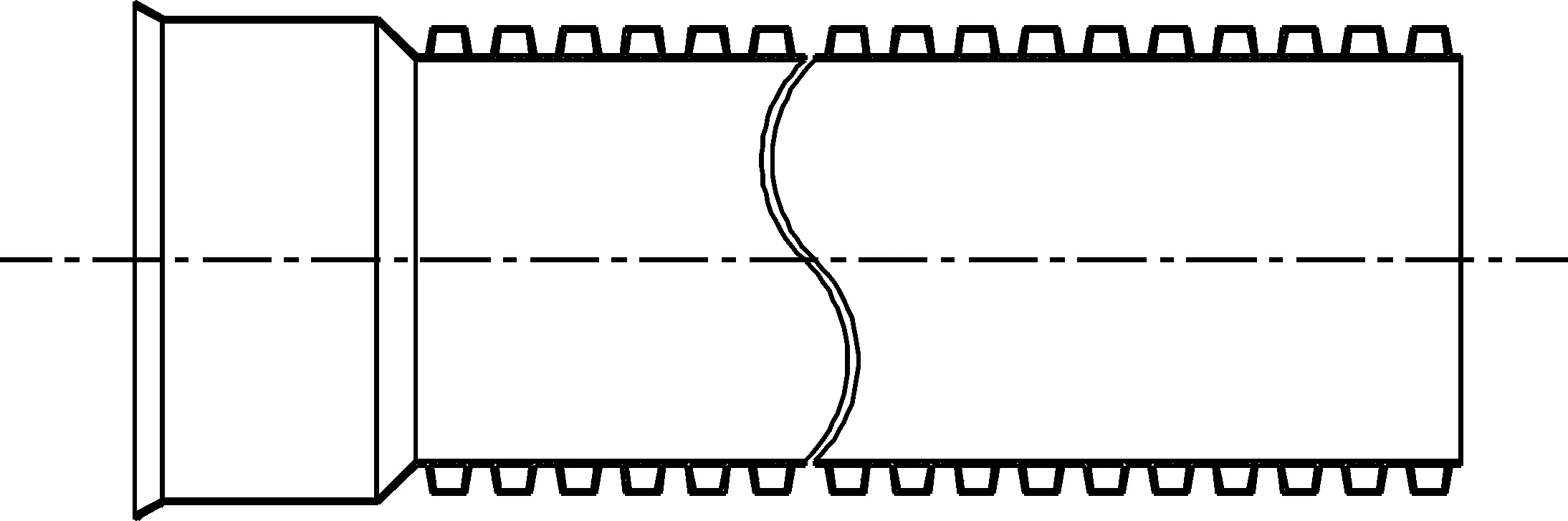

PVC-M雙壁波紋管是一種新型的結構壁管材,具備色澤鮮艷、內外壁光滑、密度小、強度高、沖擊性好、施工便捷、能有效承載外部載荷等優點,廣泛應用于通信電力護套、市政排水、農田低壓灌溉等工程領域。有別于傳統PVC-U雙壁波紋管的承口結構(產品結構見圖1),PVC-M雙壁波紋管的產品結構見圖2。傳統PVC-U雙壁波紋管的承口為2次成型工藝,先連續生產直管,再通過2次加溫軟化、膨脹擴口來成型承口。PVC-M雙壁波紋管的承口為1次成型工藝,內外壁緊密黏合一起。

(a)帶承口

(b)不帶承口

(a)帶承口

(b)不帶承口

2 配方

PVC-M雙壁波紋管的配方見表1。

表1 PVC-M雙壁波紋管的配方

PVC-M雙壁波紋管是通過對傳統PVC-U雙壁波紋管材進行改良而獲得的一種抗沖型管材。在原有配方基礎上,通過添加沖擊改性劑MBS,在保持PVC材料原有強度的同時增加了其延展性,從而使波紋管的韌性得到了較大幅度的提高。

3 主要試驗設備

PVC-M雙壁波紋管的成型設備與PVC-U雙壁波紋管相差不大,但須對成型機、模具進行一定程度的技術改進。主要試驗設備見表2。

表2 主要的試驗設備

4 性能測試

4.1 測試流程

按配方稱量原料,用雙輥開煉機在一定溫度下混煉一定時間,待混煉充分后在平板硫化機上模壓成型,通過標準裁刀制樣進行性能測試,具體步驟如下。

(1)共混。

向小型拌料鍋中加入稱量準確的PVC、穩定劑、潤滑劑、碳酸鈣等原料,混合2~4 min,再加入準確稱量的沖擊改性劑,混料5~8 min后在雙輥開煉機上于185 ℃煉塑完全,同時取部分混合料留存備用。煉塑成型的薄片厚度控制在1 mm左右,表面應光澤。

(2)模壓成型。

將步驟(1)制得的薄片破碎后置于平板硫化機上于180 ℃熱壓10 min,排氣后于180 ℃、10 MPa保溫保壓10 min,最后在10 MPa的壓力下冷壓至出板。

(3)制樣測試。

檢查步驟(2)制得的樣板,查看有無分層、氣泡、缺料等現象,如合格則使用標準裁刀進行制樣,測試其性能。

(4)流變測試。

取步驟(1)的混合料進行流變測試,加料量為75 g,溫度為190 ℃,轉速為25 r/min。

4.2 測試結果

(1)流變性能。

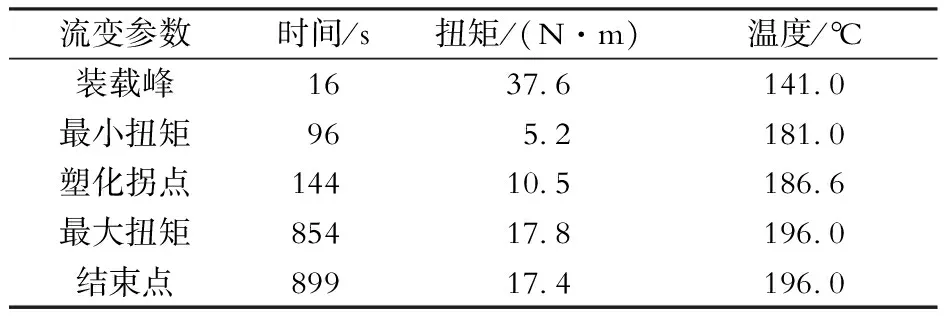

在PVC-M雙壁波紋管的生產過程中,由于機頭模具具有雙層流道、熔程長、壓力大等特點,且在成型工藝上吹塑、吸塑、擠出同時存在,因此混合料不僅要有較好的穩定性,而且應具備較好的加工流動性和熔體強度,以及雙層壁的可黏結性。PVC-M混合料的流變性能見表3、圖3。從圖3、表3可以看出:PVC-M混合料的塑化時間較短,塑化扭矩和平衡扭矩比較平穩,熱穩定時間較長,表明物料塑化快而平穩,穩定效果好,比較適宜PVC-M的擠出生產。

表3 PVC-M混合料的流變數據

圖3PVC-M混合料的流變曲線

Fig.3RheologicalcurvesofPVC-Mblends

(2)力學性能。

試樣的力學性能為:拉伸屈服強度44 MPa、斷裂伸長率186%、缺口沖擊強度32 kJ/m2、彎曲彈性模量2 500 MPa。

5 生產工藝

筆者重點介紹PVC-M雙壁波紋管承口的1次成型工藝。為了實現PVC-M雙壁波紋管承口的1次成型,需要對成型機的內外氣路、啟停位置程序、成型模塊等進行調整,下面主要介紹機頭模具的改進及波紋成型工藝的控制。

5.1 機頭模具的改進

PVC-M雙壁波紋管的機頭模具主要起保溫和分流的作用,結構復雜,主要特點是在同一模具內形成內外兩層流道,內外流道夾層間通壓縮空氣,使外層在成型機模塊上形成外波紋,內壁貼合在內定徑套上成型。機頭模具結構見圖4。

1—堵頭;2—內錐體;3—外錐體;4—大支架;5—內壁內芯棒;6—大法蘭;7—外過渡體;8—小支架;9—小法蘭;10—內壁外套模;

11—外壁內芯棒;12—外壁外套模;13—大調節環;14—外壁芯模;15—小調節環;16—外壁口模;17—內壁口模;18—內壁芯模。

圖4PVC-M雙壁波紋管的機頭模具

Fig.4Extrusionheaddiefordouble-wallcorrugatedPVC-Mpipes

通過調整機頭內外壁溫度,可改變熔體流動方向,從而達到調整內外壁壁厚、改善產品性能的目的。內外壁厚受溫度影響之外,還與內外碗口模間隙有關,一般口模間隙(單側)如下:

內壁口模間隙=(模塊內徑-定徑套外徑)/3。

外壁口模間隙=(1.2~1.6)×內壁口模間隙。

內外壁的口模間隙是機頭模具的重要控制參數。間隙過大,局部壓力變小,料流速度快,造成壁厚過大,冷卻慢,物料偏軟,導致波紋成型吹脹時產生破洞。間隙過小,壓縮比過大,不易出料,同時壁厚的均勻性難以控制,造成內外壁黏結不良,需要通過降低主機轉速等措施來增加物料的擠出量,以保證內外層在層壓處黏結起來,這就導致管材的生產效率下降,成本上升。

5.2 波紋成型工藝

傳統波紋成型工藝有真空成型和吹塑成型2種。真空成型是通過成型模塊上的真空槽使管坯外壁靠負壓吸附在成型模塊上,其內壁靠引出芯模的定徑套成型。吹塑成型的特點是在機頭擠出熔融坯料時設置有內層氣和外層氣,外層氣產生的正壓使外層坯料吹脹,貼在模塊型腔上,形成外波紋,內層氣與外層氣保持平衡,并使內坯料貼合在冷卻定徑套上,以獲得平滑的內壁和穩定的尺寸。

傳統的PVC雙壁波紋管由于承口為2次成型工藝,一般采用吹塑成型工藝。筆者借鑒PE波紋管成型特點,將2種波紋成型工藝進行結合。

直管外層靠模塊上吸真空、內外層之間吹氣成型,內層通過定徑套的內層真空吸附在定徑套上成型,模塊和定徑套的間隙把外層和內層擠壓到一起,形成壓層。在內、外層成型的過程中,需要有一定壓力的正常充氣來輔助成型,壓力大約在0.005 MPa(見圖5)。

圖5 直管成型

而雙層承口成型則是光電開關感應到承口模具時,程序接收承口信號,內層充氣區域大于正常充氣區域的氣壓,內層被吹貼到外層上,形成雙層承口(見圖6)。

圖6 承口成型

加工過程中,氣壓及負壓的穩定性和可調性非常重要。外層氣壓過大,易造成管材內波紋;內層氣壓過小,波紋吸附不起來,影響產品性能。同時,還應保證定徑套與模塊的對中,防止定徑套與成型模塊間隙過小及成型模塊產生位移或滑差,以得到合格的雙壁波紋管。

6 性能及應用

外徑315 mm、環剛度級別SN8的PVC-M雙壁波紋管的性能如下:內壁壁厚為1.3 mm,環剛度為10.7 kN/m2, 維卡軟化溫度為81.7 ℃,密度為1.38 g/cm3,烘箱試驗(150 ℃、30 min)結果為無氣泡、無分層、無開裂,落錘沖擊試驗為0/25(0 ℃、2.5 kg、2 m)、0/25(0 ℃、5 kg、2 m),環柔性(30%)為試樣圓滑無破裂,兩壁無脫開,內外壁無反向彎曲。

從上述數據可看出:PVC-M雙壁波紋管的管材壁厚僅為GB/T 18477.1—2007中標準壁厚(1.6 mm)的81.25%,而管材的各項性能均大幅度提高,尤其是低溫落錘沖擊性能,在落錘質量為5 kg時仍然滿足標準要求,說明PVC-M雙壁波紋管具備優異的力學性能。PVC-M雙壁波紋管的照片見圖7。

圖7 PVC-M雙壁波紋管

抗沖型PVC-M管材韌性提高后破壞敏感性降低,管材不易受損,對長期強度影響變小,加之便捷的橡膠圈承插連接方式(見圖8),使其具備更廣闊的應用前景,可廣泛應用于市政、工業的排水排污,農田低壓灌溉,電力護套等工程領域。

圖8 PVC-M雙壁波紋管的連接方式

7 常見生產問題分析

7.1 外壁不能成型

①外層偏壁嚴重;②口模間隙過大,拉伸太大;③內層口模上黏料,料太黏、太軟;④料坯過軟或過硬;⑤料里有雜質;⑥正常充氣氣壓太小或太大;⑦成型機位置不合適;⑧壓層的壁厚偏差大。

7.2 內壁不能成型

①水溫過高導致定徑套溫度高,冷卻不足,內壁被拖拽擦破;②料里有雜質或塑化不好,有破洞;③壓層壁厚偏小,被外層擠破;④內層口模溫度低導致出料困難,比如定徑套冷卻能力過大,使內層芯模溫度降低,造成出料困難;⑤口模間隙過大,料拉伸太大;⑥模塊不正引起壓層偏;⑦電木板變形,套貼到芯模。

7.3 壓層問題

①模塊和定徑套的四周間隙不均勻,造成壓層偏;②壓層壁厚不均勻導致管材彎曲或不能成形,一般向壓層壁厚小的一邊彎曲。

7.4 擴口問題

①從開始處,內壁一點也沒貼合,表明內層充氣壓力過小或沒有充氣;②內壁貼了一部分且有破損,壁厚明顯變薄,表明內層充氣壓力過大或吹破;③內壁貼了一段后但未貼上,完全離開外層但沒破,表明內層真空閥沒能關閉或吹氣距離短;④內壁已貼好,周圍有幾塊帶橫紋的疤痕似的缺陷,表明內層真空度大于外層真空度;⑤擴口之后的內壁出現破洞、裂紋,主要由真空的開關位置不當所引起;⑥擴口之前的1~2個波峰內壁出現問題,原因可能是:在成型內壁時,真空閥關閉,導致內壁定型時間過短;內真空管處的真空度太小;水溫偏高;擴口放氣過早;擴口外層成型過晚。

8 結語

PVC-M雙壁波紋管彌補了傳統PVC-U雙壁波紋管的低溫脆性的缺點,解決了其承口須2次加工的工藝缺陷。PVC-M雙壁波紋管經環柔性(30%)試驗后,仍然能緩慢回復成圓管狀態,具備良好的施工適應性和抗蠕變效果,應用前景廣闊。